一种液压多路阀可靠性分析方法与流程

[0001]

本发明涉及机械液压可靠性分析领域,特别涉及一种液压多路阀可靠性分析方法。

背景技术:

[0002]

作为工程机械中常见的方向控制阀,液压多路阀具有结构紧凑,压力损失小,寿命长,制造简单等特点。工程机械工作环境恶劣,换向频繁,负载变动剧烈的特点对多路阀的可靠性提出了严苛的要求,因此,对于多路阀进行可靠性分析具有重要意义。

[0003]

但是,现有对于多路阀可靠性的研究,大多给出多路阀可靠性试验台,而用试验台研究多路阀可靠性成本较高,耗时较长。

技术实现要素:

[0004]

发明目的:本发明的目的在于克服现有多路阀可靠性分析测试方法成本较高,耗时较长及分析不准确的问题,提供一种更加简洁,结果准确性较高的可靠性分析方法。

[0005]

本发明要解决的一个技术问题是,在液压多路阀失效模式具有隐蔽性,多样性及相关性的的前提下,提出一种液压多路阀可靠性分析方法。

[0006]

为实现以上技术目的,本发明提供了一种液压多路阀可靠性分析方法,包括以下步骤:

[0007]

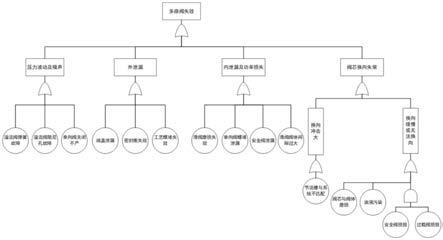

步骤1:对于液压多路阀系统的典型失效模式建立树状图,树状图包括顶事件、中间事件和基本事件;

[0008]

步骤2:进行参数查阅,查出各个单元的故障率参数;在进行参数查阅时,对于同一液压多路阀系统中出现i次的故障率参数为λ

i

的模块,单次取其故障率参数为λ

i

/i(本发明中给出的多路阀失效模式树状图中包含溢流阀弹簧故障和溢流阀阻尼孔堵塞两种故障形式,已知溢流阀故障率参数为λy时,取溢流阀弹簧故障和溢流阀阻尼孔堵塞这两种故障形式的故障率参数分别为和);各个单元具体指的是:溢流阀弹簧,溢流阀阻尼孔,单向阀阀芯,端盖,密封圈,工艺螺堵,滑阀,单向阀螺堵,安全阀泄漏,滑阀阀体间隙,节流槽,阀芯与阀体磨损,安全阀损毁,过载阀损毁,油液污染。故障率参数对应的是各个单元,而某些单元的故障并不一定会导致整体多路阀系统的失效。因此,对于各个单元用故障率参数,整体用失效率参数。

[0009]

步骤3:根据最小割集算法,算出最小割集;

[0010]

步骤4:根据树状图计算液压多路阀系统可靠度;

[0011]

步骤5:对于液压多路阀系统,计算其可靠度与平均寿命;

[0012]

步骤6:根据液压多路阀系统四种失效模式,分析各模块的可靠度与平均寿命;各模块指的是四种失效模式所分别对应的单元集合。

[0013]

步骤7:对比分析不同失效模式下各模块的可靠度与平均寿命,得出液压多路阀系

统受不同故障形式影响程度的大小;

[0014]

步骤8:求各基本事件的概率重要度系数i

i

;

[0015]

步骤9:设定仿真参数;

[0016]

步骤10:进行模拟仿真并分析仿真结果。

[0017]

步骤1中,树状图的顶事件为t,表示多路阀失效;中间事件分别为:y1,y2,y3,y4,y5,y6,分别表示压力波动及噪声、外泄漏、内泄露及功率损失、阀芯换向异常、换向冲击大、换向缓慢或无法换向;

[0018]

基本事件为:x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11,x12,x13,x14,x15,分别表示溢流阀弹簧故障、溢流阀阻尼孔故障、单向阀关闭不严、端盖泄漏、密封圈失效、工艺螺堵失效、滑阀磨损失效、单向阀螺堵漏油、安全阀泄漏、滑阀阀体间隙过大、节流槽与系统不匹配、阀芯与阀体磨损、油液污染、安全阀损毁、过载阀损毁。

[0019]

步骤3包括:根据最小割集算法推出液压多路阀系统的失效模式为串联模式,根据如下公式计算最小割集:

[0020]

t=y1+y2+y3+y4

[0021]

=x1+x2+...+x9+y5+y6

[0022]

=x1+x2+...+x13+(x14

×

x15)

[0023]

计算得到最小割集为:{x1},{x2},{x3},{x4},{x5},{x6},{x7},{x8},{x9},{x10},{x11},{x12},{x13},{x14,x15}。

[0024]

步骤4包括:计算各单元的可靠度,公式为:

[0025][0026]

其中,r

i

(t)表示第i个单元的可靠度函数,λ

i

(t)表示第i个单元的失效率函数;

[0027]

根据上述公式计算出各单元的可靠度分别记为r1,r2,r3.....r14,r15;

[0028]

计算液压多路阀系统可靠度r:

[0029]

r=r1

×

r2

×

......

×

r13

×

[1-(1-r14)(1-r15)]。

[0030]

步骤5包括:并联的液压多路阀系统的可靠度r(t)计算公式为:

[0031][0032]

串联的液压多路阀系统的可靠度r(t)计算公式为:

[0033][0034]

计算液压多路阀系统可靠度r(t),设运行时间为t:

[0035][0036]

液压多路阀系统失效率参数λ为:

[0037]

进而得到液压多路阀系统平均寿命θ为:

[0038]

步骤6包括:

[0039]

根据液压多路阀系统四种失效模式:压力波动及噪声失效模式、外泄漏失效模式、内泄漏及功率损失失效模式、阀芯换向异常失效模式,分为四个系统:系统1:压力波动及噪声失效模式的相关单元;系统2:外泄漏失效模式的相关单元;系统3:内泄漏及功率损失失效模式的相关单元;系统4:阀芯换向异常失效模式的相关单元;

[0040]

计算系统1的可靠度ra:ra=r1

×

r2

×

r3;

[0041]

对于压力波动及噪声失效模式,计算其相关单元的失效率参数λa与平均寿命θa:

[0042][0043][0044]

计算系统2的可靠度rb:rb=r4

×

r5

×

r6;

[0045]

对于外泄漏失效模式,计算其相关单元的失效率参数λb与平均寿命θb;

[0046]

计算系统3的可靠度rc:rc=r7

×

r8

×

r9

×

r10;

[0047]

对于内泄漏及功率损失失效模式,计算其相关单元的失效率参数λc与平均寿命θc;

[0048]

计算系统4的可靠度rd:rd=r11

×

r12

×

r13

×

[1-(1-r14)(1-r15)];

[0049]

对于阀芯换向异常失效模式,计算其相关单元的失效率参数λd与平均寿命θd。

[0050]

步骤8包括:顶上事件发生函数g(t)为:

[0051]

g(t)=1-r1

×

r2

×……×

r13

×

[1-(1-r14)(1-r15)],

[0052]

即:g(t)=1-(1-f1)

×

(1-f2)

×……×

(1-f13)

×

(1-f14

×

f15);

[0053]

f

i

表示第i个单元的不可靠度;

[0054]

各基本事件的概率重要度系数为:

[0055][0056]

其中i取值为1~15;

[0057]

步骤9包括:规定蒙特卡罗仿真时总工作时间为t,再将其分割为m个时间段,即[0,t1],(0,t2],......,(tm-1,tm],令仿真运行总次数为n,仿真次数累加变量为j,基本事件个数为n,基本事件累加数为i;tm数值上就等于工作总时间t,t1,t2,t3......tm是时间跨度确定后,每一时段的右区间端点。此处可以按需要求统计任意时间区间跨度内液压多路阀系统发生故障次数。

[0058]

步骤10包括:如果取基本事件所对应的部件或模块的故障规律均符合指数分布,同时取仿真系统运行时间为t,第i个单元的失效概率函数f

i

(t)为:f

i

(t)=1-e-λit

;

[0059]

选取[0,1]区间上均匀分布的随机数ξ

ij

,再根据f

i

(t)的反函数产生第i个基本部件失效时间t

ij

:t

ij

=f

i-1

(ξ

ij

);

[0060]

由公式得到第j次仿真运行中,所有基本部件或模块的失效时间为t

1j

,t

2j

,..t

nj

,将他们按照由小到大的顺序排列,即:p

1j

≤p

2j

≤...p

kj

≤...pnj;p

1j

指的是,第j次仿真中,所有单元失效时间t

1j

,t

2j

,...t

nj

的最小值,p

2j

指的是其中的次小值......依此类推,pnj指的是其中的最大值;

[0061]

每次仿真中,当系统仿真时间达到p

kj

时,相对应的基本部件或模块发生故障,如果此时顶事件发生即液压多路阀系统失效,则此次仿真停止,如果顶事件未发生,仿真继续直至顶事件发生则此次仿真停止;

[0062]

仿真结束后,会生成m

×

n的矩阵a,用来记录此次仿真中哪个基本部件或模块的失效引起了系统的失效,此时系统运行时间记为p

sj

,则t

j

=p

sj

;t

j

表示第j次仿真中,系统失效时的运行时间,数值上等于p

sj

;

[0063]

仿真n次结束后得到n

×

n的矩阵b,矩阵b记录每次仿真中基本部件或模块的状态情况;

[0064]

根据仿真所得数据,分别统计落[0,t

μ

]内顶事件的累积发生次数c

μ

,μ=1,2,...,m,则此时液压多路阀系统的失效概率f(t

μ

)为:f(t

μ

)=c

μ

/n,由此得到液压多路阀系统失效曲线;

[0065]

步骤10中,根据仿真得到的数据得到平均无故障运行时间mtep:

[0066][0067]

根据仿真结果计算系统的结构重要度w(x

i

):

[0068]

w(x

i

)=z/n

[0069]

其中,z表示xi失效次数。

[0070]

有益效果:本发明所提供的解析法与基于蒙特卡罗方法的液压多路阀可靠性分析方法可以针对不同复杂程度的液压多路阀系统灵活的采取方法。本发明提供的方法不仅包含对整体系统可靠性的分析,也包含了对于不同失效模式所对应模块,和底层单元重要度的分析,从而判断出液压多路阀因何种失效形式失效的可能性更大,评估众多导致液压多路阀系统失效的基本事件中,哪一个单元的故障对液压多路阀系统的影响最大。对以后多路阀状态监测及检修维护具有指导意义。

附图说明

[0071]

下面结合附图和具体实施方式对本发明做更进一步的具体说明,本发明的上述和/或其他方面的优点将会变得更加清楚。

[0072]

图1是对于多路阀失效模式进行分析之后,得到的多路阀失效模式树状图。

[0073]

图2是根据最小割集的结果,绘制出的多路阀失效逻辑框图。

[0074]

图3是基于蒙特卡罗方法的液压多路阀可靠性分析方法流程图。

具体实施方式

[0075]

所述液压多路阀可靠性分析方法应当包括以下步骤:

[0076]

步骤s1,对于液压多路阀的典型失效模式建立树状图。如图1所示。顶事件为t:多路阀失效。中间事件分别为:y1,y2,y3,y4,y5,y6。基本事件为:x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11,x12,x13,x14,x15。本发明所述的液压多路阀的失效模式树状图涵盖了典型的多路阀失效模式,从直接导致多路阀失效的四种失效模式向下逐层追因,得到了十五个导致多路阀失效的基本事件。所述失效模式的基本事件描述到某种或某些部件的某种故障形式,方便后面对基本事件所对应的失效率进行查找。考虑到液压多路阀种类繁多以及液压

失效的隐蔽性,多样性。所述液压多路阀的失效模式树状图可以根据需要进行添加或删减,再进行后面的可靠性计算。这种图形推导演绎方法,能直观形象地表示目标分析系统失效原因与故障之间的逻辑关系,分析全面,分析效果好。

[0077]

对照液压多路阀失效模式树状图基本事件并参考机械设计手册或厂家提供数据进行失效率参数查找。考虑到多路阀故障具有相关性,故在同一次可靠性分析中,对于不同基本事件中出现同一种部件或模块失效但失效形式不同的,在查阅到的失效率参数后,取λ

i

/i(失效率参数/部件或模块出现次数)代入计算。基本事件x1,x2,x3,x4,x5,x6,x7,x8,x9,x10,x11,x12,x13,x14,x15所对应的失效率参数分别为

…

λ1,λ2,λ3,λ4,λ5,λ6,λ7,λ8,λ9,λ10,

[0078]

λ11,λ12,λ1=3,λ14,λ15。

[0079]

步骤s2,根据最小割集算法推出系统的失效模式为串联模式,下面计算其最小割集:

[0080]

t=y1+y2+y3+y4

[0081]

=x1+x2+...+x9+y5+y6

[0082]

=x1+x2+...+x13+(x14

×

x15)

[0083]

计算得其最小割集为:{x1},{x2},{x3},{x4},{x5},{x6},{x7},{x8},{x9},{x10},{x11},{x12},{x13},{x14,x15}。

[0084]

表1是中间事件y1,y2,y3,y4,y5,y6所分别对应的多路阀故障或失效模式。

[0085]

表2是基本事件x1,x2,......x15,所分别对应的多路阀故障形式。

[0086]

表1

[0087][0088]

表2

[0089][0090][0091]

步骤s3,根据最小割集的结果,绘制出多路阀失效的逻辑框图。如图2所示。

[0092]

步骤s4,计算各部件或模块的失效度。其公式为:

[0093][0094]

根据公式计算出各部件或模块的可靠度分别记为r1,r2,r3.....r14,r15;

[0095]

步骤s5,计算液压多路阀系统可靠度:

[0096]

r=r1

×

r2

×

......

×

r13

×

[1-(1-r14)(1-r15)]。

[0097]

所述液压多路阀系统可靠度计算公式仅适合上面所述的多路阀失效模式。

[0098]

对于并联的液压多路阀系统的可靠度计算方法,其公式为:

[0099][0100]

对于串联的液压多路阀系统的可靠度计算方法,其公式为:

[0101][0102]

步骤s6,计算所述液压多路阀系统的失效率参数与平均寿命。设运行时间为t,

[0103]

[0104]

液压多路阀系统失效率参数为:

[0105]

进而得到系统平均寿命为:

[0106]

根据所述液压多路阀失效的四种主要模式,将其失效模式分为四个系统。系统1:压力波动及噪声失效模式的相关单元;系统2:外泄漏失效模式的相关单元;系统3:内泄漏及功率损失失效模式的相关单元;系统4:阀芯换向异常失效模式的相关单元。

[0107]

步骤s7,计算系统1的可靠度ra:ra=r1

×

r2

×

r3,

[0108]

步骤s8,对于压力波动及噪声失效模式,计算其相关部件或模块的失效率参数λa与平均寿命θa:

[0109][0110][0111]

步骤s9,计算系统2的可靠度rb:rb=r4

×

r5

×

r6;

[0112]

步骤s10,对于外泄漏失效模式,计算其相关部件或模块的失效率参数λb与平均寿命θb。步骤及公式见步骤s8。

[0113]

步骤s11,计算系统3的可靠度rc:rc=r7

×

r8

×

r9

×

r10;

[0114]

步骤s12,对于内泄漏及功率损失失效模式,计算其相关部件或模块的失效率参数λc与平均寿命θc。步骤及公式见步骤s8。

[0115]

步骤s13,计算系统4的可靠度rd:rd=r11

×

r12

×

r13

×

[1-(1-r14)(1-r15)];

[0116]

步骤s14,对于阀芯换向异常失效模式,计算其相关部件或模块的失效率参数λd与平均寿命θd。步骤及公式见步骤s8。

[0117]

步骤s15,对比分析四种失效模式相关部件或模块的可靠度大小及平均寿命大小,可以判断出液压多路阀因何种失效形式失效的可能性更大,对以后多路阀状态监测及检修具有指导意义。

[0118]

步骤s16,求各基本事件的概率重要度系数i

i

,i=1,2......15。

[0119]

顶上事件发生函数为:g(t)=1-r1

×

r2

×……×

r13

×

[1-(1-r14)(1-r15)];

[0120]

即:g(t)=1-(1-f1)

×

(1-f2)

×……×

(1-f13)

×

(1-f14

×

f15);

[0121]

f

i

表示第i个单元的不可靠度;

[0122]

各基本事件的概率重要度系数:所述基本事件概率重要度系数可以评估众多导致液压多路阀系统失效的基本事件中,哪一种部件或模块的失效对液压多路阀系统的影响最大。对以后多路阀状态监测及检修具有指导意义。

[0123]

上述是对于简单液压多路阀故障树模型的解析法定量计算,先对液压多路阀进行总体的可靠性分析,能够对液压多路阀的可靠性有一个定性的分析。然后,根据四种不同的失效模式:压力波动及噪声,外泄漏,内泄漏及功率损失和阀芯换向异常把多路阀失效分为四个系统。对比分析四种失效模式相关部件或模块的可靠度大小及平均寿命大小,判断出液压多路阀因何种失效形式失效的可能性更大,对以后多路阀状态监测及检修具有指导意

义。最后,分析导致多路阀失效的基本事件概率重要度系数,可以评估众多导致液压多路阀系统失效的基本事件中,哪一种部件或模块的失效对液压多路阀系统的影响最大。

[0124]

随着液压多路阀的发展,多路阀种类繁多,结构复杂,所包含的各种阀结构及其他部件越来越多,用解析法定量计算是比较困难的。例如当部件故障规律服从任意分布时,就难以采用常规解析法精确求解。

[0125]

针对上述问题,本发明提供了基于蒙特卡罗方法的液压多路阀可靠性分析方法。

[0126]

所述基于蒙特卡罗方法的液压多路阀可靠性分析方法应当包含以下步骤:构造模型,定义随机变量,通过模型获得子样,仿真计算。

[0127]

所述构造模型,即针对所要求解问题的特点,建立一个实用而简便的概率统计模型,使要求得的解恰好等于所建概率统计模型的数学期望、分布的分位点或事件发生的概率。

[0128]

所述定义随机变量,即跟据问题的要求定义一个随机变量,使它的数字特征值恰好等于所求问题的解。

[0129]

所述通过模拟获得子样,即根据概率统计模型和概率分布类型找出对应的抽样方法,在计算机上进行数字模拟,随机产生一些样本观察值,它近似具有简单随机子样的性质。

[0130]

所述仿真计算,即对上述子样进行统计分析,得到有关的数字特征值、分布的分位点或某事件发生的频率,以此作为所求问题的解。

[0131]

所述基于蒙特卡罗方法的液压多路阀可靠性分析方法流程图如图3所示。

[0132]

所述基于蒙特卡罗方法的液压多路阀可靠性分析方法应具体步骤为:

[0133]

步骤1:规定蒙特卡罗仿真总工作时间为t,再将其分割为m个时间段,即[0,t1],(0,t2],......,(tm-1,tm],令仿真运行总次数为n,n的取值要待多次试验后,仿真结果趋于稳定后再确定。仿真次数累加变量为j。基本事件个数为n,基本事件累加数为i。

[0134]

步骤2:如果取基本事件所对应的部件或模块的故障规律均符合指数分布,同时取仿真系统运行时间为t,第i个单元的失效概率函数f

i

(t)为:f

i

(t)=1-e-λit

。

[0135]

当部件故障规律服从其他分布式,应采用其他公式。此处单元故障规律符合正态分布,有些其他单元的故障率不符合正态分布。具体实现需要结合具体单元,查阅后可知其故障规律分布方式。

[0136]

选取[0,1]区间上均匀分布的随机数ξ

ij

,再根据f

i

(t)的反函数产生第i个基本部件失效时间。公式为:t

ij

=f

i-1

(ξ

ij

);

[0137]

由公式得到第j次仿真运行中,所有基本部件或模块的失效时间为t

1j

,t

2j

,..t

nj

。

[0138]

将他们按照由小到大的顺序排列,即:p

1j

≤p

2j

≤...p

kj

≤...pnj;

[0139]

每次仿真中,当系统仿真时间达到p

kj

时,相对应的那个基本部件或模块发生故障;如果此时顶事件发生即液压多路阀系统失效,则此次仿真停止,如果顶事件未发生,仿真继续直至顶事件发生则此次仿真停止。仿真结束后,会生成m

×

n的矩阵a。用来记录此次仿真中哪个基本部件或模块的失效引起了系统的失效。此时系统运行时间记为p

sj

。则t

j

=p

sj

。

[0140]

仿真n次结束后得到n

×

n的矩阵b,矩阵b记录每次仿真中基本部件或模块的状态情况。

[0141]

根据仿真实验所得数据,分别统计落[0,t

μ

](μ=1,2,...,m)内顶事件的累积发生

次数c

μ

,则此时液压多路阀系统的失效概率为:f(t

μ

)=c

μ

/n,由此得到液压多路阀系统失效曲线。用以评估液压多路阀系统的可靠度。

[0142]

根据仿真得到的数据得到平均无故障运行时间mtep:

[0143][0144]

根据仿真结果计算系统的结构重要度:

[0145]

w(x

i

)=z/n

[0146]

其中z表示xi失效次数。

[0147]

上述为基于蒙特卡罗方法的液压多路阀可靠性分析方法,用到matlab作为仿真软件。通过上述方法可以近似得到液压多路阀系统的失效概率函数,可以得到系统的平均无故障运行时间和系统的结构重要度。通过以上三个参数,可以精确的衡量液压多路阀系统的可靠性。也可以根据需要,修改程序以获得需要的参数。面对复杂多路阀系统结构复杂时,此方法更方便明了。

[0148]

本发明提供了液压多路阀可靠性分析方法。解析法与基于蒙特卡罗方法的液压多路阀可靠性分析方法可以针对不同复杂程度的液压多路阀灵活的采取方法。本发明提供的方法不仅包含对整体系统可靠性的分析,也包含了对于不同失效模式所对应的部件或模块,和基本事件底层重要度的分析,从而判断出液压多路阀因何种失效形式失效的可能性更大,评估众多导致液压多路阀系统失效的基本事件中,哪一种部件或模块的失效对液压多路阀系统的影响最大。对以后多路阀状态监测及检修维护具有指导意义。

[0149]

本发明提供的液压多路阀可靠性分析方法需要基于以下假设:假定所有底事件之间都是独立的;假设顶事件和所有底事件与中间事件都只有两种状态,即发生和不发生;假定故障分布为指数分布。

[0150]

本发明提供了一种液压多路阀可靠性分析方法,具体实现该技术方案的方法和途径很多,以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。本实施例中未明确的各组成部分均可用现有技术加以实现。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1