一种工业汽轮机排汽接管的设计方法与流程

1.本发明涉及汽轮机技术领域,具体涉及一种工业汽轮机排汽接管的设计方法。

背景技术:

2.在工业汽轮机设计中,汽轮机排汽口与凝汽机之间常用排汽接管相连,见图4,由于热胀,排缸口与凝汽机管口都会产生热位移。产生的热位移通过排汽接管反作用于排缸。而排缸口处推力的大小对保证汽轮机的安全运行至关重要。推力过大轻则引起机组振动,严重时还会损坏汽轮机。因此在管道设计时要采取各种措施减少管口推力,其中之一就是选用波纹膨胀节。利用波纹膨胀节,补偿排汽口和凝汽机之间的热位移,最终减小反作用于排缸上的推力,保证机组安全运行。

3.目前在管道设计和校核中,管道截面为圆形的带波纹膨胀节的管系校核比较简单。但是,对于管道截面为矩形形状的波纹膨胀节一般有限元程序是很难进行计算的。因此,提出一种新的理论分析方法,结合有限元程序,完成对排汽接管的分析。

技术实现要素:

4.本发明要解决的问题是提供一种能够计算出合适的排气接管、且充分利用其性能的、使用方便的工业汽轮机排汽接管的设计方法。

5.为解决上述技术问题,本发明采用的技术方案是:一种工业汽轮机排汽接管的设计方法,所述排气接管为连接汽轮机的排缸与凝汽机的管状结构,所述排气接管包括法兰、保护杆、波纹膨胀节、加强筋;

6.所述设计方法包括排布位置设计方法、数值模拟设计方法、膨胀节设计方法以及计算校核设计方法;

7.排布位置设计方法,根据汽轮机与凝汽机的布置位置,确定排汽接管的长度以及类型;

8.数值模拟设计方法,数值模拟时以排缸和凝汽机的热位移以及排汽接管实际的工作温度作为边界条件,施加在数值模型上;

9.膨胀节设计方法,在接管中设计了波纹膨胀节,采用梁单元的计算公式代替波纹膨胀节的计算公式的计算方法,运用该方法计算出管道截面为矩形的波纹膨胀节力学性质;

10.计算校核设计方法,建立数字模型,带入有限元进行仿真,计算出排汽接管管口力及力矩,按照nema sm23

‑

1991要求进行校核。

11.进一步的,为了在运输过程中保护波纹膨胀节不被受损,在波纹膨胀节附近安装保护杆,待排汽接管在现场安装完毕后,将保护杆拆除。

12.进一步的,所述排布位置设计方法包括:

13.根据排缸的类型,设计出相匹配的法兰,法兰的大小以及螺栓孔的分布与排缸口大小一致;

14.根据凝汽机的布置位置,结合汽轮机运转层的标高,确定排汽接管的长度以及形式。

15.进一步的,所述形式为直线型或弯折性的其中一种。

16.进一步的,所述计算校核设计方法包括:

17.采用数值模拟方法分析校核排汽接管管口的力及力矩大小。

18.进一步的,所述数值模拟方法包括如下步骤:

19.s1:将波纹管力学特性与梁单元拉压、弯曲及扭转性能等效一致,采用梁单元的计算公式代替波纹膨胀节,将其加入到管系中进行计算;

20.将波纹管假设为直径为dp、壁厚为t的圆管,即截面积a=πdpt,通过带入梁公式即可得到式1和式2:

[0021][0022][0023]

s2:所述排气接管采用u形波纹管,整个排气接管的截面为矩形,计算其平均长度;

[0024]

矩形波纹管长边平均长度l

l

=长内侧长度(l1)+波高(h)

[0025]

矩形波纹管短边平均长度l

s

=短内侧长度(l2)+波高(h)

[0026]

s3:将矩形波纹管截面假设为长边为l

l

,短边为l

s

,壁厚为t的方管,则通过式3和式4计算出其弯曲惯矩j,截面积a;

[0027][0028]

a=2(l

l

+l

s

)t

ꢀꢀꢀ

4)

[0029]

s4:根据式1、式2、式3和式4推导得出矩形波纹膨胀节当量弹性模量e,扭转惯性矩jr分别为式5和式6所示;

[0030][0031][0032]

s5:将计算的结果带入到有限元中进行模拟计算,并通过模拟计算获得排汽接管的力及力矩fx,fy,fz,mx,my,mz,按照nema sm23

‑

1991要求式7、式8和式9,进行校核;

[0033]

f

r

+1.09m

r

≤2982.33d

m 7)

[0034][0035][0036]

校核合适,设计通过;

[0037]

不合适,更改设计直至通过。

[0038]

进一步的,所述排汽接管中安装有加强筋,用于增加排气接管的强度和刚度。

[0039]

与现有技术相比,本发明具有的优点和积极效果是:

[0040]

本发明提供的一种工业汽轮机排汽接管的设计方法,通过该方法设计出合适的排汽接管,同时针对排汽接管中存在的波纹膨胀节的数值模拟提供一种新的理论,运用该理论,完成对波纹膨胀节的性能计算,终计算出排气接管管口的力及力矩,并按照标准进行校核,解决了难以计算管道截面为矩形形状的波纹膨胀节的问题,通过该理论方法,结合有限元程序,可以计算出带有波纹膨胀节的排汽接管管口力及力矩的大小,根据得出的数据,能够校核管口是否安全,使用更加方便有序。

附图说明

[0041]

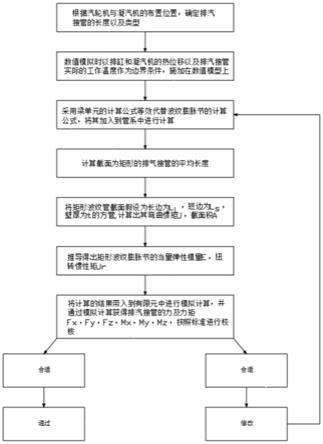

图1是本发明的排气接管的设计流程图;

[0042]

图2是本发明的排气接管的结构图;

[0043]

图3是本发明的排气接管的剖视图;

[0044]

图4是本发明的汽轮机布置图;

[0045]

图5是本发明的排汽接管以及u形波纹管的的截面图。

[0046]

图中:法兰

‑

1、保护杆

‑

2、波纹膨胀节

‑

3、加强筋

‑

4、排气接管

‑

5、汽轮机

‑

6、排缸

‑

7、凝汽机

‑

8、排缸口

‑

9。

具体实施方式

[0047]

为了更好的理解本发明,下面结合具体实施例和附图对本发明进行进一步的描述。

[0048]

如图2

‑

4所示:一种工业汽轮机排汽接管的设计方法,排气接管5为连接汽轮机6的排缸7与凝汽机8的管状结构,排气接管5包括法兰1、保护杆2、波纹膨胀节3、加强筋4,排汽接管5为焊接式结构,管体主要由钢板组成。波纹膨胀节3为不锈钢材料,排汽接管5中安装有加强筋4,用于增加排汽接管5的强度和刚度,从而避免汽轮机6在正常工作红,排气接管5被负压破坏;

[0049]

如图1所示:设计方法包括排布位置设计方法、数值模拟设计方法、膨胀节设计方法以及计算校核设计方法;

[0050]

排布位置设计方法,根据汽轮机6与凝汽机8的布置位置,确定排汽接管5的长度以及类型;

[0051]

数值模拟设计方法,数值模拟时以排缸7和凝汽机8的热位移以及排汽接管5实际的工作温度作为边界条件,施加在数值模型上;

[0052]

膨胀节设计方法,在接管中设计了波纹膨胀节3,采用梁单元的计算公式代替波纹膨胀节的计算公式的计算方法,运用该方法计算出管道截面为矩形的波纹膨胀节3力学性质;

[0053]

计算校核设计方法,建立数字模型,带入有限元进行仿真,计算出排汽接管5管口力及力矩,按照nema sm23

‑

1991要求进行校核。

[0054]

本方法主要分为两个方面,第一方面是:根据工业汽轮机的排缸7型号以及凝汽机8的位置不同,匹配设计出满足要求的排气接管5,考虑到排缸口9的大小,凝汽机8到汽轮机

6的排缸7的位置,以及运输安全等因素,给出了排气接管5的设计内容。包括法兰1,保护杆2,波纹膨胀节3,加强筋4;

[0055]

第二方面,提出了一种排气接管5管道截面为矩形的波纹膨胀节3的等效计算理论方法。通过该理论方法,结合有限元程序,可以计算出带有波纹膨胀节3的排气接管5管口力及力矩的大小,根据得出的数据,校核管口是否安全。

[0056]

排布位置设计方法包括:

[0057]

根据排缸7的类型,设计出相匹配的法兰1,法兰1的大小以及螺栓孔的分布与排缸口9大小一致;

[0058]

根据凝汽机8的布置位置,结合汽轮机6运转层的标高,确定排汽接管5的长度以及形式,形式为直线型或弯折性的其中一种,为了补偿汽轮机6与凝汽机8之间的热位移,在排汽接管5中布置波纹膨胀节3,波纹膨胀节3的数量根据排汽接管5长度确定。排汽接管5总长超过3m时,一般在排汽接管5中安装两个波纹膨胀节3。

[0059]

排汽接管5设计完毕后,需要校核排汽接管5管口的力及力矩大小。针对带波纹膨胀节3的排汽接管5,提出一种类似于有限元中梁单元的模拟方法进行分析,计算校核设计方法包括:

[0060]

采用数值模拟方法分析校核排汽接管5管口的力及力矩大小。

[0061]

数值模拟方法包括如下步骤:

[0062]

s1:将波纹管力学特性与梁单元拉压、弯曲及扭转性能等效一致,采用梁单元的计算公式代替波纹膨胀节的计算公式,将其加入到管系中进行计算,类比材料力学中梁单元的理论以及圆形波纹膨胀节的计算公式,具体见表1;

[0063]

表1波纹膨胀节与梁单元的理论公式

[0064][0065]

将波纹管假设为直径为dp、壁厚为t的圆管,即截面积a=πdpt,通过带入梁公式即可得到式1和式2:

[0066]

[0067][0068]

s2:排气接管5采用u形波纹管,整个排气接管5的截面为矩形,计算其平均长度;

[0069]

矩形波纹管长边平均长度l

l

=长内侧长度l1+波高h

[0070]

矩形波纹管短边平均长度l

s

=短内侧长度l2+波高h

[0071]

s3:将矩形波纹管截面假设为长边为l

l

,短边为l

s

,壁厚为t的方管,则通过式3和式4计算出其弯曲惯矩j,截面积a;

[0072][0073]

a=2(l

l

+l

s

)t

ꢀꢀꢀꢀꢀ

4)

[0074]

然而,在实际情况当中,l

s

一般能够超过t的100倍,当l

s

>>t时,能够近似的推导得出式10;

[0075][0076]

s4:根据式1、式2、式3和式4推导得出矩形波纹膨胀节3的当量弹性模量e,扭转惯性矩jr分别为式5和式6所示;

[0077][0078][0079]

s5:将计算的结果带入到有限元中进行模拟计算,并通过模拟计算获得排汽接管的力及力矩fx,fy,fz,mx,my,mz,按照nema sm23

‑

1991要求式7、式8和式9,进行校核,dm为管口公称直径;

[0080]

f

r

+1.09m

r

≤2982.33d

m 7)

[0081][0082][0083]

校核合适,设计通过;

[0084]

不合适,更改设计直至通过。

[0085]

实施例1:

[0086]

通过测量,能够得到以下表2中矩形的排气接管5与波纹膨胀节3的数据;

[0087]

表2波纹膨胀节与排气接管的特征数据

[0088][0089]

且对安装环境进行监测能够获得管道安装温度为20℃,正常工作时温度为40℃,最高温度为150℃;于最高温度时,汽轮机排汽管口位移δy=

‑

2.5mm,冷凝器管口位移为δz=

‑

4.51mm;

[0090]

通过将上述数值带入s2步骤中,能够计算得到矩形波纹管长边平均长度l

l

和矩形波纹管短边平均长度l

s

,l

l

=l1+h=2148mm,l

s

=l2+h=778mm;

[0091]

将l

l

、l

s

以及壁厚t带入到式3、式4、式5和式6中,由于l

s

>>t时,则带入式10,进而可以得出

[0092]

a=2(l

l

+l

s

))t=2(2148+778)

×

2;

[0093]

同理通过式5和式6能够计算出弹性模量e,扭转惯性矩jr;

[0094]

将计算的结果带入到有限元中进行模拟计算,并通过模拟计算获得排汽接管的力及力矩fx,fy,fz,mx,my,mz,按照nema sm23

‑

1991要求式7、式8和式9,进行校核;fx,fy,fz,mx,my,mz的数据见表3;

[0095]

表3排缸管口处推力及力矩的大小

[0096][0097]

按照nema sm23

‑

1991要求:f=f

r

+1.09m

r

≤29823.3d

m

=f

s

[0098]

其中:

[0099]

经计算得到:f/f

s

=1.45<1.5,符合nema sm23

‑

1991要求,排汽管口推力大小合适。

[0100]

以上对本发明的实施例进行了详细说明,但所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明范围所作的均等变化与改进等,均应仍归属于本专利涵盖范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1