一种基于C语言与串口通信的摩擦系数调控系统及方法

一种基于c语言与串口通信的摩擦系数调控系统及方法

技术领域

1.本发明属于摩擦和机电技术领域,具体设计一种基于c语言与串口通信的摩擦系数调控系统及方法,其可对特定润滑介质条件下的球面摩擦副进行摩擦系数的调控。

背景技术:

2.在生活中,摩擦现象比比皆是,而摩擦问题也是工程中不可忽视的一项重要因素。例如,机床床身导轨的磨损会直接影响到被加工工件的精度;汽车离合器中的摩擦系数减小会导致动力传输效果下降。因此,摩擦系数的调控方法在近年来不断受到世界各地学者的关注。

3.目前,世界范围内对于电控摩擦领域的研究多停留于理论层面,其在工程中实际落地应用较少。将计算机编程技术和串口通信技术应用到摩擦调控中,可以实现摩擦系数的智能调控,其具备便捷性、准确性和易于后续维护修改的特性。对摩擦调控理论和方法进行探索,可以为后续该领域的实际落地应用提供借鉴和参考。

技术实现要素:

4.有鉴于此,本发明的主要目的为借助c语言编程和串口通信技术,实现对摩擦副间摩擦系数的智能调控。

5.本发明所述系统包括软件层1和硬件层2。

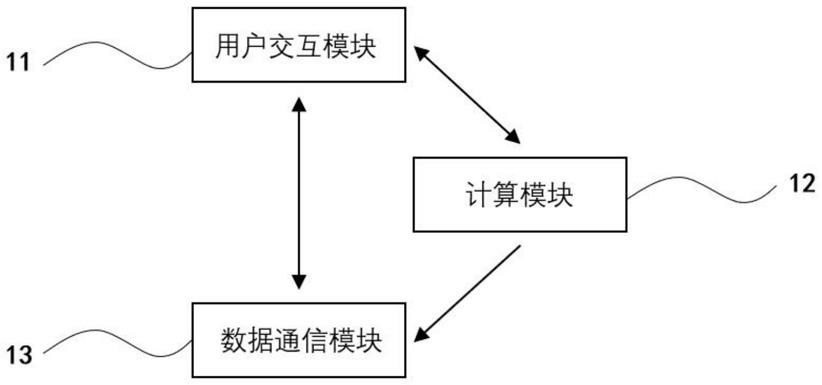

6.本发明的软件层包括用户交互模块11、计算模块12和数据通信模块13。用户交互模块11用于让用户根据需求输入参数,控制摩擦系数;计算模块12用于计算并转换出所应对下位机发送的指令;数据通信模块13用于与下位机之间进行数据通信。

7.进一步的,经计算模块12所处理过的数据会通过数据通信模块13对下位机进行发送;用户交互模块11是用户与软件中计算模块12和数据通信模块13交互的载体。

8.进一步的,该软件通过c#语言编译

9.另外,用户交互模块使用windows form开发平台搭建。

10.并且,计算模块中所遵循的计算公式为实际摩擦实验中电流与摩擦系数关系线性拟合公式;所述转换的目标形式为下位机生产厂家所规定。

11.除此之外,数据通信模块基于rs232串口通信协议。

12.本发明的硬件层包括离子液体润滑油21、摩擦副22、可编程电源23和pc机24。离子液体润滑油21用于作为润滑介质及导电介质;摩擦副22用于作为摩擦材料;可编程电源23用于对摩擦副间施加补偿电流;pc机24用于运行调控程序,并与可编程电源进行数据通信。

13.进一步的,pc机24通过usb转rs232接线与可编程电源23进行连接;可编程电源23正负极通过导线连接至摩擦副22两端;摩擦副22间施加离子液体润滑油21。

14.进一步的,离子液体润滑油为聚a

‑

烯烃pao 20号有机润滑油与1

‑

辛基

‑3‑

甲基咪唑六氟磷酸盐离子液体以质量比例20:1所超声震荡混合的介质。

15.另外,摩擦副为球面摩擦副,球为轴承用钢所制成的直径6mm金属小球,装卡在金

属球托内,面为普通不锈钢制成的金属薄片,厚度3mm。

16.并且,可编程电源可进行0至10a稳流输出,其还可通过rs232通信协议与pc机之间进行串口通信。

17.除此之外,pc机具备.net framework开发环境,并具备usb接口。

18.本发明还提供了一种摩擦系数调控方法,该方法包括步骤:

19.a、配置离子润滑油,将摩擦副与可编程电源连接构成回路;

20.b、对摩擦副间施加离子液体润滑油,打开调控软件;

21.c、在调控软件中输入目标摩擦系数、载荷等参数;

22.d、在软件中点击调控按钮,pc机即与可编程电源进行数据通信;

23.e、可编程电源根据pc机计算得出的电流值,自动向摩擦副间施加相应大小的补偿电流,实现摩擦副间的摩擦系数上升或下降到目标值。

24.进一步的,步骤a中的摩擦副运动形式为往复摩擦,行程为3mm,频率为2hz。

25.另外,在步骤a中的电流施加回路中,可编程电源正极通过导线连接金属球,负极通过导线连接金属片。

26.本发明的效果有:将计算机编程技术和串口通信技术同电控摩擦技术联合到一起,打通了摩擦系数的智能补偿过程。相较于现有的电控摩擦理论研究,本发明将其向实际落地应用进行了推进,以期为该领域的研究提供参考和借鉴。

附图说明

27.图1为调控软件系统原理图;

28.图2为调控系统硬件布置图;

29.图3为调控软件运行流程图;

30.图4为调控软件界面设计图;

31.图5为摩擦系数调控效果图。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

33.以一个具体的摩擦系数调控过程为例,其中硬件布置如图2所示。pc机24通过usb

‑

a转rs232接线与可编程电源23相连接,可编程电源23正极端通过导线与摩擦副22中的金属球托连接,负极端通过导线与摩擦副22中的金属片连接。在摩擦副22中金属球与金属片间施加离子液体润滑油21。

34.本实施例中,采用美国布鲁克公司生产的一种摩擦磨损试验机对摩擦副的运动进行驱动,其还可实时采集摩擦副间的摩擦系数;摩擦副中的金属球材质为轴承用钢,金属片材质为普通不锈钢;金属球在金属片表面进行滑动摩擦,往复行程为3mm,往复频率为2hz;离子液体润滑油采用聚a

‑

烯烃pao 20号有机润滑油与1

‑

辛基

‑3‑

甲基咪唑六氟磷酸盐离子液体以质量比例20:1所超声震荡混合的介质;可编程电源采用同门电子科技有限公司生产

的一种迷你型可编程电源;pc机为具备.net framework开发环境,并配有usb

‑

a接口的普通笔记本电脑。

35.图3为本实施例中软件的运行流程图,图4为本实施例中调控软件界面设计图,下面参见上述图片对一个摩擦系数调控流程进行详细的说明:

36.步骤31:用户先在软件界面中输入参数,例如目标摩擦系数和在摩擦副间施加的载荷大小等。

37.步骤32:用户点击软件界面中的写入电流参数按钮,则软件先进行数据的计算,具体的计算内容为结合了初始摩擦系数、目标摩擦系数与载荷等因素下的应往摩擦副间施加的电流值大小。其计算依据为前期通过摩擦学实验归纳总结而得到的电流

‑

摩擦系数关系。

38.数据计算完成后,软件会将应施加电流值大小转换为遵循rs232通信协议的16进制字符串,以便于将其发送给可编程电源。

39.其中,转换的目标形式为可编程电源生产厂家所规定。

40.步骤33:当应施加的电流值转换为可编程电源可以识别的格式后,pc机即通过软件向可编程电源发送数据,可编程电源识别数据后,自动向摩擦副两端施加上述电流值大小的电流。

41.最后,通过摩擦磨损实验机对本实施例的摩擦副间摩擦系数的实时监控,可以发现摩擦副间的摩擦系数变更为目标摩擦系数值。

42.图5为本实施例中的摩擦系数调控效果图。该图的由实验中摩擦磨损试验机对摩擦系数实时记录的数据经绘制所得。从图中可以看出,在未进行调控时,摩擦副的摩擦系数稳定在初始值;在软件界面输入目标1的摩擦系数值,点击写入电流参数按钮进行调控,则摩擦副的摩擦系数攀升至目标1所对应摩擦系数值附近;在软件界面中输入目标2的摩擦系数值,点击写入电流参数按钮进行调控,则摩擦副的摩擦系数下降至目标2所对应摩擦系数值附近;目标3与目标4同理。

43.本实施例的结果表明,将该发明所述方法运用到调控系统中,可以成功地实现对摩擦系数的调控。

44.以上公开的本发明优选实施例仅用于帮助阐述本发明,本发明并不局限于上述实施例,在本发明公开的技术基础上,凡是对其一些技术特征进行不需要创造性的替换和变形,均不应排除在本发明的保护范围之外。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1