一种稠油热采井口装置的冲蚀变形与使用寿命预测方法与流程

1.本发明涉及稠油热采井安全评价技术领域,具体涉及一种稠油热采井口装置的冲蚀变形与使用寿命预测方法。

背景技术:

2.油气开采中常会混入砂石,这是困扰油田开发的重要难题。这些砂石会造成一系列的问题,如压差增大、堵塞管道和冲刷腐蚀等。

3.高速度的腐蚀流体,即腐蚀流体与高速度的结合对材料造成的损伤称为冲刷腐蚀。静置或缓慢流动的腐蚀介质对材料的腐蚀速度较小,而高速的腐蚀流体不止直接接触腐蚀基体材料、同时损坏表面腐蚀产物保护膜、形成砂浆,裸露出新鲜金属表面,导致被快速刷洗和腐蚀。冲刷腐蚀在传输含有夹杂冷凝水滴的蒸汽的钢结构管道系统是司空见惯的腐蚀问题;在管道的拐接、限流、涡轮、水泵等能够改变流动方向或速度并增强涡流的部位屡见不鲜。

4.稠油是原油提取汽油、柴油后的剩余重质油,其特点是分子量大、黏度高。重油的比重一般在0.82~0.95,热值在10,000~11,000kcal/kg。其成分主要是碳氢化合物,另外含有部分的硫黄及微量的无机化合物。

5.稠油与常规轻质原油相比主要有以下特点:(1)黏度高、密度大、流动性差。它不仅增加了开采难度和成本,而且使油田的最终采收率非常低。稠油开采的关键是提高其在油层、井筒及集输管线中的流动能力。(2)稠油中轻质组分含量低,而胶质、沥青质组分含量高。(3)稠油黏度对温度敏感。随着稠油温度的升高,其黏度显著降低,这也是稠油热采的主要机理。

6.热处理油层采油技术是通过向油层提供热能,提高油层岩石和流体的温度,从而增大油藏驱油动力,降低油层流体的黏度,防止油层中的结蜡现象,减小油层渗流阻力,达到更好地开采稠油和高凝油的目的。目前常用的热处理油层采油技术主要有注热流体(如蒸汽和热水)和火烧油层两类方法。其中注蒸汽处理油层采油方法根据其采油工艺特点,主要包括蒸汽吞吐和蒸汽驱两种方式。

7.稠油热采井口装置由于采油热采工艺带来的复杂性,常常使得稠油热采井口装置处于恶劣的环境中。

8.其中冲刷腐蚀可能会带来减薄失效,导致原油或蒸汽泄漏,由于稠油热采井温度较高,一旦失效有可能会造成人身的伤害,因此危险性比一般井口装置更高;且高温下材料的抗冲蚀性能会进一步减弱,发生冲刷腐蚀的可能性进一步增大。开展冲蚀和寿命预测对于井口的完整性管理,提升稠油热采井口的可靠性十分必要。目前国内外对于稠油热采井口冲蚀开展的研究较少,尚未提出针对此类冲蚀的预测和寿命评估方法。

9.中国专利申请cn112182793a公开了一种气井防砂管冲蚀寿命预测的方法,包括:建立气井防砂管冲蚀速率预测模型,冲蚀速率预测模型中计算气井防砂管的冲蚀速率的参数包括:流体速度、含砂浓度和相关系数;以气固两相冲蚀物理模拟实验及气井冲蚀数值模

拟相结合,确定冲蚀速率预测模型中的相关系数的值;根据被测气井防砂管的现场数据,确定实际井下炮孔气体及防砂管过滤单元件的最大流体速度,结合现场气井的允许含砂浓度,进行被测的井下防砂管的寿命预测。但是该方法预测效率较低,且准确性有待提高。

10.因此,开发一种能解决上述技术问题的稠油热采井口装置的冲蚀变形与使用寿命预测方法是非常必要的。

技术实现要素:

11.本发明的目的是克服现有技术的不足而提供一种快速、准确的稠油热采井口装置的冲蚀变形与使用寿命预测方法。该方法考虑了流体速度、含砂浓度、冲蚀角、材料硬度、温度、损伤位置等因素对稠油热采井口装置冲蚀的影响,可定量化快速计算井口装置的冲蚀寿命,并快速评估其剩余强度,判断井口装置能否继续使用。

12.本发明是通过以下技术方案予以实现的:

13.一种稠油热采井口装置的冲蚀变形及使用寿命预测方法,包括以下步骤:

14.(1)采集模拟冲刷实验数据

15.将采油树取样,进行模拟冲刷实验,采集实验时间和冲蚀质量损失数据;

16.(2)绘制冲蚀变化曲线

17.根据步骤(1)的数据,绘制冲蚀速率与冲蚀质量损失的因变量之间的冲蚀变化曲线,确定冲蚀破坏临界速度,其中,所述冲蚀速率为单位时间内的冲蚀质量损失,所述冲蚀质量损失的因变量包括流体速度;

18.(3)确定冲蚀速率公式

19.利用冲蚀模型的非线性拟合函数对步骤(1)的数据进行拟合,确定经验参数,从而确定冲蚀速率公式;

20.(4)计算流体力学仿真实验

21.将步骤(2)得到的冲蚀破坏临界速度和步骤(3)得到的冲蚀速率公式带入到计算流体力学仿真实验中,获取不同采油条件下的冲蚀减薄量分布;

22.(5)承载能力判断

23.在步骤(4)中得到的冲蚀减薄量分布引入虚拟时间步的概念,假设在虚拟时间步内冲蚀速率不变,得到虚拟时间步后的冲蚀减薄量;再用壁厚减去冲蚀减薄量得到冲蚀后的装置壁厚,依据承载能力-壁厚对应关系,查询承载能力,并与井口的额定压力承载进行比较,判断井口装置能否继续安全使用;

24.其中,冲蚀减薄量=冲蚀速率

×

虚拟时间步长;

25.(6)获得最终冲蚀变形和预计使用寿命

26.若步骤(5)的结论为井口装置可以继续使用,则根据冲蚀减薄量得到新的采油树构体,并依据构体重复步骤(4)和步骤(5),直至井口装置不再能承受井口额定压力,得到最终的冲蚀变形和预计使用寿命;若步骤(5)的结论为井口装置不再能承受井口额定压力,则据此得到最终的冲蚀变形和预计使用寿命;

27.冲蚀变形为各次冲蚀减薄量的累计;

28.预计使用寿命为各次虚拟时间步长的累计。

29.优选地,所述冲蚀质量损伤的因变量还包括冲蚀角度、含砂浓度、材料硬度和温度

中的至少一个。

30.优选地,根据冲蚀速率与流体速度之间的冲蚀变化曲线,当流体速度达到冲蚀破坏临界速度后,冲蚀速率显著增加。

31.优选地,根据冲蚀速率与因变量之间的关系,确定冲蚀特性。

32.比如,根据冲蚀速率与冲蚀角度的关系来判断是脆性材料冲蚀还是韧性材料冲蚀:

33.脆性材料:冲蚀角度越高,冲蚀速率越高;

34.塑性材料:冲蚀角度较低时,冲蚀速率越高。

35.不同的材料选用的冲蚀模型不同。

36.优选地,步骤(3)所述冲蚀模型包括finnie冲蚀模型、bitter冲蚀模型、oka et al.冲蚀模型、tabakoffet al.冲蚀模型、zhang et al.冲蚀模型和ahlert冲蚀模型中的至少一种。

37.更优选地,步骤(3)所述冲蚀模型为finnie冲蚀模型。

38.(1)finnie冲蚀模型

39.finnie提出了首个材料的冲蚀模型。模型主要以微切削磨损理论为理论基础,针对单个颗粒冲击材料对其造成的冲蚀磨损情况,采用各种基本假设提出,并且在今后的研究中得到了不断发展和改进,finnie冲蚀模型表达式如式(1-1):

[0040][0041]

式中v表示材料壁面的体积损失量;ms表示单个颗粒的质量;vs表示单个颗粒的速度;σf表示流体应力;dc表示切削深度;f(α)表示颗粒关于α的撞击角度函数;k表示固体颗粒受到的垂直力与水平力之比。当然该模型存在一些不足之处,finnie提出的冲蚀模型低估了大角度碰撞壁面时的材料损耗,高估了小角度碰撞造成的壁面材料的损耗。

[0042]

(2)bitter冲蚀模型

[0043]

bitter在finnie冲蚀模型基础上,对颗粒在大冲击角度冲击材料壁面工况下进行了实验,提出变形磨损理论。材料的变形磨损是颗粒不断的碰撞材料壁面,导致壁面材料变形并且产生破裂。其出发点是冲蚀过程中能量的平衡。bitter认为冲蚀包括切削磨损和变形磨损,因此将材料的冲蚀损失量分为切削损失量和变形损失量。

[0044]

变形磨损:

[0045][0046]

切削磨损:

[0047][0048][0049]

式中,v表示材料的体积损失;m表示固体颗粒总质量;vs表示颗粒冲击速度;α为冲

击角;α0表示颗粒离开物体时水平速度恰好为零时的冲击角度;c、k和k1为常数。εs变形磨损常数;ξ为切削磨损常数。

[0050]

(3)oka et al.冲蚀模型

[0051]

oka等人以大量的磨损实验和几个重要的因素为基础的,提出了一个综合性冲蚀方程。方程考虑了颗粒的冲击角度、冲击速度、材料硬度、颗粒粒径和颗粒形状等因素。模型具体形式如式(1-5)(1-6)所示:

[0052][0053][0054]

式中,hv为vickers数,表示材料硬度;ds表示颗粒粒径;dc表示颗粒参考粒径;vs表示颗粒冲击速度;vc表示颗粒参考速度;k0,k1,k2,k3,n1,n2,dc及vc与材料有关,通过材料冲蚀实验获得。

[0055]

(4)tabakoffetal.冲蚀模型

[0056]

tabakoff等人以煤灰冲击材料壁面造成体积损失为基础,提出了包括颗粒冲击速度和冲击角度等冲蚀影响参数的冲蚀模型方程,冲蚀磨损率v表示为材料损失的质量与冲击颗粒的质量比值。该冲蚀模型方程如式(1-7)所示:

[0057][0058]

式中,w1表示颗粒冲击速度;β1表示颗粒冲击角度;β0表示最大磨损量时的冲击角度,20

°

;r1=1-0.0016w

1 sinβ1;ck为常数,当β1≤3β0时,ck=1;当β1>3β0时,ck=0;k1,k2和k3是由壁面材料决定的常数,在tabakoff

[36]

研究中,k1=1.505

×

10-6

,k2=0.296,k3=5.0

×

10-12

。

[0059]

(5)zhang et al.冲蚀模型

[0060]

tulsa大学冲蚀/腐蚀研究实验室的学者,进行了不同形状的颗粒在不同冲击角度下的冲蚀实验,提出一个用来预测干燥材料表面和潮湿材料表面的冲蚀速率的冲蚀模型。zhang等人给出的方程如式(1-8)(1-9)所示:

[0061]

v=k(bh)-0.59fsup2.41

f(α) (1-8)

[0062][0063]

式中,k为常数,对于钢管来说k=2.17

×

10-7

;bh表示材料的布氏硬度;fs为颗粒形状系数;对于尖角颗粒fs为1,而对于球形颗粒fs为0.2;ri分别为5.4,-10.11,10.93,-6.33,1.42。

[0064]

(6)ahlert冲蚀模型

[0065]

ahlert构建了一个可以用于aisi1018材料的冲蚀模型,方程如式(1-10)(1-11)(1-12)所示:

[0066]

v=a(bh)-0.59fsup1.73

f(α)

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-10)

[0067]

f(α)=aα2+bα,α≤α0ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1-11)

[0068]

f(α)=xcos2αsin(wα)+ysin2α+z,α>α

0 (1-12)

[0069]

式中,a表示壁面材料常数,对于碳钢,a为15.59

×

10-7

,bh表示材料布氏硬度;fs表示颗粒形状系数;α0表示临界角度,取15

°

;a,b,x,w,y和z的取值分别为-38.4,22.71,3.147,0.3609,2.532。

[0070]

优选地,步骤(1)中所述的模拟冲刷实验采用高温高流速冲蚀实验装置进行。

[0071]

优选地,步骤(4)中的流体力学仿真实验是通过求解多相流的控制守恒方程(质量、动量和能量),如纳维尔斯托克方程等,加计算域的边界条件约束,可以求解得到目标区域内的流场分布。

[0072]

优选地,步骤(5)中所述的承载能力-壁厚对应关系为通过塑性极限分析获取的采油井口装置的压力和最小壁厚的对应关系。

[0073]

对于试样的获取,由于采油井树大都为铸造或锻造,可在承载部位或者非承载部位取微试样,进行实验室的冲蚀实验,真实模拟采油井树的冲刷过程。

[0074]

优选的,步骤(4)中还可在采用井树的不同部位获取试样,重复步骤(1)-(4),从而获得采油井树不同部位在不同采油条件下的冲蚀减薄量分布。

[0075]

本发明的有益效果是:

[0076]

本发明通过微试样的室内冲蚀实验可修正冲蚀模型,大大提高冲蚀减薄预测的准确性;该方法可以定量的计算稠油热采井口装置的冲刷腐蚀速率、冲蚀减薄量;通过承载能力-壁厚对应关系查询可快速判断稠油热采井口装置的安全状态,大大提高了效率;该方法为稠油热采井口的不停产检验提供了更强的安全保障。此外,该方法可根据变形分布重点监控易冲蚀部位,并在快达到预计使用寿命时,缩短井口检测时间间隔,保障稠油热采井口装置的安全。

附图说明

[0077]

图1为实施例1中的现场砂样分析图。

[0078]

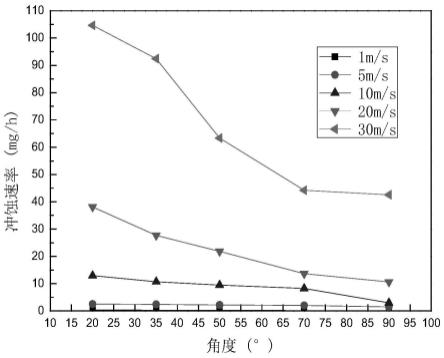

图2为实施例1所得的冲蚀速率与冲蚀角度和流体速度之间的关系图。

[0079]

图3为实施例1所得的计算流体力学计算获得的冲蚀减薄量分布示意图。

[0080]

图4为实施例1采油树的结构示意图。其中:

[0081]

四通主体尺寸:d:主管外径;

ꢀꢀꢀꢀꢀꢀꢀ

缺陷尺寸:l:主管缺陷长度;

[0082]

d:支管外径;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

l:支管缺陷长度;

[0083]

t:主管壁厚;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b:支管缺陷环向角度之半;

[0084]

t:支管壁厚。

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

c:剩余厚度。

具体实施方式

[0085]

下面结合具体实施例来进一步描述本发明,本发明的优点和特点将会随着描述而更为清楚。但这些实施例仅是范例性的,并不对本发明的范围构成任何限制。本领域技术人员应该理解的是,在不偏离本发明的精神和范围下可以对本发明技术方案的细节和形式进行修改或替换,但这些修改和替换均落入本发明的保护范围内。

[0086]

实施例1

[0087]

本实施例提供一种稠油热采井口装置的冲蚀变形及使用寿命预测方法,包括以下

步骤:

[0088]

(1)模拟冲刷实验

[0089]

在采油树(型号:kr14-337,结构示意图如图4所示,为含肩部局部减薄四通)的承载部位取样(采油树的法兰位置,线切割取样,试样尺寸为40mm

×

30mm

×

4mm),进行采油树的模拟冲刷试验,其中,冲蚀介质为固液两相流,固相根据现场砂子样品的分析结果进行确定,液相为自来水,含砂率取质量分数为5%,冲蚀实验出口直径为8mm,冲蚀时间为8h,冲蚀角度分别为20

°

、35

°

、50

°

、70

°

和90

°

,流体速度分别为1m/s,5m/s,10m/s,20m/s和30m/s;采集实验数据如表1所示,计算得到的冲蚀速率数据如表2所示。

[0090]

图1为现场砂样分析结果,由图1可知沙粒径主要分布在100微米附近,体积比达到64%。根据砂样分析结果进行砂子直径配比,实验用砂为石英砂,粒径取100微米。

[0091]

表1冲蚀实验数据

[0092]

[0093][0094]

表2冲蚀速率数据

[0095][0096]

(2)绘制冲蚀速率与因变量的曲线

[0097]

根据步骤(1)所得实验数据,绘制冲蚀速率与冲蚀质量损失的因变量之间的冲蚀变化曲线(如图2所示);

[0098]

根据冲蚀速率与因变量之间的冲蚀变化曲线可得到冲蚀的破坏临界速度,其定义为当流体速度达到该值之后,其冲蚀速率会显著增加,本实施例中的法兰试样在上述实验条件下所得的破坏临界速度为10m/s。

[0099]

(3)获得冲蚀速率公式

[0100]

使用非线性拟合函数对步骤(1)所得实验数据进行拟合,确定适用于目标油井的井口装置冲蚀速率公式中的经验参数,从而确定适用于目标油井的采油树冲蚀速率公式;

[0101]

本实施例采用finnie冲蚀模型,

[0102][0103]

修正后得到的冲蚀速率模型表达式

[0104]

e=1.211

×

e-6

×vp1.74

(1.042

×

e-8

θ

5-2.577

×

e-6

θ4+2.369

×

e-4

θ

3-0.010θ2+0.174θ);

[0105]

其中e是无量纲化的冲蚀速率,g/g;k是经验常数;v

p

是颗粒冲击速度;γ是冲击角,f(γ)是无量纲的函数。通过实验主要修正经验常数k,v

p

的指数n和f(γ)。

[0106]

(4)计算流体力学仿真实验

[0107]

将步骤(2)得到的破坏临界速度和步骤(3)得到的冲蚀速率公式带入到计算流体力学仿真实验中,获取试样在不同冲蚀角度和冲蚀流速下的冲蚀减薄量分布(如图3所示);

[0108]

(5)承载能力判断

[0109]

在步骤(4)中得到的冲蚀减薄量分布引入虚拟时间步的概念,假设在虚拟时间步内冲蚀速率不变,得到虚拟时间步后的冲蚀减薄量;再用壁厚减去冲蚀减薄量得到冲蚀后的装置壁厚,再根据冲蚀变形估计井口装置的冲蚀减薄量,依据提前计算好的承载能力-冲蚀减薄量壁厚对应关系,查询承载能力,并与井口的额定压力承载进行比较,判断井口装置能否继续安全使用;

[0110]

具体以图4中所示的四通结构示意图为例进行说明:

[0111]

将四通的不同d/d和d/t数据进行仿真实验,得到不同的值,拟合得到等壁厚四通无量纲塑性极限内压估算式如下:

[0112][0113]

其中为有限元计算得到的无缺陷四通塑性极限内压,即额定压力,单位mpa;

[0114]

本实施例采用的kr14-337采油树d/d=1,d/t=10;

[0115]

则可得,

[0116]

kr14-337采油树的运行压力为p=0.7mpa;

[0117]

则该四通无法继续使用,若要使用则需降压或进一步开展详细的数值分析评价。(6)获得最终冲蚀变形和预计使用寿命

[0118]

若步骤(5)的结论为井口装置可以继续使用,则根据冲蚀减薄量得到新的采油树构体,并依据构体重复步骤(4)和步骤(5),直至井口装置不再能承受井口额定压力,得到最终的冲蚀变形和预计使用寿命;若步骤(5)的结论为井口装置不再能承受井口额定压力,则据此得到最终的冲蚀变形和预计使用寿命;

[0119]

冲蚀变形为各次冲蚀减薄量的累计;

[0120]

预计使用寿命为各次虚拟时间步长的累计;

[0121]

本实施例中在含砂流体均匀流速在5m/s时各次虚拟时间步具体为某个固定冲蚀

速率下计算冲蚀减薄量的时间,所得最终的冲蚀变形一年减薄2.42mm/a,经超声检测壁厚剩余为8.4mm,该压强下的最小承载壁厚为5mm,则预计使用寿命为1.4年。

[0122]

上述详细说明是针对本发明其中之一可行实施例的具体说明,该实施例并非用以限制本发明的专利范围,凡未脱离本发明所为的等效实施或变更,均应包含于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1