一种多轴数控机床关键零部件公差优化设计方法

1.本发明涉及一种多轴数控机床关键零部件公差优化设计方法,属于机床精度优化设计技术领域。

背景技术:

2.数控机床作为工业领域的工作母机,在航空航天、风力发电以及船舶等行业得到了广泛应用,其发展对于我国经济水平的提升具有非常重要的作用,是一个国家机械制造能力和发展水平的体现,其加工精度是衡量机床性能的重要指标,也标志着一个国家的科学技术水平,而合理的数控机床关键零部件公差参数优化设计是在机床初始设计阶段提升机床加工精度行之有效的方法,因此,开展数控机床关键零部件公差优化设计的研究具有一定的理论和工程应用价值。

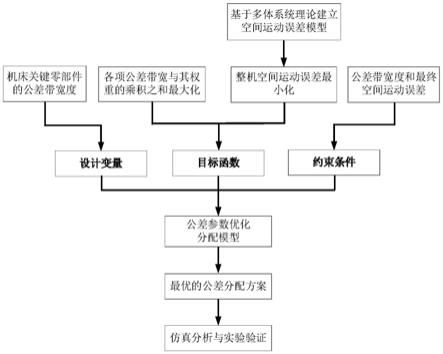

3.这一关键问题的解决方法分为三个步骤:

4.第一、基于多体系统运动学理论,建立机床的空间误差模型;

5.首先基于多体系统运动学理论对数控机床的结构进行了简化分析,将该机床抽象为一个由刀具分支和工件分支组成的多体系统,建立了机床各个关键运动部件的坐标系,然后基于齐次坐标变换原理,建立了机床各相邻体间静止及运动变换矩阵,最后推导了数控机床空间运动误差模型。

6.第二、建立公差参数优化分配模型;

7.以各项公差参数的公差带宽度为设计变量;以各项公差参数的公差带宽度和机床空间运动误差不超过设计要求为约束条件;针对公差-成本模型可靠性和适用性低的问题,根据公差参数灵敏度分析结果,对各项公差参数分配权重,以各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化以及整机空间运动误差最小化为设计目标,最终建立了数控机床关键零部件公差参数的多目标优化分配模型。

8.第三、公差参数优化分配模型的仿真分析与实验验证;

9.基于nsga-ii算法并利用matlab r2016b对数控机床关键零部件的公差参数进行多目标优化分配,最终获得了pareto最优解集。同时与机床设计工程师进行研讨,根据企业的实际生产条件从pareto最优解集中确定了最终的公差优化分配方案。为了进一步验证数控机床关键零部件公差参数优化分配方案的准确性,首先将考虑了企业实际生产条件的公差参数优化分配方案提供给机床厂,然后机床设计工程师根据优化后的公差参数对数控机床的相关零部件进行更换以及工艺处理,最后利用改进的数控机床对检测试件进行加工并对该试件的轮廓度误差进行检测,通过对比优化前后机床的加工误差,以验证公差优化分配结果的准确性。

10.cn108445839a这一发明专利中,仅仅只能辨识关键几何误差,不能对机床关键零部件的公差参数进行优化分配,因此,有必要提出一种数控机床公差参数优化设计方法,从而实现对数控机床进行精度优化设计,对于我国数控机床研制单位以较低的成本投入改进机床设计,从而促进我国能有更多型号的创新型高档数控机床产品加速投产应用起到强有

力的示范与引领作用。

技术实现要素:

11.本发明的目的是提供一种多轴数控机床关键零部件公差优化设计方法。通过建立数控机床关键零部件公差参数的优化分配模型,从而实现对数控机床进行精度优化设计,对机床设计工程师具有一定的实用价值和指导意义。

12.为了实现上述目的,本发明采用的技术方案为一种多轴数控机床加工误差预报方法,本发明首先通过建立数控机床空间运动误差模型,以各项公差参数的公差带宽度作为设计变量,以空间运动误差不超过其设计标准以及各项公差参数的公差带宽度不超过其标准值的2倍作为约束条件。然后,以各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化以及整机空间运动误差最小化作为设计目标,最终建立数控机床关键零部件公差参数的多目标优化分配模型,从而实现对数控机床进行精度优化设计。最后,开展了机床公差参数优化分配模型的仿真分析与实验验证,证明了公差参数优化分配模型的正确性。

13.本方法具体包括如下步骤:

14.步骤一:基于多体系统理论的空间运动误差建模;

15.基于多体系统运动学理论,用多体系统示意图以及低序体阵列表来描述机床的结构和各个体之间的关联关系,分析数控机床的几何误差,建立广义坐标系,用相邻体间的特征矩阵表达位置关系,用齐次变换矩阵表示多体系统间的相互关系;

16.步骤1.1建立数控机床的拓扑结构;

17.数控机床是一个多分支的复杂系统,从b1处分为两个分支,除了b1体外每个物体都有一个相邻的较低序体,当推导运动学和编制计算方法时,需要为系统中每个物体的较低序体制定一个表格,用ln(j)表示,称为低序体阵列表,如表1所示,j表示物体的序号,j=1,2,3

…

n,n表示机床所包含典型体的个数;

18.表1:数控机床低序体阵列

19.l0(j)123456l1(j)011345l2(j)000134l3(j)000013l4(j)000001l5(j)000000

20.典型体的编号规则如下:

21.首先任选一典型体为b1,然后沿远离b1体的方向,依自然增长的数列依次标定每个物体的序号,从系统的一个分支到另一个分支,直到全部物体都标定完毕;

22.步骤1.2数控机床的几何误差分析

23.在空间坐标系中任意物体均有6个自由度,在运动过程中必然产出6项误差,3项线位移误差和3项角位移误差,这些都是与位置点有关的误差,x、y、z三条导轨间存在3项不垂直度误差,c轴与x、y轴,a轴与y、z轴之间共存在4项垂直度误差,因此共37项误差如表2所示;

24.表2:数控机床几何误差参数

[0025][0026][0027]

步骤1.3建立数控机床的特征矩阵;

[0028]

在床身b1和所有部件bj上均建立起与其固定连接的右手直角笛卡尔三维坐标系o

1-x1y1z1和o

j-xjyjzj,这些坐标系的集合称为广义坐标系,各体坐标系称为子坐标系,每个坐标系的三个正交基按右手定则分别取名为x,y,z轴;各个子坐标系的相对应的坐标轴分别对应平行;坐标轴的正方向与其对应的运动轴的正方向相同;

[0029]

根据数控机床各部件之间的运动关系,建立各相邻体之间的变换矩阵如表3所示;

[0030]

表3:相邻体间的变换矩阵

[0031]

[0032][0033]

其中:[sij]

p

表示bj体相对于bi体的相对位置变换矩阵;

[0034]

[sij]

pe

表示bj体相对于bi体的相对位置误差变换矩阵;

[0035]

[sij]s表示bj体相对于bi体的相对运动变换矩阵;

[0036]

[sij]

se

表示bj体相对于bi体的相对运动误差变换矩阵;

[0037]

x表示x轴平移的距离;

[0038]

y表示y轴平移的距离;

[0039]

z表示z轴平移的距离;

[0040]

a表示a轴转动的角度;

[0041]

c表示c轴转动的角度;

[0042]

步骤1.4建立机床的空间误差模型

[0043]

理想情况下相邻体运动关系模型的建立;

[0044]

设p点为bj体上任意一点,p在bi体坐标系o

i-xiyizi中的位置矩阵表达式为;

[0045]

p

ji

=[sij]

p

[sij]

srj

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0046]

式中:p

ji

为p点在坐标系o

i-xiyizi中的位置矩阵表达式;

[0047]rj

为p点在坐标系o

j-xjyjzj中的位置矩阵表达式;

[0048]

[sij]

p

表示bj体相对于bi体的相对位置变换矩阵;

[0049]

[sij]s表示bj体相对于bi体的相对运动变换矩阵;

[0050]

有误差情况下相邻体运动关系模型的建立;

[0051]

设p点为bj体上任意一点,p在bi体坐标系o

i-xiyizi中的位置矩阵表达式为;

[0052]

p

ji

=[sij]

p

[sij]

pe

[sij]s[sij]

serj

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0053]

式中:p

ji

为p点在坐标系o

i-xiyizi中的位置矩阵表达式;

[0054]rj

为p点在坐标系o

j-xjyjzj中的位置矩阵表达式;

[0055]

[sij]

p

表示bj体相对于bi体的相对位置变换矩阵;

[0056]

[sij]

pe

表示bj体相对于bi体的相对位置误差变换矩阵;

[0057]

[sij]s表示bj体相对于bi体的相对运动变换矩阵;

[0058]

[sij]

se

表示bj体相对于bi体的相对运动误差变换矩阵;

[0059]

刀具中心点在刀具坐标系中的坐标为:

[0060]rt

=[0,0,l,1]

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(3)

[0061]

式中:l表示刀具长度;

[0062]

下标t表示刀具。

[0063]

理想情况下刀具中心点p按“数控机床-工件”分支到惯性坐标系中的位置矩阵表达式:

[0064][0065]

理想情况下刀具中心点p按“数控机床-刀具”分支到惯性坐标系中的位置矩阵表达式:

[0066][0067]

数控指令精密加工方程:

[0068]

p

wi

=p

ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0069]

理想情况下,数控指令到工件坐标系中的位置矩阵表达式:

[0070][0071]

实际情况下刀具中心点p按“机床-工件”分支到惯性坐标系中的位置矩阵表达式:

[0072][0073]

实际情况下刀具中心点p按“机床-刀具”分支到惯性坐标系中的位置矩阵表达式:

[0074][0075]

实际情况下,数控指令到工件坐标系中的位置矩阵表达式:

[0076][0077]

则数控机床的空间误差模型表示为:

[0078]

e=r

w-r

wi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(11)

[0079]

步骤二:数控机床关键零部件公差参数优化分配模型的构建;

[0080]

步骤2.1设计变量确定

[0081]

本发明选择数控机床关键零部件各项公差参数的公差带宽度作为设计变量,如式(12)所示:

[0082]

w(t)={w(t1),w(t2),w(t3),...,w(ti)}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(12)

[0083]

式中w(ti)表示第i项公差参数的公差带宽度。

[0084]

步骤2.2约束条件的确定

[0085]

约束条件是对设计变量取值范围的一种限制条件,根据数控机床的设计要求,所提出的公差参数优化分配模型的约束条件主要分为空间运动误差约束以及各项公差参数的公差带宽度约束两大类。

[0086]

(1)空间运动误差约束条件

[0087]

根据该机床制定的空间运动误差的设计标准可知,在x、y和z方向上的空间运动误差分量要求最大值分别为e

bx

、e

by

、e

bz

。因此,为了使机床满足设计标准要求,必须使整机空间运动误差在x、y和z方向上的分量满足如下要求:

[0088][0089]

(2)公差带宽度约束条件

[0090]

由于受实际制造条件的限制,机床关键零部件的公差参数值不可能达到理想状态,即ti=0,所以我们将公差带宽度的最小值设定为w(ti)>0。根据数控机床精度检验标准可得各个公差参数给定的标准值,因为本发明提出的公差参数优化分配方法需要实现在满足整机空间运动误差要求的前提下,使各个公差带宽度的可行范围最大化,若将各个公差带宽度的最大值设置为无限大则不符合工程实际,所以只能将公差带宽度的最大值作适当的扩大处理,本发明将各个公差参数标准值的2倍作为其最大值,可得到各个公差带宽度的约束条件为:

[0091]

0<w(ti)<2t

ib

ꢀꢀꢀꢀꢀꢀ

(14)

[0092]

式中t

ib

表示龙门式五轴数控铣床标准给定的第i项公差参数值。

[0093]

步骤2.3目标函数的确定

[0094]

大多数工程设计问题中都具有多个目标且需要同时满足,但它们之间又往往是互相冲突的,将这种多个目标函数在给定约束条件下的最优化问题称为多目标优化问题。多目标优化过程考虑了各个目标函数之间的耦合关系,可以合理地平衡各个目标函数的要求,同时得到一组最优解集,为设计工程师提供多个可供选择的合理设计方案。

[0095]

在现有的研究中,虽然公差-成本模型在公差参数优化分配中起到重要的作用,但从实际应用的角度考虑其适用性和可靠性并不强,因为机床各个关键零部件的加工成本与公差的关系函数是经过国内外专家学者和企业设计工程师们对收集的大量生产经验数据进行整理和总结得到的,并且各个零部件加工成本的影响因素很多,如加工工艺、制造者的经验、加工流程、生产技术和不同的生产企业等,对于同一个零部件会有不同的加工成本经验数据,因此,会产生不同的公差-成本关系曲线。通过研究各种常用的公差-成本模型可以发现虽然公差-成本关系曲线不同,但是两者之间存在着一定的反比例关系,即公差参数值

越大,成本越低。

[0096]

为了解决上述公差-成本模型可靠性和适用性低的问题,发明首先对各项公差参数分配权重,以各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化以及整机空间运动误差最小化为设计目标,建立公差参数优化分配模型。

[0097]

将各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化定义为目标函数1,具体表达式如下:

[0098][0099]

式中sni表示第i项公差参数的权重因子;w(ti)表示第i项公差参数的公差带宽度。

[0100]

由于实际进行公差参数优化分配模型求解时,要求目标函数最小化问题,因此,将式(15)转化为如下形式:

[0101][0102]

将整机空间运动误差最小化作为目标函数2,具体表达式如下:

[0103][0104]

因此,综合式(16)和(17)可得龙门式五轴数控铣床关键零部件公差参数的多目标优化设计函数,如下式:

[0105]

minf(w(t))={f1(w(t)),f2(w(t))}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(18)

[0106]

综合式(13)、(14)和(18)可得公差参数优化分配模型的标准表达形式为:

[0107][0108]

至此,数控机床公差参数优化分配模型已经建立完成。

[0109]

步骤三:数控机床公差参数优化分配模型的仿真分析与实验验证;

[0110]

步骤3.1仿真分析

[0111]

基于nsga-ii算法并利用matlab r2016b对数控机床关键零部件的公差参数进行多目标优化分配,最终获得了pareto最优解集。与机床设计工程师进行研讨,根据企业的实际生产条件从pareto最优解集中确定了最终的公差优化分配方案。为了更加直观地体现最终确定的公差优化分配方案的优势,利用直方图的形式对比了优化前后的公差参数值。根据直方图可以直观地看出大部分公差参数项得到了不同程度地放松,由于公差与成本之间存在着一定的反比例关系,所以间接地说明整机制造成本得以降低。因此,对比结果初步验证了本发明提出的数控机床关键零部件公差参数优化分配方法的可行性和有效性。

[0112]

步骤3.2实验验证

[0113]

为了进一步验证数控机床关键零部件公差参数优化分配方案的准确性,首先将考虑了企业实际生产条件的公差参数优化分配方案提供给机床厂,然后机床设计工程师根据

优化后的公差参数对数控机床的相关零部件进行更换以及工艺处理,最后利用改进的数控机床对检测试件进行铣削加工并对该试件的轮廓度误差进行检测,通过对比优化前后机床的加工误差,以验证公差优化分配结果的准确性。

[0114]

与现有技术相比,本发明具有如下有益效果。

[0115]

现有的研究方法中,研究者们大多采用基于设计经验以及公差-成本模型的精度优化分配方法为机床关键零部件分配公差,这些方法的实现需要对机床设计工程师的设计经验和水平有很强的依赖性,并且公差-成本模型大多是根据设计经验或是在指定条件下进行大量实验获得的,其可靠性和通用性较低,相比于国外发达国家,我们缺乏丰富的设计经验和实验数据,因此,精度优化设计很容易受到主观因素的影响,导致不合理的公差优化分配结果,以至于不能正确指导机床创新设计。本发明以各项公差参数的公差带宽度作为设计变量,以空间运动误差不超过其设计标准以及各项公差参数的公差带宽度不超过其标准值的2倍作为约束条件。然后,以各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化以及整机空间运动误差最小化作为设计目标,建立数控机床关键零部件公差参数的多目标优化分配模型,从而实现对数控机床进行精度优化设计。

附图说明

[0116]

图1为本发明方法的实施流程图;

[0117]

图2为五轴机床的结构示意图;

[0118]

图3为五轴机床的拓扑结构图;

[0119]

图4a)为优化前后的公差参数值对比-线性偏差对应的公差参数值对比;

[0120]

图4b)为优化前后的公差参数值对比-角度偏差对应的公差参数值对比

[0121]

图5为“s”形检测试件的三维模型图;

[0122]

图6a)公差优化前后的“s”形检测试件轮廓度误差-在检测线l1处;

[0123]

图6b)公差优化前后的“s”形检测试件轮廓度误差-在检测线l2处;

[0124]

图6c)公差优化前后的“s”形检测试件轮廓度误差-在检测线l3处。

具体实施方式

[0125]

本发明以五轴高架横梁移动龙门数控铣床为例,对上述五轴数控铣床关键零部件公差参数优化分配方法进行验证。

[0126]

具体包括如下步骤:

[0127]

步骤一:以五轴数控机床为例,建立机床的空间误差模型;

[0128]

基于多体系统运动学理论,用拓扑结构图以及低序体阵列表来描述机床的结构和各个体之间的关联关系,分析数控机床的几何误差,建立广义坐标系,用相邻体间的特征矩阵表达位置关系,用齐次变换矩阵表示多体系统间的相互关系;

[0129]

步骤1.1建立五轴数控机床的拓扑结构;

[0130]

该机床的结构如图2所示。包括床身、工作台、刀具、工件、x轴、y轴、z轴、a轴、c轴、主轴;

[0131]

五轴数控机床是一个多分支的复杂系统,该机床的拓扑结构如图3所示,从b1处分为两个分支,除了b1体外每个物体都有一个相邻的较低序体,当推导运动学和编制计算方

法时,需要为系统中每个物体的较低序体制定一个表格,用ln(j)表示,称为低序体阵列表,如表1所示,j表示物体的序号(j=1,2,3

…

n),n表示机床所包含典型体的个数;

[0132]

表1:数控机床低序体阵列

[0133]

l0(j)123456l1(j)011345l2(j)000134l3(j)000013l4(j)000001l5(j)000000

[0134]

典型体的编号规则如下:

[0135]

首先任选一典型体为b1,然后沿远离b1体的方向,依自然增长的数列依次标定每个物体的序号,从系统的一个分支到另一个分支,直到全部物体都标定完毕;

[0136]

步骤1.2分析五轴数控机床的几何误差;

[0137]

在空间坐标系中任意物体均有6个自由度,在运动过程中必然产出6项误差,3项线位移误差和3项角位移误差,这些都是与位置点有关的误差,x、y、z三条导轨间存在3项不垂直度误差,c轴与x、y轴,a轴与y、z轴之间共存在4项垂直度误差,因此共37项误差如表2所示;

[0138]

表2:五轴数控机床几何误差参数

[0139][0140]

步骤1.3建立五轴数控机床的特征矩阵;

[0141]

在床身b1和所有部件bj上均建立起与其固定连接的右手直角笛卡尔三维坐标系o

1-x1y1z1和o

j-xjyjzj,这些坐标系的集合称为广义坐标系,各体坐标系称为子坐标系,每个坐标系的三个正交基按右手定则分别取名为x,y,z轴;各个子坐标系的相对应的坐标轴分别对应平行;坐标轴的正方向与其对应的运动轴的正方向相同;

[0142]

根据数控机床各部件之间的运动关系,可建立各相邻体之间的变换矩阵如表3所示;

[0143]

表3:相邻体间的变换矩阵

[0144][0145][0146]

步骤1.4建立机床的空间误差模型;

[0147]

刀具中心点在刀具坐标系中的坐标为:

[0148]rt

=[0,0,l,1]

t

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0149]

l表示刀具长度;

[0150]

下标t表示刀具

[0151]

理想情况下刀具中心点p按“机床-工件”分支到惯性坐标系中的位置矩阵表达式:

[0152]

p

wi

=[s12]

p

[s12]

srw

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0153]

理想情况下刀具中心点p按“机床-刀具”分支到惯性坐标系中的位置矩阵表达式:

[0154]

p

ti

=[s13]

p

[s13]s[s34]

p

[s34]s[s45]

p

[s45]s[s56]

p

[s56]

srt

ꢀꢀꢀꢀꢀꢀ

(3)

[0155]

数控指令精密加工方程:

[0156]

p

wi

=p

ti

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0157]

理想情况下,数控指令到工件坐标系中的位置矩阵表达式:

[0158]rwi

=([s12]

p

[s12]s)-1

[s13]

p

[s13]s[s34]

p

[s34]s[s45]

p

[s45]s[s56]

p

[s56]

srt

ꢀꢀ

(5)

[0159]

实际情况下刀具中心点p按“机床-工件”分支到惯性坐标系中的位置矩阵表达式:

[0160]

pw=[s12]

p

[s12]

pe

[s12]s[s12]

serw

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(6)

[0161]

实际情况下刀具中心点p按“机床-刀具”分支到惯性坐标系中的位置矩阵表达式:

[0162][0163]

实际情况下,数控指令到工件坐标系中的位置矩阵表达式:

[0164][0165]

则机床的空间误差模型表示为:

[0166]

e=r

w-r

wi

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(9)

[0167]

步骤二:基于公差的加工精度预测建模;

[0168]

步骤2.1设计变量确定

[0169]

本发明所研究的龙门式五轴数控铣床共包括25项公差参数,如表4所示,因此,本发明选择25项公差参数的公差带宽度作为设计变量,如式(1)所示:

[0170]

w(t)={w(t1),w(t2),w(t3),...,w(t

25

)}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(10)

[0171]

式中w(ti)表示第i项公差参数的公差带宽度。

[0172]

表4各项公差参数的定义

[0173][0174]

步骤2.1约束条件的确定

[0175]

约束条件是对设计变量取值范围的一种限制条件,根据龙门式五轴数控铣床的设计要求,所提出的公差参数优化分配模型的约束条件主要分为空间运动误差约束以及各项公差参数的公差带宽度约束两大类。

[0176]

(1)空间运动误差约束条件

[0177]

根据该机床制定的空间运动误差的设计标准可知,在x、y和z方向上的空间运动误差分量要求最大值均为0.02mm。因此,为了使机床满足设计标准要求,必须使整机空间运动误差在x、y和z方向上的分量满足如下要求:

[0178][0179]

(2)公差带宽度约束条件

[0180]

由于受实际制造条件的限制,机床关键零部件的公差参数值不可能达到理想状态,即ti=0,所以我们将公差带宽度的最小值设定为w(ti)>0。根据龙门式五轴数控铣床精度检验标准bs iso 8636-2:2007可得各个公差参数给定的标准值,因为本发明提出的公差参数优化分配方法需要实现在满足整机空间运动误差要求的前提下,使各个公差带宽度的可行范围最大化,若将各个公差带宽度的最大值设置为无限大则不符合工程实际,所以只能将公差带宽度的最大值作适当的扩大处理,本发明将各个公差参数标准值的2倍作为其最大值,可得到各个公差带宽度的约束条件为:

[0181]

0<w(ti)<2t

ib

ꢀꢀꢀꢀꢀ

(12)

[0182]

式中t

ib

表示龙门式五轴数控铣床标准给定的第i项公差参数值。

[0183]

最终确定了各个公差带宽度的约束条件如表5所示。

[0184]

表5各个公差带宽度的约束条件

[0185][0186][0187]

步骤2.3目标函数的确定

[0188]

大多数工程设计问题中都具有多个目标且需要同时满足,但它们之间又往往是互相冲突的,将这种多个目标函数在给定约束条件下的最优化问题称为多目标优化问题。多目标优化过程考虑了各个目标函数之间的耦合关系,可以合理地平衡各个目标函数的要求,同时得到一组最优解集,为设计工程师提供多个可供选择的合理设计方案。

[0189]

在现有的研究中,虽然公差-成本模型在公差参数优化分配中起到重要的作用,但从实际应用的角度考虑其适用性和可靠性并不强,因为机床各个关键零部件的加工成本与公差的关系函数是经过国内外专家学者和企业设计工程师们对收集的大量生产经验数据进行整理和总结得到的,并且各个零部件加工成本的影响因素很多,如加工工艺、制造者的经验、加工流程、生产技术和不同的生产企业等,对于同一个零部件会有不同的加工成本经验数据,因此,会产生不同的公差-成本关系曲线。通过研究各种常用的公差-成本模型可以发现虽然公差-成本关系曲线不同,但是两者之间存在着一定的反比例关系,即公差参数值越大,成本越低。

[0190]

为了解决上述公差-成本模型可靠性和适用性低的问题,本发明以各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化以及整机空间运动误差最小化为设计目标,建立公差参数优化分配模型。

[0191]

将各项公差参数的公差带宽度与其对应权重因子的乘积之和最大化定义为目标函数1,具体表达式如下:

[0192]

[0193]

式中sni表示第i项公差参数的灵敏度系数;w(ti)表示第i项公差参数的公差带宽度。

[0194]

由于实际进行公差参数优化分配模型求解时,要求目标函数最小化问题,因此,将式(13)转化为如下形式:

[0195][0196]

将整机空间运动误差最小化作为目标函数2,具体表达式如下:

[0197][0198]

因此,综合式(14)和(15)可得龙门式五轴数控铣床关键零部件公差参数的多目标优化设计函数,如下式:

[0199]

min f(w(t))={f1(w(t)),f2(w(t))}

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(16)

[0200]

综合式(11)、(12)和(16)可得公差参数优化分配模型的标准表达形式为:

[0201][0202]

至此,龙门式五轴数控铣床公差参数优化分配模型已经建立完成。

[0203]

步骤三:数控机床公差参数优化分配模型的仿真分析与实验验证;

[0204]

步骤3.1仿真分析

[0205]

基于nsga-ii算法并利用matlab r2016b对龙门式五轴数控铣床关键零部件的公差参数进行多目标优化分配,最终获得了pareto最优解集。针对龙门式五轴数控铣床关键零部件的公差参数优化设计这一具体实例,与机床设计工程师进行研讨,根据企业的实际生产条件从pareto最优解集中确定了最终的公差优化分配方案。表6为优化前后的公差参数值之间的对比,两者之间的差值为正说明公差参数项得到了放松,相反,两者之间的差值为负说明公差参数项得到了收紧。

[0206]

为了更加直观地体现最终确定的公差优化分配方案的优势,利用直方图的形式对比了优化前后的公差参数值。由于线性偏差对应的公差参数一般以毫米为单位,角度偏差对应的公差参数一般以比值的形式表示,两种公差参数的表示方式不同,因此,将两种公差参数分别对比,分别如图4a)和b)所示,根据图4可以直观地看出大部分公差参数项得到了不同程度地放松,由于公差与成本之间存在着一定的反比例关系,所以间接地说明整机制造成本得以降低。因此,对比结果初步验证了本发明提出的龙门式五轴数控铣床关键零部件公差参数优化分配方法的可行性和有效性。

[0207]

表6优化前后的龙门式五轴数控铣床关键零部件公差参数值对比

[0208][0209]

3.2实验验证

[0210]

为了进一步验证龙门式五轴数控铣床关键零部件公差参数优化分配方案的准确性,首先将考虑了企业实际生产条件的公差参数优化分配方案提供给北京第一机床厂,然后机床设计工程师根据优化后的公差参数对龙门式五轴数控铣床的相关零部件进行更换以及工艺处理,最后利用改进的龙门式五轴数控铣床对检测试件进行铣削加工并对该试件的轮廓度误差进行检测,通过对比优化前后机床的加工误差,以验证公差优化分配结果的准确性。本发明选择“s”形检测试件作为研究对象,如图5所示,利用公差参数优化前后的龙门式五轴数控铣床对其进行加工,然后利用三坐标测量机对“s”形检测试件轮廓度误差进行测量,以上两件“s”形检测试件除加工机床不同外,其余条件均相同。

[0211]

对检测结果进行对比分析,如图6a)-6c)所示分别为公差参数优化前后的“s”形检测试件在l1、l2和l3上的的轮廓度误差。为了更加直观地验证最终确定的公差优化分配方案的优势,对比了公差参数优化前后获得的“s”形检测试件的平均轮廓度误差值,如表7所示。

[0212]

表7公差参数优化前后的“s”形检测试件平均轮廓度误差对比

[0213][0214]

由表7可知,对比公差参数优化前,优化后的“s”形检测试件的平均轮廓度误差在l1、l2和l3处分别降低了0.018mm、0.013mm和0.019mm,即公差参数优化后的龙门式五轴数控铣床的加工精度分别提高了31.6%、27.1%和28.8%,因此,本发明提出的龙门式五轴数控铣床关键零部件公差参数的多目标优化分配模型不仅可以使大部分公差参数得到不同程度的放松,而且可以使公差参数优化分配后的机床获得更高的加工精度,进一步证实了该模型的实际应用效果是显著有效的,解决了现有的精度优化设计方法无法正确指导机床创新设计的问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1