一种基于三维-准三维变维度耦合的气冷涡轮仿真方法和装置、计算机及存储介质

1.本技术涉及涡轮仿真技术领域,尤其涉及一种基于三维-准三维变维度耦合的气冷涡轮仿真方法和装置、计算机及存储介质。

背景技术:

2.燃气轮机是一种通过燃烧室燃烧产生具有高温高压性质的气体工质带动涡轮做高速旋转继而产生动力的一种动力设备。随着现代工业的发展,涡轮进口温度早已超过当今先进材料的熔点。因此冷却的重要性变得不言而喻并且在冷却方法中,气膜冷却作为一种冷却方式被广泛使用。

3.涡轮气动设计体系经历了一系列的发展。从最开始使用一元流基元级方法改进叶片气动性能到上世纪五十年代涡轮叶片设计进入全三维时代,涡轮效率有了大幅度的提高。五十年代后期,吴仲华教授提出了两类流面的概念,即s1,s2流面,建立起了叶轮机械三元流动理论;其中s2流面是任意一条位于涡轮流道中轴向位置相等的径向线或基本上是径向的曲线上的质点,沿着各自流线向上下游流道延伸而成的空间曲面。

4.即在忽略粘性力时,叶片表面也是一个s2流面。随着计算机处理能力的提高,利用全三维数值模拟可以预测通道涡等的形成、发展以及尾迹的耗散等现象,但由于需要巨大的计算以及较长的时间需求,该方法仍难以在工程中广泛应用。而在一定的工作条件下,通过使用损失模型的准三维仿真计算则可以将误差控制在3%之内,并且凭借着较少的计算资源和较快的计算时间,准三维计算经常被用作涡轮初步气动设计的方法。

5.在该整机准三维计算程序中,考虑了涡轮气膜冷却,为此该程序提供了14种冷却方式,对于作用在叶型范围内的冷却方式提供了4种。对于冷气量不大的涡轮,这种程序固定冷却位置,需要用户手动给定冷气流量的方式尚且有一定的准确性,随着现代涡轮冷气流量的逐渐增大以及气膜孔分布面积逐渐扩大,该程序对于冷却的预测能力正在下降。

技术实现要素:

6.本发明目的是为了解决现有仿真技术计算量巨大和预测性能低的问题,提供了一种基于三维-准三维变维度耦合的气冷涡轮仿真方法和装置、计算机及存储介质。

7.本发明是通过以下技术方案实现的,本发明一方面,提供一种基于三维-准三维变维度耦合的气冷涡轮仿真方法,所述方法包括:

8.步骤1、采用准三维计算程序对整机或涡轮进行s2流面的建模和网格划分;

9.采用三维计算程序对涡轮叶型进行三维几何建模和网格划分;

10.步骤2、设置准三维计算程序的初始边界条件,根据所述初始边界条件,获取所述整机或涡轮的s2计算结果;根据所述s2计算结果,利用准三维计算程序,获取涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压;

11.步骤3、将所述涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静

压,作为涡轮第一列静叶三维计算的边界条件;

12.根据所述涡轮第一列静叶三维计算的边界条件,利用三维计算程序,获取涡轮第一级静叶的冷却信息,所述冷却信息为每个气膜孔的冷气流量与涡轮进口的燃气流量之比;

13.步骤4、获取涡轮第一级静叶上的气膜孔信息,所述气膜孔信息包括每列气膜孔的弦向相对位置、每列气膜孔在叶高方向的相对位置以及每列气膜孔的个数;

14.利用准三维计算程序,将气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行对应;

15.将所述涡轮第一级静叶的冷却信息作为准三维计算程序的源项,利用准三维计算程序,重新获取涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压;

16.步骤5、重复步骤3到步骤4直至满足预设条件,完成对整机或涡轮的仿真。

17.进一步地,步骤5中,所述预设条件包括但不限于迭代步数达到设定值。

18.进一步地,步骤4中,所述的利用准三维计算程序,将气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行对应,具体包括:

19.步骤4.1、获得叶型范围内s2流面网格每列节点的平均相对弦向位置;

20.步骤4.2、将每列气膜孔的相对弦向位置与第一步得到的每列网格节点的平均相对弦向位置做差,并取差值最小的一列网格节点作为气膜孔在s2流面网格上的弦向对应位置;

21.步骤4.3、在叶高方向上,取每列气膜孔中第一个气膜孔在叶高方向上的相对位置以及最后一个气膜孔在叶高方向上的相对位置,将上述始末两个气膜孔的相对位置分别与步骤4.2中每列气膜孔所对应的那一列s2流面网格上的每一个网格节点在叶高方向上的相对位置作比较,保留气膜孔分布范围内的s2流面网格节点;

22.步骤4.4、根据步骤4.3中提到的气膜孔分布范围内的网格节点,将气膜孔数量与网格节点对比,具体包括:

23.步骤4.4.1、设置对应数;

24.步骤4.4.2、若网格节点数目与气膜孔数目相等,则将每个气膜孔与每个网格节点按照从上到下的顺序进行一一对应;

25.若网格节点数目大于气膜孔数目,在每隔所述对应数个网格节点上对应一个气膜孔;

26.若网格节点数目小于气膜孔数目,在每个网格节点上对应所述对应数个气膜孔。

27.进一步地,步骤4.4.1中,所述对应数的获取方法具体为:

28.若网格节点数大于气膜孔数,所述对应数为网格节点数与气膜孔数的比值;

29.若气膜孔数大于网格节点数,所述对应数为气膜孔数与网格节点数的比值。

30.第二方面,本发明提供一种基于三维-准三维变维度耦合的气冷涡轮仿真装置,所述装置包括:

31.几何建模和网格划分模块,用于采用准三维计算程序对整机或涡轮进行s2流面的建模和网格划分;

32.还用于采用三维计算程序对涡轮叶型进行三维几何建模和网格划分;

33.准三维初始条件设置和参数获取模块,用于设置准三维计算程序的初始边界条

件,根据所述初始边界条件,获取所述整机或涡轮的s2计算结果;根据所述s2计算结果,利用准三维计算程序,获取涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压;

34.三维冷却信息获取模块,用于将所述涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压,作为涡轮第一列静叶三维计算的边界条件;

35.根据所述涡轮第一列静叶三维计算的边界条件,利用三维计算程序,获取涡轮第一级静叶的冷却信息,所述冷却信息为每个气膜孔的冷气流量与涡轮进口的燃气流量之比;

36.气膜孔对应和迭代模块,用于获取涡轮第一级静叶上的气膜孔信息,所述气膜孔信息包括每列气膜孔的弦向相对位置、每列气膜孔在叶高方向的相对位置以及每列气膜孔的个数;

37.利用准三维计算程序,将气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行对应;

38.将所述涡轮第一级静叶的冷却信息作为准三维计算程序的源项,利用准三维计算程序,重新获取涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压;

39.仿真结果获取模块,用于重复执行所述三维冷却信息获取模块和所述气膜孔对应和迭代模块,直至满足预设条件,完成对整机或涡轮的仿真。

40.第三方面,本发明提供一种电子设备,包括:

41.至少一个处理器;以及

42.与所述至少一个处理器通信连接的存储器;其中

43.所述存储器存储有可被所述至少一个处理器执行的计算机指令,所述计算机指令被所述至少一个处理器执行,以使所述至少一个处理器执行如上文所述的一种基于三维-准三维变维度耦合的气冷涡轮仿真方法的步骤。

44.第四方面,本发明提供一种计算机设备,包括存储器和处理器,所述存储器中存储有计算机程序,当所述处理器运行所述存储器存储的计算机程序时执行如上文所述的一种基于三维-准三维变维度耦合的气冷涡轮仿真方法的步骤。

45.第五方面,本发明提供一种计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上文所述的一种基于三维-准三维变维度耦合的气冷涡轮仿真方法的步骤。

46.本发明的有益效果:

47.1.本发明针对航空发动机整机或涡轮进行二维和三维建模,利用本发明的方法可以对涡轮第一级导叶的冷却进行改进,其中涡轮是属于航空发动机的一个部件,因此无论进行整机计算还是单独对涡轮进行计算,实际上改进的都是涡轮第一级导叶的冷却。

48.其中,整体利用准三维计算,局部利用三维计算,使得对大冷气量涡轮进行准三维计算时可以获得更加准确的结果。

49.2.本发明的方法提供了一种对于整机或涡轮流场仿真的耦合方案,利用准三维程序本身可以对多种型号的涡轮进行计算的特性,该方法适用于多种型号的轴流涡轮;

50.对于不同型号的气膜冷却涡轮,需要设定不同的输入文件,程序读取输入文件内容,本发明根据输入文件的内容完成气膜孔位置和s2流面网格节点的对应,因此具有通用

性;

51.轴流涡轮叶型上的气膜孔按照该方式打孔均可以使用。

52.3.原准三维程序的冷却位置是固定的,即在s2流面网格上的固定位置给定冷却,本发明的方法在程序中进行了改进,可以使叶型上的气膜孔位置和s2流面网格节点进行几何位置的对应,属于本发明的耦合技术。

53.从而根据该耦合技术,相比于用户根据准三维计算程序提供的冷却方式手动给定冷却位置和冷气量,本发明方法及实现该方法的自动化程序的装置可以灵活给定涡轮实际冷却位置以及基于三维计算获得的更加准确的冷气流量。

54.4.本发明的方法通过整体利用计算快速的准三维计算,局部使用耗费计算资源但依托湍流模型可以获得准确冷却信息的三维计算,两个维度之间互相交换信息,进行耦合,可以获得相比于单独使用准三维计算更加准确的结果以及相比于单独使用三维计算节省下大量的时间以及计算资源。

55.5.本发明提供的基于本发明方法的装置,可以实现本发明方法对应的自动化的控制程序,用户只需在初始时刻设定好输入文件,后续所有迭代和计算皆通过控制程序自动化完成,无需人为中途干预,提高效率并且更加方便。

56.本发明适用于航空发动机整机或涡轮进行建模和对于整机或涡轮流场仿真。

附图说明

57.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

58.图1为本发明的三维计算温度云图;

59.图2为本发明的耦合计算s2流面温度云图;

60.图3为本发明的s2单独计算温度云图;

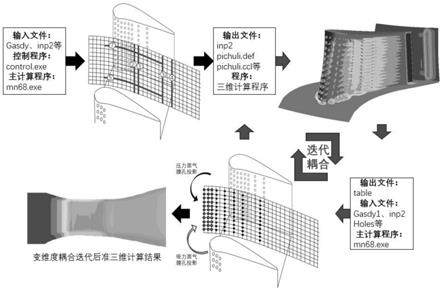

61.图4为本发明的三维计算在叶型弦向的平均温度分布曲线图;

62.图5为本发明的方法的流程示意图。

具体实施方式

63.下面详细描述本发明的实施方式,所述实施方式的实例在附图中示出。下面通过参考附图描述的实施方式是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

64.实施方式一、一种基于三维-准三维变维度耦合的气冷涡轮仿真方法,所述方法包括:

65.步骤1、采用准三维计算程序对整机或涡轮进行s2流面的建模和网格划分;

66.采用三维计算程序对涡轮叶型进行三维几何建模和网格划分;

67.具体为:首先利用整机准三维计算程序中包括的几何和网格模块和对整机或涡轮进行几何建模和网格划分,其次,用户需使用三维几何软件以及网格划分软件对涡轮叶型进行三维几何建模以及对三维几何进行网格划分。其中准三维计算程序mn68.exe对整机或涡轮进行准三维计算,包括风扇、压气机、外涵道、燃烧室、涡轮和尾喷管。三维计算程序对

涡轮第一级静叶进行cfd计算。

68.步骤2、设置准三维计算程序的初始边界条件,根据所述初始边界条件,获取所述整机或涡轮的s2计算结果;根据所述s2计算结果,利用准三维计算程序,获取涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压;

69.具体为:对整机准三维计算程序进行初始边界条件设置,即设置输入文件gasdy、inp、inp2等文件;在初始时刻,使用准三维主计算模块mn68.exe对整机或涡轮进行准三维计算,该方法通过准三维程序内部的指令,从第n次准三维计算的结果中获取第n次变维度耦合迭代的涡轮第一列静叶进口的的平均总温、总压以及出口截面的平均静压(该信息被程序写入到inp2文件中),其中n=1、2、3

……

。

70.步骤3、根据所述涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压,作为涡轮第一列静叶三维计算的边界条件;

71.根据所述涡轮第一列静叶三维计算的边界条件,利用三维计算程序,获取涡轮第一级静叶的冷却信息,所述冷却信息为每个气膜孔的冷气流量与涡轮进口的燃气流量之比;

72.具体为:将从准三维计算结果中获得的第n次变维度耦合迭代的涡轮第一列静叶的进口总温、总压以及出口的静压作为涡轮第一列静叶三维计算的边界条件,通过耦合仿真的控制程序,生成三维计算求解器的输入文件pichuli.def和后处理的批处理文件pichuli.ccl等,利用上述文件进行涡轮第一级静叶的三维计算,通过三维计算及后处理软件处理自动获得第n次耦合迭代的涡轮第一级静叶的冷却信息,即每个气膜孔的冷气流量与涡轮进口的燃气流量之比。

73.步骤4、获取涡轮第一级静叶上的气膜孔信息,所述气膜孔信息包括每列气膜孔的弦向相对位置、每列气膜孔在叶高方向的相对位置以及每列气膜孔的个数;

74.利用准三维计算程序,将气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行对应;

75.将所述涡轮第一级静叶的冷却信息作为准三维计算程序的源项,利用准三维计算程序,重新获取涡轮第一列静叶入口界面的平均总温、总压以及出口截面的平均静压;

76.具体为:三维计算结束后,控制程序自动启动整机准三维计算程序,该方法使用准三维计算程序mn68.exe根据涡轮第一级静叶上的气膜孔信息(包括每列气膜孔的弦向相对位置、每列气膜孔在叶高方向的相对位置以及每列气膜孔的个数)气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行近似对应,即将三维叶型上的气膜孔位置投影到s2流面网格节点上,在气膜孔和网格节点进行近似对应后,准三维计算程序mn68.exe将从三维计算中获得的冷气与燃气质量流量之比作为冷却源项带入到整机或涡轮的准三维计算之中,进行第n+1次的整机或涡轮的准三维计算,从而获得第n+1次的变维度耦合迭代的涡轮第一级静叶的进口总温、总压以及出口截面的静压。

77.步骤5、重复步骤3到步骤4直至满足预设条件,完成对整机或涡轮的仿真。

78.具体为:重复步骤3到步骤4直到变维度耦合步数达到设定的耦合步数,此时准三维计算生成的结果文件d000x内包含最终的计算结果。

79.进一步地,以上五个步骤在设置好输入文件之后,运行一次控制程序control.exe即可自动完成,无需人为进行干预。

80.本实施方式中,通过整体利用计算快速的准三维计算,局部使用耗费计算资源但依托湍流模型可以获得准确冷却信息的三维计算,两个维度之间互相交换信息,进行耦合,可以获得相比于单独使用准三维计算更加准确的结果以及相比于单独使用三维计算节省下大量的时间以及计算资源。

81.实施方式二,本实施方式是对实施方式一所述的一种基于三维-准三维变维度耦合的气冷涡轮仿真方法的进一步限定,本实施方式中,对步骤5中,所述预设条件做了进一步限定,具体包括:所述预设条件包括但不限于迭代步数达到设定值。

82.本实施方式中,设置预设条件的目的是给出实施方式一中重复步骤3到步骤4这一迭代操作的终止条件,进而完成该迭代过程。

83.需要说明的是,该迭代步数可以根据实际要求进行设定。

84.实施方式三,本实施方式是对实施方式一所述的一种基于三维-准三维变维度耦合的气冷涡轮仿真方法的进一步限定,本实施方式中,对步骤4中,所述的利用准三维计算程序,将气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行对应,做了进一步限定,具体包括:

85.步骤4.1、获得叶型范围内s2流面网格每列节点的平均相对弦向位置;

86.步骤4.2、将每列气膜孔的相对弦向位置与第一步得到的每列网格节点的平均相对弦向位置做差,并取差值最小的一列网格节点作为气膜孔在s2流面网格上的弦向对应位置;

87.步骤4.3、在叶高方向上,取每列气膜孔中第一个气膜孔在叶高方向上的相对位置以及最后一个气膜孔在叶高方向上的相对位置,将上述始末两个气膜孔的相对位置分别与步骤4.2中每列气膜孔所对应的那一列s2流面网格上的每一个网格节点在叶高方向上的相对位置作比较,保留气膜孔分布范围内的s2流面网格节点;

88.步骤4.4、根据步骤4.3中提到的气膜孔分布范围内的网格节点,将气膜孔数量与网格节点对比,具体包括:

89.步骤4.4.1、设置对应数;

90.步骤4.4.2、若网格节点数目与气膜孔数目相等,则将每个气膜孔与每个网格节点按照从上到下的顺序进行一一对应;

91.若网格节点数目大于气膜孔数目,在每隔所述对应数个网格节点上对应一个气膜孔;

92.若网格节点数目小于气膜孔数目,在每个网格节点上对应所述对应数个气膜孔。

93.本实施方式中,对于不同型号的气膜冷却涡轮,需要设定不同的输入文件,程序读取输入文件内容,根据输入文件的内容完成气膜孔位置和s2流面网格节点的对应,可以实现仿真的通用性。

94.实施方式四,本实施方式是对实施方式三所述的一种基于三维-准三维变维度耦合的气冷涡轮仿真方法的进一步限定,本实施方式中,对步骤4.4.1中,所述对应数的获取方法,做了进一步限定,具体为:

95.若网格节点数大于气膜孔数,所述对应数为网格节点数与气膜孔数的比值;

96.若气膜孔数大于网格节点数,所述对应数为气膜孔数与网格节点数的比值。

97.本实施方式中,给出的对应数的计算原理是利用气膜孔的几何关系和网格节点的

几何关系,建立了一个投影关系,可以实现将气膜孔在叶型上的位置以及每列气膜孔的数量和s2流面网格节点进行对应的更准确。

98.实施方式五,本实施方式利用相关软件并结合本发明的方法,对实际操作做进一步描述:

99.步骤501、设置gasdy文件,首先介绍gasdy文件冷却信息部分格式:

100.第1行为涡轮的总的冷却数目m;

101.第2行到第m+1行为每处冷却的具体设置;

102.其中第一列为冷却位置所对应的子域编号nd,第二列为冷却所在位置的叶片编号nv,第三列为冷却方式nai,此处的冷却方式为原准三维程序所提供的冷却方式,第四列为该种冷却方式所对应的径向网格节点数mv,第五列为该种冷却方式的冷气质量流量与主流燃气质量流量之比dqv,第六列为引气位置nsel;对于引气位置可以根据用户需求设置为n处;

103.第m+2到第m+1+n行分别为n个引气位置的总压和总温参数。

104.本耦合方法需要首先在gasdy文件中设置冷却,表501-1为示例:第一步需要在第1行设置冷气数目,冷却数目包含涡轮所有叶排的冷却,本耦合方法适用于涡轮第一列导叶,因此需要根据第一列叶片上的气膜孔列数设置相应数目的冷却方式,例如第一列静叶上设置有4列气膜孔,则需要在gasdy文件中对第一列叶片设置4个冷却见下表第二行到第五行,由于耦合主要获得dqv参数,因此dqv的值在设置gasdy文件时做近似估计即可。其余行为其他叶排的冷却,在此不做展开介绍。最后两行为引气位置的总压和总温参数。

105.表501-1 gasdy格式

[0106][0107]

注:1)、若第一列静叶有尾缘劈缝,则无需按气膜孔列数计算,冷却方式设置为4即可;

[0108]

2)、需要进行变维度耦合的冷气需优先设置;例:若有劈缝,则劈缝的设置应设置在需要耦合的冷却之后,如上表501-1示。

[0109]

步骤502、设置gasdy1文件,需要将gasdy中对于需要进行耦合的冷却方式(nai)设置为15,其他内容与gasdy文件一致;如表502-1所示:

[0110]

表502-1 gasdy1格式

[0111][0112]

步骤503、设置holes文件,holes文件为实际叶片上的气膜孔信息,首先介绍holes文件格式:

[0113]

第一行的1为固定值;

[0114]

第二行为该列气膜孔所包含的气膜孔数目;

[0115]

第三行为该列气膜孔在弦向的相对位置;

[0116]

第四行为该该列始末气膜孔的径向相对位置。

[0117]

本方法需要在耦合前进行holes文件设置,接下来以表503-1为示例:第一行的1为固定值;第二行表示该列有23个气膜孔;第三行0.12为该列气膜孔在叶片上的弦向相对位置;第四行的0.07表示该列第一个气膜孔的在第二行所述相对弦向位置的相对径向位置为0.07,0.96同理为最后一个气膜孔的相对径向位置,其余的21个气膜孔则均匀分布在0.07至0.96这一相对径向位置之间。

[0118]

表503-1 holes格式

[0119][0120]

holes文件需要根据实际叶片需要耦合的气膜孔列数设置,若有5列气膜孔则需在holes文件中设置5组如上述格式所示的内容。

[0121]

步骤504、inp1文件设置。inp1文件包含利用cfx的批处理功能进行三维计算时需要设置的域(domain)和边界(boundary)信息。主要用于生成用于批处理的.ccl文件,cfx-solver的输入文件.def文件以及对三维计算结果文件进行后处理所需要的.cse文件,首先介绍inp1文件格式:

[0122]

一)输入网格文件名

[0123]

二)根据网格文件,指明网格文件中所包含的domain数

[0124]

1)指明第i个domain所包含的location数;

[0125]

2)输入第i个domain的名称;

[0126]

3)指明第i个domain的location的名称;

[0127]

4)指明第i个子域的边界数;

[0128]

5)按顺序完成每个边界的信息;

[0129]

(1)第1行的内容分别为边界名称,边界类型和边界所包含的location数q;

[0130]

(2)第2到q+1行为边界所在的location名称;第q+1行的后三个参数分别代表边界类型的编号、总温(k)及总压(pa);其中边界类型所对应的编号(numbl)可以设置为0.1.2.3.4分别对应5种边界为叶栅主流进口、气膜孔冷气入口、叶栅主流出口、壁面和interface。若边界类型为3或4,则可以将总温和总压设置为0。

[0131]

注:第二)点为循环读取,因此需要根据子域domain的具体数目循环设置相应边界信息。

[0132]

三)输入interface的数目,格式如下:

[0133]

1)指明第i个interface的名称,interface所包含的location数;

[0134]

2)说明第i个interface的每个location名称;

[0135]

3)interface的类型(itty),可以设置为1或2.分别为general connection和rotational periodical;

[0136]

4)若interface的类型(itty)为1,则无需设置,若为2,则需设置转轴,默认0.3。

[0137]

注:第三)点为循环读取,因此需要根据interface的具体数目循环设置相应交界面信息。

[0138]

四)输入总的气膜孔的数目。

[0139]

下面通过表504-1到表504-3的一示例介绍inp1文件设定:

[0140]

表504-1第一行的cas01.cfx5为三维网格文件的名称;第二行的2表示该网格文件中包含2个子域(domain),第三行的1表示第1个子域,第四行的s1表示该子域名为s1,并且该子域的location为第五行所示的cas01_passage_dom;第六行的205表示该子域包含205个边界。同理对于其他子域也需要上述格式进行设定,此处以第一子域为例,其他子域不再进行介绍。

[0141]

表504-1

[0142]

cas01.cfx521s1cas01_passage_dom205

[0143]

表504-2表示的是对不同子域所包含的边界信息的设定,此处以一个边界信息为例进行介绍。第一行的hub表示该边界名为hub,wall表示边界的类型,3表示这一边界所包含的location数为3。第二行到第五行表示这三个边界的location的名称,第五行的3为边界类型的编号,此处表示wall,最后两个数分别表示总温和总压,由于此处边界类型为wall,因此设置为0。

[0144]

表504-2

[0145][0146]

表504-3表示的是对interface的设置,第一行的2表示此算例包含两个interface,第二行表示第一个interface的名称为periodical并且有2个location,第三行和第四行表示这两个location的名称,第五行为该interface的类型编号为2,即rotational periodical,第六行为转轴,默认值为0.3。后四行为第二个interface的信息,与第一个设置同理,不再介绍。

[0147]

表504-3

[0148][0149]

步骤505、inp2文件设置。该输入文件主要用于三维与准三维程序之间的参数传递。首先介绍inp2文件的格式:

[0150]

第1行输入准三维计算步数cycts,即s2程序每进行cycts步计算(或s2计算在cycts步内收敛)输出一次第一级导叶的进出口边界。

[0151]

第2行设置三维与准三维程序之间的耦合迭代步数,每进行一次s2计算和三维计算即完成一步耦合迭代。

[0152]

第3行为记录行,记录三维与准三维之间的耦合迭代步数。最后一步的耦合迭代完成后该处显示的数值为设置的耦合迭代步数+1。

[0153]

第4~6行无需输入,为准三维程序每进行cycts步计算输出的进口总压、进口总温以及出口的静压。

[0154]

输入文件设置结束后运行control.exe即可开始三维与准三维程序之间的耦合迭代,control.exe为控制程序,mn68.exe为主计算程序。

[0155]

实施方式六、本实施方式结合真实数据进行仿真,并对使用本方法的耦合技术前后进行了数据对比,具体如下:

[0156]

因为本方法的改进对象为叶型上的气膜孔,对于上下端壁以及间隙泄露等未考虑在内,所以本部分采用某两级高压涡轮并以其入口第一列导叶为变维度耦合对象。

[0157]

本实施方式分别使用s2程序单独进行数值计算以及使用三维-准三维进行耦合计算,三维计算数值方法为rans,并使用sst模型;s2计算的初始进出口边界条件见下表:

[0158]

表1涡轮进出口边界

[0159]

涡轮进口总压涡轮进口总温涡轮出口静压344740[pa]709[k]60908[pa]

[0160]

进行耦合计算的叶型,其冷却气膜孔主要分布在叶型的前半部,原s2程序中的第一种和第二种冷气方式较为符合该气膜孔分布情况,因此,根据气膜孔的列数给定冷却数目,即在第一级导叶上的冷却方案供13种,第一级导叶的冷气射流的参数如下表:

[0161]

表2冷气边界

[0162]

编号冷气流量射流总温射流总压方式(nai)10.01352350190120.01352350190130.01352350190140.01352350190150.01352350190160.01352350190170.01352350190180.01347346670290.013473466702100.013473466702110.013473466702120.013473466702130.013473466702

[0163]

单独使用s2程序计算的结果和进行三维-准三维耦合计算后的结果如下:

[0164]

1)温度云图分布:如图1-图3所示,分别为三维计算叶型表面温度云图、耦合计算的s2流面温度云图,单独使用s2程序进行计算的s2流面温度云图

[0165]

图1为三维计算结果,从三维计算可以明显的看出,在叶型表面,由于多列气膜孔的存在,叶栅片压力面的温度分布存在阶梯分布的特点,即随着气膜孔列数的增加,每列气膜孔后的温度都较上游有一定程度的降低,并且由于气膜孔在展向的分布特点,上端壁处温度同下方相比,温度较高;

[0166]

图2为使用三维-准三维耦合计算后的结果,黑色框内为s2流面上第一级导叶的位置;可以清晰地看到,叶片区域的温度分布和三维计算有很大相似性,即在叶型表面,温度呈阶梯状分布;其次,可以看到,s2流面的上下端壁位置有温度较高区域,主要是因为,s2程序的冷气给定是根据三维模型的气膜孔分布,将冷气源项分布到各个网格节点上的,因此上下端壁位置应当存在温度较高区域;对于下端壁位置,由于三维几何中的气膜孔普遍存在一个向下的角度分量,因此,靠近叶根位置的气膜孔在将冷气吹出后便会影响下端壁位置的温度分布;而s2程序中,对于冷气射流的方向并没有考虑,所以在使用过程中,应当考虑到由于存在气膜孔角度,即射流速度在展向的角度分量所导致的误差;

[0167]

图3为使用s2程序单独计算后的温度云图分布,可以看到,由于冷气给定的方式固定,所有的冷气都在一条较窄的缝隙内给出,而过大的冷气量在较小的范围内给定会导致叶片前半部分的温度变化不明显,而在冷气分布的位置及其下游,温度存在一个很大的突

变,导致计算结果的不准确。并且在实际情况中,由于气膜孔内给定总压,因此流量并不容易估算,所以,直接在s2程序中给定冷气流量存在一定的不合理性;因此可以证明通过三维计算获得冷气流量并带入到准三维计算当中的合理性和实用性。

[0168]

2)数据对比

[0169]

除了温度云图的对比,本实施方式同样采用了具体的参数对比,首先为三维计算在叶型弦向的平均温度分布曲线图如图4所示。

[0170]

此处在叶型的前缘到尾缘位置截取十个均匀分布的截面,并计算该截面上的质量平均温度,结果如图4,温度呈现明显的均匀下降的趋势;同样可以看到平均温度的分布和耦合后s2温度云图相近,并且在栅前缘位置的平均静温在705k左右,尾缘位置的静温大概在630k左右。

[0171]

同样,本实施方式采用s2gtes的后处理模块look.exe分别对进行耦合计算的准三维结果以及单独计算的准三维结果进行后处理,得到的温度见下表:

[0172]

表3三种方式的进出口平均静温

[0173] 进口平均静温出口平均静温耦合计算707.8[k]625.9[k]单独计算707.9[k]602[k]三维计算706.1[k]629.8[k]

[0174]

通过表格中的数据并与图4的数据进行对比,可以很明显地发现,进行耦合计算后的温度与三维计算的温度相当接近,而单独使用s2程序计算的则存在出口温度很低的问题,预计是由于程序中给定的冷却方式与尾缘位置过于接近并且冷气量较大导致尾缘位置的温度存在一个较大的突变,从而导致数据的不准确。而第一级导叶的出口静压在两种方式中的结果基本相近,不会存在在s2程序计算之后向三维cfd程序传递叶栅进出口边界条件误差较大的问题。因此可以证明使用本实施方式提出的耦合方法的可执行性。

[0175]

通过上文对于两种计算方法的结果分析,可以证明,使用本实施方式提出的方法可以使s2计算获得更好的准确性,在整机或单独对气冷涡轮进行计算过程中,在节省计算资源的基础上,同样可以获得更好的准确性。

[0176]

综上,本发明的方法:1、利用三维几何模型上的气膜孔分布信息以及三维计算获得的冷却流量信息通过该方法的程序自动化地投影对应到s2流面网格上相比于用户根据程序提供的几种冷却方式手动给定冷气流量更加准确也更加方便。2、随着三维与准三维计算之间的自动耦合迭代,准三维计算可以得到更加准确的整机或涡轮的通流流场信息。3、通过整体利用计算快速的准三维计算,局部使用耗费计算资源但依托湍流模型可以获得准确冷却信息的三维计算,两个维度之间互相交换信息,进行耦合,可以获得相比于单独使用准三维计算更加准确的结果以及相比于单独使用三维计算节省下大量的时间以及计算资源。因此,本发明针对准三维与三维进行耦合方法的研究以及编写自动化程序对于以上提到的目的有一定的参考价值。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1