一种上导滑转子系统有限元分析方法与流程

1.本发明涉及机械结构设计领域,特别涉及一种上导滑转子系统有限元分析方法。

背景技术:

2.水轮发电机上导滑转子系统结构复杂,包含主轴、套筒、绝缘层、铜带以及滑转子。绝缘层、铜带与套筒先装配,再与滑转子热套,再加工热套后的套筒内壁,最后再与主轴热套,其装配关系也较复杂,因此仿真计算难度较大。

3.现有部分分析模型认为滑转子与套筒间的装配过盈量远大于套筒与主轴的过盈量,不会发生滑移脱开等情况,因此计算时将滑转子、绝缘层、铜带、套筒简化为一个整体结构。现有部分分析模型考虑了滑转子与绝缘层、铜带及套筒间的装配关系,但并未考虑套筒与滑转子热套装配后再加工的工艺过程。

4.现有分析模型存在以下的问题和缺点,部分分析模型既不考虑铜带与绝缘层的材料特性,又不考虑部件之间的装配关系,与实际情况相差甚远;还有部分分析模型考虑了铜带与绝缘层的材料特性以及滑转子与绝缘层、铜带及套筒间的装配关系,但忽略了滑转子与绝缘层、铜带及套筒装配后还需加工套筒内壁最后才与主轴热套的装配工艺,因此与实际情况不符;温度对滑转子系统的影响较大,现有分析模型没有考虑滑转子与主轴间的温度差异,计算结果会不准确。

5.现有技术中提出有公开号cn113051677a,公开日为2021年6月29日的中国发明专利文献,该专利文献所公开的技术方案如下:该发明公开了一种基于ansys-workbench的转子系统圆弧端齿连接结构参数化建模方法,包括建立几何模型、定义材料属性、有限元网格划分,施加边界约束和载荷,以参数化变量作为输入变量,最大等效应力为输出变量进行循环仿真计算,计算对应参数的应力敏感性。通过该发明能够计算装配状态和实际工作状态下的圆弧端齿的应力分布情况,还可将材料的弹性模量、泊松比、摩擦系数以及几何尺寸、载荷等定义为参数化设计变量,分析各个参数的变化对最大等效应力的影响,分析各个设计变量的应力敏感性,建立的模型可应用于结构优化设计和强度可靠性评估过程中。

6.该发明能够计算装配状态和实际工作状态下的圆弧端齿的应力分布情况,还可将材料的弹性模量、泊松比、摩擦系数以及几何尺寸、载荷等定义为参数化设计变量,能够实现圆弧端齿凸齿和凹齿对应几何尺寸的谐同变化,保证凸齿和凹齿始终保持啮合状态,减少了参数的数量。还可以分析各个参数的变化对最大等效应力的影响,分析各个设计变量的应力敏感性,建立的模型可应用于结构优化设计和强度可靠性评估过程中,不过该发明模型考虑了材料特性以及装配关系,但忽略了滑转子与绝缘层、铜带及套筒装配后还需加工套筒内壁最后才与主轴热套的装配工艺,因此与实际情况不符。

技术实现要素:

7.针对现有技术的不足,本发明提出一种上导滑转子系统有限元分析方法,解决了

现有技术对局部细节的简化与实际结构的受力偏差较大的问题,本发明进行了更接近实际的考虑。

8.本发明是通过采用下述技术方案实现的:一种上导滑转子系统有限元分析方法,包括以下几个步骤:s1、按照图纸尺寸构建滑转子、绝缘层、铜带和套筒的三维模型;s2、将构建的滑转子、绝缘层、铜带和套筒三维模型绘制网格并计算得到套筒内圆的径向变形;s3、用套筒内圆的图纸尺寸减去套筒内圆的径向变形来修改套筒的三维模型;s4、构建主轴的三维模型,并将滑转子、绝缘层、铜带以及修改后的套筒划分网格,施加温度边界,计算温度场;s5、对滑转子系统添加边界条件及载荷,并导入温度场,对滑转子系统进行分析。

9.进一步的,所述s1步骤还包括输入不同部件的材料特性参数的步骤。

10.进一步的,所述材料特性参数包括密度、弾性模型、泊松比和热膨胀系数。

11.进一步的,所述s1步骤中构建绝缘层和铜带的三维模型时,将铜带与绝缘层分别简化为空心圆柱。

12.进一步的,所述铜带直接与套筒接触,绝缘层设置在铜带外,绝缘层简化为一个空心圆柱,所述绝缘层简化的空心圆柱的厚度为多层绝缘层的厚度之和。

13.进一步的,所述s2步骤中滑转子与绝缘层建立标准接触、绝缘层与铜带建立绑定接触、铜带与套筒建立标准接触。

14.进一步的,所述主轴的三维模型取滑转子系统中的主轴部分进行构建。

15.进一步的,所述步骤s4中,计算温度场时,主轴与套筒建立绑定接触。

16.进一步的,所述步骤s5中,主轴与套筒建立标准接触。

17.进一步的,所述分析包括计算出滑转子系统的应力及变形的步骤。

18.本发明的有益效果表现在:1、本发明考虑了滑转子系统的配合关系以及装配、加工顺序,将工艺过程中滑转子与绝缘层、铜带及套筒在热套过程中产生的径向变形首次纳入计算;径向变形值远大于主轴与套筒间的过盈配合,又由于滑转子轴向刚度的不同,径向变形会沿轴向发生变化,因此径向变形会影响整个滑转子系统的变形分布,将工艺过程中先热套再加工的过程进行了仿真,得到了热套并加工后的更加真实的套筒三维模型,使结果更加准确,最后还考虑了滑转子系统运行时部件的温度差异,解决了现有技术对局部细节的简化与实际结构的受力偏差较大的问题,考虑了滑转子系统的装配、加工顺序,还考虑了滑转子系统运行时部件的温度差异,与实际情况更符合,获取了更加准确的分析结果。

19.2、本发明中,s1步骤还包括输入不同部件的材料特性参数的步骤,加入对不同部件的材料特性的考虑,对滑转子系统进行更全面的考虑,增加分析结果的准确性。

20.3、本发明中,材料特性参数包括密度、弾性模型、泊松比和热膨胀系数,更接近实际的考虑,提高分析结果的准确性。

21.4、本发明中,s1步骤中构建绝缘层和铜带的三维模型时,简化绝缘层与铜带的结构,将铜带与绝缘层分别简化为空心圆柱,对绝缘层、铜带部件做适当简化,提高了计算效率。

22.5、本发明中,铜带直接与套筒接触,绝缘层设置在铜带外,绝缘层简化为一个空心圆柱,所述绝缘层简化的空心圆柱的厚度为各层绝缘层的厚度之和,实际应用中,需要在套筒上缠绕一定层数的绝缘层,然后再缠绕铜带,最后再在铜带上缠绕一定层数的绝缘层,通过该方式进行三维模型的构建过于复杂,且计算难度过大,不方便进行计算,故在三维模型的构建时进行简化,直接将铜带设置在套筒外,绝缘层设置在铜带外,绝缘层简化为一个空心圆柱,所述绝缘层简化的空心圆柱的厚度为各层绝缘层的厚度之和,降低构建难度和计算难度。

23.6、本发明中,s2步骤中滑转子与绝缘层建立标准接触、绝缘层与铜带建立绑定接触、铜带与套筒建立标准接触,主轴不参与计算,根据实际情况对各部位进行考虑,提高计算效率与结果的准确性。

24.7、本发明中,主轴的三维模型取滑转子系统中的主轴部分进行构建,用以简化模型,无需对整个主轴进行构建,提高计算效率。

25.8、本发明步骤s4中,计算温度场时,主轴与套筒建立绑定接触,滑转子与绝缘层、铜带及套筒热套装配时,不考虑主轴,因此步骤四先计算滑转子与绝缘层、铜带及套筒的装配,计算得到更正后的套筒三维模型再与主轴联合计算,得到最终更加符合实际情况的分析模型。

26.9、本发明步骤s5中,主轴与套筒建立标准接触,滑转子系统的运行主轴与滑转子部件之间存在温度差异,温度沿轴向的分布变化会影响整个滑转子系统装配紧量的重新分布,因此步骤s5的计算考虑了的稳态工作下的滑转子系统,计算结果更加精确。

27.10、本发明根据实际需求,分析包括计算出滑转子系统的应力及变形的步骤,通过计算得到滑转子系统的应力及变形,方便用于对滑转子强度与刚度的评判,以便于优化滑转子系统设计结构。

附图说明

28.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍,显而易见地,下面描述中的附图仅仅涉及本发明的一些实施例,而非对本发明的限制。

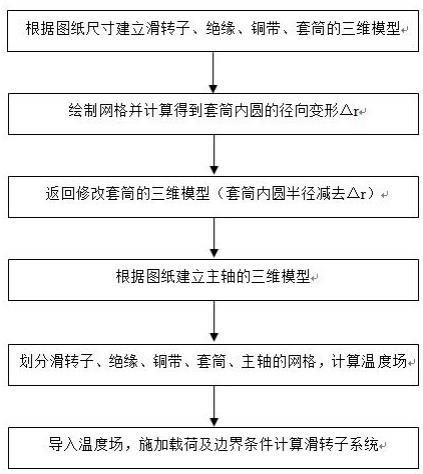

29.图1为本发明中实施例1的方法流程图;图2为本发明中实施例2的滑转子系统装配图;图3为本发明中实施例2的滑转子系统装配结构示意图;图4为图3的a部放大示意图。

30.图中标记:1、主轴,2、套筒,3、绝缘层,4、铜带,5、滑转子。

具体实施方式

31.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。

32.除非另外定义,本发明公开使用的技术术语或者科学术语应当为本发明公开所属领域内具有一般技能的人士所理解的通常意义。本发明公开中使用的“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件

及其等同,而不排除其他元件或者物件。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

33.下面结合附图和实施例对本发明进一步说明。

34.实施例1作为本发明的一个较佳实施方式,参照说明附图1,提供一种上导滑转子系统有限元分析方法,包括以下几个步骤:s1、按照图纸尺寸构建滑转子5、绝缘层3、铜带4和套筒2的三维模型;s2、将构建的滑转子5、绝缘层3、铜带4和套筒2三维模型绘制网格并计算得到套筒2内圆的径向变形;s3、用套筒2内圆的图纸尺寸减去套筒2内圆的径向变形来修改套筒2的三维模型;s4、构建主轴1的三维模型,并将滑转子5、绝缘层3、铜带4以及修改后的套筒2划分网格,施加温度边界,计算温度场;s5、对滑转子系统添加边界条件及载荷,并导入温度场,对滑转子系统进行分析。

35.该实施例通过对滑转子系统的配合关系、装配和加工顺序进行考虑,将工艺过程中滑转子5与绝缘层3、铜带4及套筒2在热套过程中产生的径向变形纳入计算,同时考虑了滑转子系统运行时部件的温度差异,解决了现有技术对局部细节的简化与实际结构的受力偏差较大的问题,考虑了滑转子系统的装配、加工顺序,还考虑了滑转子系统运行时部件的温度差异,与实际情况更符合,获取了更加准确的分析结果。

36.实施例2作为本发明的又一较佳实施方式,参照说明书附图2-4,提供一种上导滑转子系统有限元分析方法,包括以下几个步骤:s1、按照图纸尺寸构建滑转子5、绝缘层3、铜带4和套筒2的三维模型,并输入不同部件的材料特性参数,所述材料特性参数包括密度、弾性模型、泊松比和热膨胀系数,构建绝缘层3和铜带4的三维模型时,将铜带4简化为空心圆柱,使铜带4直接与套筒2接触,绝缘层3设置在铜带4外,绝缘层3简化为一个空心圆柱,所述绝缘层3简化的空心圆柱的厚度为各层绝缘层3的厚度之和;s2、使滑转子5与绝缘层3建立标准接触、绝缘层3与铜带4建立绑定接触、铜带4与套筒2建立标准接触,将构建的滑转子5、绝缘层3、铜带4和套筒2三维模型绘制网格并计算得到套筒2内圆的径向变形;s3、用套筒2内圆的图纸尺寸减去套筒2内圆的径向变形来修改套筒2的三维模型;s4、构建主轴1的三维模型,所述主轴1的三维模型取滑转子系统中的主轴1部分进行构建,使主轴1与套筒2建立绑定接触,并将滑转子5、绝缘层3、铜带4以及修改后的套筒2划分网格,施加温度边界,计算温度场;s5、使主轴1与套筒2建立标准接触,对滑转子系统添加边界条件及载荷,并导入温度场,对滑转子系统进行分析,计算出滑转子系统的应力及变形。

37.该实施例中,加入对不同部件的材料特性参数包括密度、弾性模型、泊松比和热膨胀系数的考虑,对滑转子系统进行更全面和贴近实际的考虑,使分析结果更加稳定,在构建绝缘层3和铜带4的三维模型时,对绝缘层3和铜带4部件做适当简化,提高计算效率,同时根据实际情况,在不同情况下对各部件的连接关系进行考虑,使分析与计算结果更加精确,通

过计算得到滑转子系统的应力及变形,方便用于对滑转子5强度与刚度的评判,方便滑转子系统结构进行优化设计,通过该实施例对进行分析计算,能够进一步提高分析与计算效率,能够更快更精确的得出分析与计算结果。

38.实施例3作为本发明的另一较佳实施方式,提供一种上导滑转子系统有限元分析方法,包括以下几个步骤:s1、按照图纸尺寸构建滑转子5、绝缘层3、铜带4和套筒2的三维模型,并输入不同部件的材料特性参数,所述材料特性参数包括密度、弾性模型、泊松比和热膨胀系数,构建绝缘层3和铜带4的三维模型时,将铜带4简化为空心圆柱,使铜带4直接与套筒2接触,绝缘层3设置在铜带4外,绝缘层3简化为一个空心圆柱,所述绝缘层3简化的空心圆柱的厚度为各层绝缘层3的厚度之和;s2、使滑转子5与绝缘层3建立标准接触、绝缘层3与铜带4建立绑定接触、铜带4与套筒2建立标准接触,将构建的滑转子5、绝缘层3、铜带4和套筒2三维模型绘制网格并计算得到套筒2内圆的径向变形;s3、用套筒2内圆的图纸尺寸减去套筒2内圆的径向变形来修改套筒2的三维模型;s4、构建主轴1的三维模型,所述主轴1的三维模型取滑转子系统中的主轴1部分进行构建,并将滑转子5、绝缘层3、铜带4以及修改后的套筒2划分网格,施加温度边界,计算温度场;s5、使主轴1与套筒2建立标准接触,对滑转子系统添加边界条件及载荷,并导入温度场,对滑转子系统进行分析。

39.该实施例中,加入对不同部件的材料特性参数包括密度、弾性模型、泊松比和热膨胀系数的考虑,对滑转子系统进行更全面和贴近实际的考虑,使分析结果更加稳定,同时根据实际情况,在不同情况下对各部件的连接关系进行考虑,在步骤s5中,使主轴1与套筒2建立标准接触,滑转子系统的运行主轴1与滑转子5部件之间存在温度差异,温度沿轴向的分布变化会影响整个滑转子系统装配紧量的重新分布,因此步骤s5的计算考虑了的稳态工作下的滑转子系统,计算结果更加精确,使分析结果更加精确。

40.实施例4作为本发明的又一较佳实施方式,提供一种上导滑转子系统有限元分析方法,包括以下几个步骤:s1、按照图纸尺寸构建滑转子5、绝缘层3、铜带4和套筒2的三维模型,并输入不同部件的材料特性参数;s2、使滑转子5与绝缘层3建立标准接触、绝缘层3与铜带4建立绑定接触、铜带4与套筒2建立标准接触,将构建的滑转子5、绝缘层3、铜带4和套筒2三维模型绘制网格并计算得到套筒2内圆的径向变形;s3、用套筒2内圆的图纸尺寸减去套筒2内圆的径向变形来修改套筒2的三维模型;s4、构建主轴1的三维模型,所述主轴1的三维模型取滑转子系统中的主轴1部分进行构建,使主轴1与套筒2建立绑定接触,并将滑转子5、绝缘层3、铜带4以及修改后的套筒2划分网格,施加温度边界,计算温度场;s5、使主轴1与套筒2建立标准接触,对滑转子系统添加边界条件及载荷,并导入温

度场,对滑转子系统进行分析,计算出滑转子系统的应力及变形。

41.该实施例中,加入对不同部件的材料特性参数,对滑转子系统进行更全面的考虑,使分析结果更加稳定,同时根据实际情况,在步骤s4中,计算温度场时,主轴1与套筒2建立绑定接触,滑转子5与绝缘层3、铜带4及套筒2热套装配时,不考虑主轴1,因此步骤四先计算滑转子5与绝缘层3、铜带4及套筒2的装配,计算得到更正后的套筒2三维模型再与主轴1联合计算,得到最终更加符合实际情况的分析模型,该实施例的使用增加了分析结果的准确性。

42.实施例5作为本发明的又一较佳实施方式,提供一种上导滑转子系统有限元分析方法,包括以下几个步骤:s1、按照图纸尺寸构建滑转子5、绝缘层3、铜带4和套筒2的三维模型,构建绝缘层3和铜带4的三维模型时,将铜带4与绝缘层3分别简化空心圆柱;s2、将构建的滑转子5、绝缘层3、铜带4和套筒2三维模型绘制网格并计算得到套筒2内圆的径向变形;s3、用套筒2内圆的图纸尺寸减去套筒2内圆的径向变形来修改套筒2的三维模型;s4、构建主轴1的三维模型,使主轴1与套筒2建立绑定接触,并将滑转子5、绝缘层3、铜带4以及修改后的套筒2划分网格,施加温度边界,计算温度场;s5、使主轴1与套筒2建立标准接触,对滑转子系统添加边界条件及载荷,并导入温度场,对滑转子系统进行分析,计算出滑转子系统的应力及变形。

43.该实施例中,在构建绝缘层3和铜带4的三维模型时,对绝缘层3和铜带4部件做适当简化,提高计算效率,同时根据实际情况,在不同情况下对各部件的连接关系进行考虑,使分析与计算结果更加精确,通过计算得到滑转子系统的应力及变形,方便用于对滑转子5强度与刚度的评判,方便滑转子系统结构进行优化设计,通过该实施例对进行分析计算,能够提高分析与计算效率,能够又快又精确的得出分析与计算结果。

44.以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭露如上,然而并非用以限定本发明,任何熟悉本专业的技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容作出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1