一种基于有限元方法的含增材制造随形控温流道的模具温度场和应力场仿真方法

1.本发明属于压铸模具技术领域,具体涉及一种基于有限元方法的含增材制造随形控温流道的模具温度场和应力场仿真方法。

背景技术:

2.中国是制造业大国,在通往“制造业强国”的道路上,模具作为“工业之母”已经和正在发生重大的推动作用。日常生活中的电子产品,以及高速发展的汽车行业,60%~90%的零部件都要依靠模具成形。模具制造水平的高低,已经成为衡量国家产品制造水平的重要标志,在很大程度上决定了产品的质量和研发能力。进入21世纪以来,我国模具行业发展强劲,国内模具总产量仅次于美国,位居世界第2位,成为名副其实的模具大国。

3.模具在使用时,熔融的金属液进入模具内部,在重力作用下充满型腔,在成形过程中,型腔表面与熔融的金属液直接接触,瞬时温度可达600℃以上,并维持5~10秒,随后模具同金属液一起降温直至金属液凝固生成产品。模具在服役过程中会经历上万次的热循环过程,快速的冷热交替会使模具内部产生应力,应力持续累积导致模具产生疲劳裂纹,裂纹扩张使模具失效大大降低了模具的使用寿命。所以模具能提高寿命的核心问题在于生产过程中产品冷却速率和模具温度的控制。采用在模具内部加入控温流道的办法来提高金属液的冷却速度并同时降低模具表面的温度。传统的控温流道设计受加工方式的限制往往采用简单的点冷和直形控温流道,并不能有效降低模具表面温度,模具寿命提升不明显。而采用增材制造的手段可以实现复杂实体的直接成形,通过这种工艺可以在模具内部设置复杂的随形控温流道,实现模具表面的高效降温,大大提升模具的使用寿命。但因为随形控温流道的复杂,若模具控温流道设计不合理,则会在模具连续生产过程中存在以下问题:控温流道与模具表面的距离太近会导致模具在服役时受到冲击失效;控温流道与模具表面的距离太远会导致控温流道的冷却作用下降,模具长期服役寿命降低;控温流道内部如果存在设计缺陷会导致模具服役过程中控温流道率先破坏降低模具整体寿命。

4.综上所述,亟需一种新的思路来解决现有压铸模具内部控温流道开发技术所存在的不足问题。

技术实现要素:

5.本发明的目的在于解决现有压铸模具内部控温流道开发技术所存在的不足之处,而提供了一种基于有限元方法的含增材制造随形控温流道的模具温度场和应力场仿真方法,即在冷、热循环使用时的温度场和应力场分析方法。

6.为实现上述目的,本发明所提供的技术解决方案是:

7.一种基于有限元方法的含增材制造随形控温流道的模具温度场和应力场仿真方法,其特征在于,包括以下步骤:

8.1)利用三维建模软件设计出模具内部控温流道模型,建立模具整体模型;

9.2)将步骤1)建立的模具整体模型导入模拟分析软件abaqus中,设置材料参数,并划分网格;

10.3)设置材料表面和内部控温流道的接触条件,模拟计算模具使用时整体温度分布,得到温度场数据;

11.4)将步骤3)得到的温度场数据导入模拟分析软件load模块中,设置为模具的加载条件,并修改参数,将温度数据转移成应力模拟,模拟计算模具使用时模具整体应力分布,得到应力场数据;

12.5)分析步骤3)得到的温度场数据和步骤4)得到的应力场数据,观察模型是否出现温度超出材料许用温度范围和模型整体是否出现应力集中现象,判断是否需要优化模具内部控温流道模型;

13.若满足要求,则得到合格的包含控温流道的模具模型;

14.若不满足要求,则返回步骤1)进一步调整模具内部控温流道模型,重新建立模具整体模型,进行温度场和应力场的联合仿真,对模具进行循环分析和检查直至满足要求,得到合格的包含控温流道的模具模型。

15.如果温度超出材料的许用温度或应力超出材料的许用应力要求,则需要修改产品的三维模型,重构模具内部的控温流道三维模型;再次运算之后,检查控温流道是否满足降温需求和模型应力低于许用应力;对模具重复进行循环分析和检验,直到得到合格的包含控温流道的模具模型。

16.将得到的合格的包含控温流道的模具模型导出,用于开发模具。

17.可见,本发明是对温度场和应力场进行联合仿真,从温度场和应力场着手含有内部控温流道模型模具的设计。在温度场运算结束后,将温度场数据保存并修改模具参数的设置,将温度场数据导入模具,修改网格属性和分析步,以此由温度场转换为应力场模拟,导出应力场数据;修改好参数后提交软件进行模拟运算;应力场运算结束后,观察模具温度和应力随时间的变化,若模具存在多处热点,或控温流道及模具存在应力过高点,则需要调整模具内部控温流道的设计,使得模拟运算后模具表面温度在可控范围内;

18.进一步地,步骤1)中,使用三维建模软件依据产品要求和模具的形状及尺寸(或者客户提供的产品数模结构),确定控温流道的布置方式和控温流道的形状和尺寸,确保模具中的控温流道冷却高效且结构合理,来实现对模具更好的降温效果。

19.进一步地,步骤2)具体为:

20.将步骤1)建立的模具整体模型导入模拟分析软件(abaqus cae)中,设置材料参数,设置传热分析步,并在软件中划分网格(即建立仿真网格模型),设置网格输出参数为温度相关数据;其中,所述材料参数包括材料的密度、杨氏模量、泊松比、比热容、导热率和热膨胀系数。

21.进一步地,步骤3)具体为:

22.3.1)设置材料表面和内部控温流道的接触条件,模拟金属液和控温流道的温度场,所述接触条件为表面温度场数据、内部控温流道温度数据和换热系数;

23.3.2)进行产品温度场模拟前检查,检查设置的材料参数,接触条件,传热分析步设置以及网格输出参数是否是温度场相关参数;设置分析步首先输出模具温度场数据,参数设置好后在进行下一步提交软件进行模拟运算;

24.此处检查包括模具使用时的材料性能,分析步设置,网格属性和温度场数据及作用时间的全程序检查优化;

25.3.3)提交模拟分析软件运算,进行模具仿真,模拟模具表面升温和控温流道冷却时模具整体温度分布,得到温度场数据。

26.进一步地,3.1)中,表面温度场数据的设置由最高温逐渐衰减再回到最高温度后衰减,以此实现模具在使用时的循环加热冷却过程。

27.进一步地,步骤4)具体为:

28.4.1)将步骤3)得到的温度场数据导入模拟分析软件load模块中,并将其设置为模具的温度(即加载条件),修改运算分析步,调整网格输出参数(即网格属性),设置导出应力场数据;

29.此处检查包括对温度场数据的导入,应力分析步设置和网格输出参数的全程序检查优化;

30.4.2)进行产品应力场模拟前检查,检查设置的材料参数、运算分析步设置和网格输出参数是否是应力场相关数据;

31.4.3)提交模拟分析软件运算,进行模具仿真,模拟模具表面升温和控温流道冷却时模具整体应力分布,得到应力场数据。

32.进一步地,步骤4.1)中,记录运算出的温度场数据的时间,在应力分析参数设置时保证时间一致。

33.进一步地,在进行步骤3)和步骤4)时,模具表面接触的温度逐渐衰减,控温流道温度保持不变对模具降温,模拟完成后模具表面最高温度控制在材料允许的服役温度以下且分布均匀,模具内部最大应力控制在许用应力以下。

34.进一步地,步骤5)中,在结果分析步中监测模具的温度和应力变化,若模具表面温度过高(超出许用温度)或内部控温流道应力过大(超出许用应力)则需要优化控温流道结构设计或调整水温范围,使成形之后模具温度和应力分布在要求的范围内。

35.进一步地,步骤5)中,对输出结构合理的控温流道模型step文件,在控温流道设计过程中可根据实际模具结构调整控温流道的形状和尺寸,导入abaqus cae模拟分析验证可行性。

36.本发明的优点是:

37.1.本发明设计的一种基于有限元方法的含增材制造随形控温流道的模具温度场和应力场仿真方法,能够极大程度上提高模具内部结构设计的合理性,避免产生设计缺陷,大幅度缩减项目整体开发周期,降低模具和控温流道设计的试错成本,提升控温流道设计成果率,缩短了对客户的交期,能够满足高品质、高效率的运营,具备很强的市场竞争力。

38.2.本发明通过有限元方法模拟生产过程中模具连续升温并使用控温流道降温的循环过程,对产品内部控温流道仿真结果进行分析,在产品设计时期发现产品控温流道设计上的不足,对局部控温流道处会产生应力集中等不稳定因素进行优化,提高产品的可靠性。

39.3.本发明在不改变客户模具的前提下,优化控温流道的设计,改善产品控温流道冷却性能,提升产品寿命。

40.4.本发明通过模拟优化控温流道的结构,避免缺陷产品的生产及改模工序的出

现,最大限度的减小开发成本和制造成本。

41.5.本发明能够有效地分析生产过程中模具及内部控温流道温度和应力的变化,从而更好的优化前期模具设计质量和把控后期成产的稳定性。

42.6.采用本发明的方法,应力模拟更加准确,更有利于增材制造模具水路设计。

附图说明

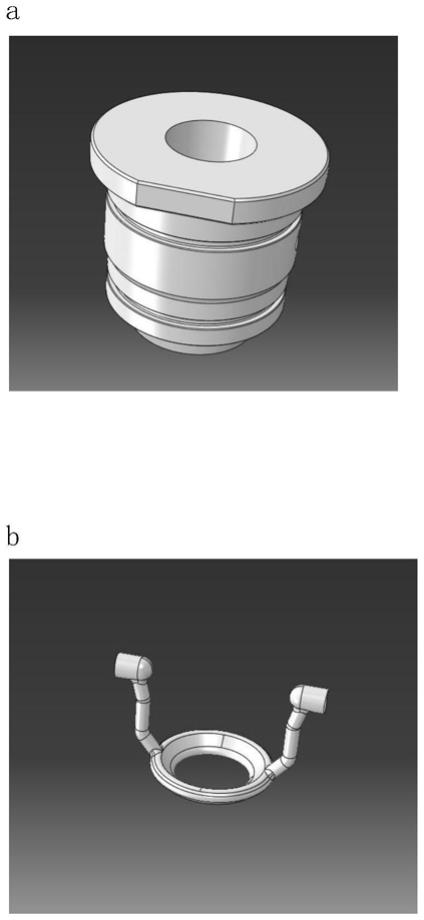

43.图1为本发明实施例的模具模型及冷却水道模型,a为模具模型,b为模具内部控温流道模型;

44.图2为本发明实施例的abaqus温度模拟仿真结果,a为模具整体温度场分布,b为模具截面温度场分布;

45.图3为本发明实施例的abaqus应力模拟仿真结果,a为模具整体应力场分布,b为模具截面应力场分布;

46.图4为发明仿真方法的流程图。

具体实施方式

47.以下结合附图和具体实施例对本发明的内容作进一步的详细描述:

48.如图4所示,本发明提供一种基于有限元方法的含增材制造随形控温流道的热嘴套模具温度场和应力场仿真方法,包括以下步骤:

49.步骤一:利用三维建模软件设计出热嘴套模具的内部的控温流道模型如图1的b所示,建立模具整体模型如图1的a;

50.需要具体说明的是,在步骤一中,所述模具用于压铸领域,所述模具内的水道与模具进行热交换。三维建模软件依据产品数模设计三维工具体模型,依据模具形状与尺寸,确定控温流道的布置方式及控温流道形状与尺寸,以更好的对模具进行冷却。

51.步骤二:将三维模型整体导入模拟分析软件中进行材料参数的设置,在导入之后设置材料的密度、杨氏模量、泊松比、比热容、导热率和热膨胀系数需要具体说明的是,在步骤二中,所述模拟分析软件为abaqus cae分析软件,三维工具体模型将step格式文件导入至所述模拟分析软件,便于提升在分析过程中三维工具体模型的准确性。

52.步骤三:设置传热分析步,并在软件中划分网格,设置网格输出参数为温度相关数据;

53.需要具体说明的是,由于三维建模软件在与分析软件接口转换过程中,可能出现软件格式不兼容问题,造成网格型面破损的质量问题甚至划分不出网格。因此,通过软件自身的网格检查功能,及时的对破损的模具型面进行修补能够提高网格的可靠度和分析时的效率和精确度。建模软件导入到分析软件的格式转换过程中,一些曲面质量会出现异常。成功导入后可通过设置曲线的圆滑度修复部分因格式转换产生的破损表面。在步骤三中,检查导入的step文件,查看是否存在分析软件与建模软件不兼容所导致的模型面烂面问题,划分网格时,对不与金属液和冷却水直接接触的网格区域,适当减小网格密度;对参与材料成型和控温流道部位的网格区域,适当增大网格密度。通过调整划分网格的质量,可以有效的提升分析结果的质量,并合理控制软件分析所花费的时间。

54.步骤四:设置材料表面接触的温度场数据、控温流道温度数据和换热系数;

55.需要具体说明的是,可以通过隐藏部分平面的方式精确选择接触部分。可通过对温度场数据的设置由最高温逐渐衰减再回到最高温度后衰减,以此实现模具在使用时的循环加热冷却过程。

56.步骤五:进行产品温度场模拟前检查(即检查参数是否正确,单位转换是否无误),检查设置的材料参数,接触条件,分析步设置和网格输出参数是否是温度场数据;

57.需要具体说明的是,检查包括对模具使用时的材料性能,分析步设置,网格属性和温度场数据及作用时间的全程序检查优化。

58.步骤六:提交软件运算,进行模具仿真,模拟模具表面升温和控温流道冷却时模具整体温度分步,模拟结果如图2的a、b所示,热嘴套内部没有控温流道的部分温度较高显示为红色,热嘴套端部有控温流道的部分温度明显较低,控温流道的设置对模具降温效果较为明显,模具表面最高温度没有超出许用温度;

59.步骤七:将运算出的温度场数据再次导入软件设置为模具的温度,修改运算分析步,调整网格输出参数,设置导出应力场数据;

60.需要具体说明的是,记录运算出的温度场数据的时间,在应力分析参数设置时保证时间一致。

61.步骤八:进行产品应力场模拟前检查(即检查参数是否正确,单位转换是否无误),检查设置的材料参数、分析步设置和网格输出参数是否是应力场数据;

62.需要具体说明的是,检查包括对温度场数据的导入、应力分析步设置和网格输出参数的全程序检查优化。

63.步骤九:提交软件运算,模拟模具表面升温和控温流道冷却时模具整体应力分步模拟结果如图3的a、b所示,模具和控温流道内部整体应力较低,应力较高的控温流道左右两端应力也没有超出许用应力,可以判断控温流道的设计合理。

64.步骤十:运算结束后,分析模具的应力场数据和温度场数据,以此判断是否需要优化模具内部的控温流道模型。如果温度过高或应力超出材料的许用应力要求,则需要修改产品的三维模型,重构模具内部的控温流道三维模型。再次运算之后,检查控温流道是否满足降温需求及设计合理性,对模具重复进行循环分析和检验,直到得到合格的包含控温流道的模具模型。实例模拟计算模具内部最高温度为152.4℃,最高应力110mpa,达到使用要求。

65.需要具体说明的是,控温流道模型的优化具体包括调整控温流道形状,在应力集中处增加倒角过渡,使模具的应力分布更好。输出结构合理的控温流道模型step文件,在控温流道设计过程中可根据实际模具结构调整控温流道的形状和尺寸,导入abaqus cae软件模拟分析验证可行性。

66.步骤十一:将得到的包含控温流道的模具模型导出,用于开发模具。

67.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明公开的技术范围内,可轻易想到各种等效的修改或替换,这些修改或替换都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1