一种板式橡胶支座竖向压应力的现场检测和计算分析方法与流程

1.本发明涉及一种板式橡胶支座竖向压应力的现场检测和计算分析方法,尤其是一种公路桥梁板式橡胶支座使用过程中竖向压应力的现场检测和计算分析方法,该板式橡胶支座不包含四氟滑板支座,属于桥梁质量检测技术领域,本计算方法适应于使用过程中受到竖向压应力作用的外观完好、无开裂破损、无脱空、无剪切变形的板式橡胶支座。

背景技术:

2.桥梁橡胶支座主要分为板式橡胶支座、盆式橡胶支座和球形支座三类,其中板式橡胶支座在公路工程中应用最广泛。根据交通运输部相关规定必须对桥梁橡胶支座进行安装质量检测,以确保通车使用过程中桥梁能安全运营。

3.桥梁板式橡胶支座存在的质量缺陷主要有以下几类:

4.(1)局部脱空(板式支座顶面局部脱离梁板底面或支座底面局部脱离支座垫石顶面的病害表现);

5.(2)剪切偏压变形(板式支座受横向剪切力影响发生横向位移的病害表现);

6.(3)支座开裂(因受外部因素影响板式支座的表面出现水平裂缝或者是网状裂纹的病害表现);

7.(4)支座失效(板式支座因施工质量问题或其他意外原因造成的完全不承担桥梁上部结构所产生的荷载的病害表现)。

8.因桥梁设计时是把上部产生的荷载(重力)分配到每一块板式橡胶支座上,如果出现部分支座失效,桥梁上部结构荷载(重力)将重新分配,会造成超载支座损坏或是桥梁混凝土构件开裂的后果,会严重影响桥梁安全运营。

9.因此,检测桥梁板式橡胶支座的受力状态显得尤其重要。

10.目前,针对在建公路工程桥梁板式橡胶支座和营运期桥梁板式橡胶支座两类桥梁板式橡胶支座的质量检测存在的问题有:在日常的桥梁板式橡胶支座施工中部分施工人员在发现支座完全脱空(失效)后,在脱空部位采用填充物质(水泥砂浆、铁片等)的方式进行简单处理,造成此类支座从外观上看无法发现质量问题,实则已经是完全不受力的失效支座。

11.目前已有橡胶支座检测装置主要有以下几类:

12.(1)橡胶支座剪切变形角度测量类,简称为第一类装置;

13.(2)橡胶支座变形监测类,简称为第二类装置;

14.(3)橡胶支座红外线热成像检测内部缺陷类,简称为第三类装置;

15.(4)橡胶支座移位的单相机摄影测量类,简称为第四类装置。

16.现有的这些装置的特点包括:

17.(1)橡胶支座剪切变形角度测量类装置技术特点是能够直接测量支座的剪切变形角度;

18.(2)橡胶支座变形监测类装置技术特点是能够通过长期数据采集获取少量特定受

监测支座的变形数据;

19.(3)橡胶支座红外线热成像检测内部缺陷类装置技术特点是能够通过红外线热成像技术对支座内部病害进行检测;

20.(4)橡胶支座移位的单相机摄影测量类技术特点是通过对粘贴在橡胶支座上的标记点进行多次拍照,利用摄影测量算法进行三维空间点重构及优化计算出橡胶支座的位移。

21.现有的这些装置的不足之处包括:缺少对公路桥梁板式橡胶支座使用过程中受到的竖向压应力理论计算方法。公路桥梁板式橡胶支座在使用过程中受到桥梁上部结构产生的竖向压应力和横向剪切应力的作用。以上四类检测装置都缺少相关的应力方法。

技术实现要素:

22.本发明的目的在于克服现有的橡胶支座检测装置存在的缺陷,提供一种公路桥梁板式橡胶支座使用过程中的现场检测和应力计算方法,包括以下步骤:

23.步骤1,相关技术资料收集。收集受检板式橡胶支座对应的质检报告,使用受检支座桥梁的设计文件,受检支座生产厂家提供的产品信息等相关技术资料。

24.步骤2,技术资料整理。通过整理上述资料找到与计算相关的重要参数。

25.步骤3,测区布置。在受检板式橡胶支座侧面布置3个测区。

26.步骤4,数据采集。在布置好的3个测区位置采集受检支座厚度数据,单位精确到mm。

27.步骤5,数据分析。使用现场采集的数据和技术资料中查找到的重要参数计算受检板式橡胶支座在使用过程中受到的竖向压应力。

28.本计算方法只适应于使用过程中受到竖向压应力的板式橡胶支座,如板式支座已发生剪切变形则不能使用本方法进行竖向压应力计算。

29.进一步地,在步骤3中,以路线前进方向为顺桥面方向,在板式橡胶支座侧面向前端或向后端中间位置布置1#测区(为方便现场检测,当板式橡胶支座侧面向前端靠近下部结构外侧时测区设置在向前端,当板式橡胶支座侧面向后端靠近下部结构外侧时测区设置在向后端,若单排支座向前端和向后端都靠近下部结构外侧时,根据现场实际情况选取便于操作的一端设置1#测区。),向右侧中间位置布置2#测区,向左侧中间位置布置3#测区。圆形和矩形支座都使用该方法布置测区。

30.进一步地,在步骤5中,通过采集的受检支座厚度数据,分别计算向前(后)端、向右侧、向左侧的竖向压缩变形值:

31.δq=h

s-h1(mm)

32.δh=h

s-h2(mm)

33.δz=h

s-h3(mm)

34.式中:

35.hs-板式橡胶支座在质检报告中的厚度实验室实测值(单位:mm);

36.h1-板式橡胶支座在检测时顺桥向前(后)端厚度实验室实测值(单位:mm);

37.h2-板式橡胶支座在检测时横桥向右侧厚度实验室实测值(单位:mm);

38.h3-板式橡胶支座在检测时顺桥向左侧厚度实验室实测值(单位:mm);

39.δq-板式橡胶支座在检测时顺桥向前(后)端的竖向压缩变形值(单位:mm);

40.δy-板式橡胶支座在检测时顺桥向右侧的竖向压缩变形值(单位:mm);

41.δz-板式橡胶支座在检测时横桥向左侧的竖向压缩变形值(单位:mm)。

42.进一步地,通过下面公式计算竖向压应变值:

[0043][0044]

式中:

[0045]

ts-板式橡胶支座在质检报告中的实验室实测橡胶层总厚度(单位:mm);

[0046]

δc-板式橡胶支座在检测时顺桥向和横桥向的三个竖向压缩变形值的平均值(单位:mm);

[0047]

εi-板式橡胶支座在检测时的竖向压应变值。

[0048]

进一步地,通过下面公式计算竖向压应力值:

[0049]

σi=ei×

εi(mpa)

[0050]

式中:

[0051]

σi-板式橡胶支座在检测时的受到的上部结构施加的竖向压应力(单位:mpa);

[0052]ei

-板式橡胶支座在质检报告中的抗压弹性模量实验室实测值(单位:mpa);

[0053]

进一步地,进行受力状态分析,当竖向压应力σi:

[0054]

a)σi>70mpa时,公路桥梁板式橡胶支座处于超极限抗压受力状态(70mpa为公路行业试验标准《公路板式橡胶支座》jt/t4-2019中确定的极限抗压值);

[0055]

b)σi=70mpa时,公路桥梁板式橡胶支座处于极限抗压受力状态;

[0056]

c)σ

设计

<σi<70mpa时,公路桥梁板式橡胶支座处于大于设计抗压受力状态;

[0057]

d)σi=σ

设计

时,公路桥梁板式橡胶支座处于达到设计抗压受力状态;

[0058]

e)0mpa<σi<σ

设计

时,公路桥梁板式橡胶支座处于小于设计抗压受力状态;

[0059]

f)σi=0mpa时,公路桥梁板式橡胶支座处于不受力失效状态。

[0060]

本发明的优点在于:

[0061]

(1)能对公路桥梁板式橡胶支座使用过程中受到的竖向压应力进行理论计算;

[0062]

(2)能对板式橡胶支座使用过程所受到的竖向压应力进行受力分析,能够对判别超极限抗压支座和不受力失效支座提供客观的科学数据;

[0063]

(3)能在支座安装或更换过程中为施工人员提供理论数据上的指导。

附图说明

[0064]

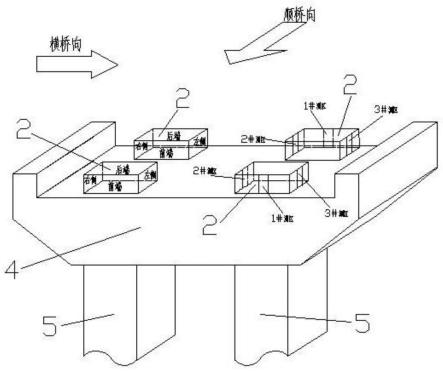

图1为板式橡胶支座使用示意图。

[0065]

图2为板式橡胶支座测区布置图。

[0066]

图3为板式橡胶支座数据采集示意图。

[0067]

图中:1-桥梁上部结构,2-板式橡胶支座,3-支座垫石,4-桥梁下部结构(含盖梁、桥台等),5-墩柱。

具体实施方式

[0068]

实施例1

[0069]

一种板式橡胶支座竖向压应力的现场检测和计算分析方法,包括以下步骤:

[0070]

(1)相关技术资料收集

[0071]

因为根据交通运输部相关规定,公路工程桥梁板式橡胶支座的每一个批次在投入使用前都必须对支座的外观质量、材料、生产工艺(长度、宽度、厚度等)、力学性能(抗压弹性模量、抗剪弹性模量、极限抗压、老化抗剪等)、内部质量进行质量检测。检测完成后,质检单位必须出具质检报告,施工单位在收到检测结论合格的质检报告后,才能把这一批次的橡胶支座投入使用(检测结论不合格不允许使用)。所以必须收集质检单位出具的对应批次质检报告。

[0072]

此外,桥梁设计时是把上部产生的荷载(重力)根据设计要求分配到每一块板式橡胶支座上。所以相关设计资料也是必须收集的重要技术资料。

[0073]

(2)技术资料整理

[0074]

通过整理收集到的质检报告,找到受检支座对应的力学性能指标技术要求抗压弹性模量数值(ei)和生产工艺指标中的厚度测量值(hs)。通过整理收集到的设计资料或联系设计人员,找到受检支座对应的设计竖向压应力值(σ

设计

)。

[0075]

(3)测区布置

[0076]

如图1-图3所示,以路线前进方向为顺桥面方向,在板式橡胶支座侧面向前端或向后端中间位置布置1#测区(为方便现场检测,当板式橡胶支座侧面向前端靠近下部结构外侧时测区设置在向前端,当板式橡胶支座侧面向后端靠近下部结构外侧时测区设置在向后端,若单排支座向前端和向后端都靠近下部结构外侧时,根据现场实际情况选取便于操作的一端设置1#测区。),向右侧中间位置布置2#测区,向左侧中间位置布置3#测区。圆形和矩形支座都使用该方法布置测区。

[0077]

(4)数据采集

[0078]

使用检定有效期内的测量工(如:卡尺)具对1#、2#、3#三个测区位置的橡胶支座厚度进行测量。测量时每个测区测量三次,取三次测量数据的平均值,得到三个测区对应的测量值h1、h2、h3,测量单位精确到1毫米。测量结果和算术平均值之间的偏差不应大于算术平均值的3%,否则必须对该组数据重新复核测量。

[0079]

(5)数据分析

[0080]

三个测区位置的竖向压缩变形值通过下面公式计算:

[0081]

δq=h

s-h1(mm)

[0082]

δh=h

s-h2(mm)

[0083]

δz=h

s-h3(mm)

[0084]

式中:

[0085]hs

-板式橡胶支座在质检报告中的厚度实验室实测值(单位:mm);

[0086]

h1-板式橡胶支座在检测时1#测区厚度现场实测值(单位:mm);

[0087]

h2-板式橡胶支座在检测时2#测区厚度现场实测值(单位:mm);

[0088]

h3-板式橡胶支座在检测时3#测区厚度现场实测值(单位:mm);

[0089]

δq-板式橡胶支座在检测时1#测区的竖向压缩变形值(单位:mm);

[0090]

δy-板式橡胶支座在检测时2#测区的竖向压缩变形值(单位:mm);

[0091]

δz-板式橡胶支座在检测时3#测区的竖向压缩变形值(单位:mm)。

[0092]

竖向压应变值通过下面公式计算:

[0093][0094]

ts-板式橡胶支座在质检报告中的实验室实测橡胶层总厚度(单位:mm);

[0095]

δc-板式橡胶支座在检测时顺桥向和横桥向的三个竖向压缩变形值的算术平均值(单位:mm);

[0096]

εi-板式橡胶支座在检测时的竖向压应变值。

[0097]

竖向压应力值通过下面公式计算:

[0098]

σi=ei×

εiꢀꢀ

(mpa)

[0099]

σi-板式橡胶支座在检测时的受到的上部结构施加的竖向压应力(单位:mpa);

[0100]ei

-板式橡胶支座在质检报告中的抗压弹性模量实验室实测值(单位:mpa);

[0101]

受力状态分析:

[0102]

σi>70mpa(70mpa为公路行业试验标准《公路板式橡胶支座》jt/t4-2019中确定的极限抗压值。)时公路桥梁板式橡胶支座处于超极限抗压受力状态;

[0103]

σi=70mpa时公路桥梁板式橡胶支座处于极限抗压受力状态;

[0104]

σ

设计

<σi<70mpa时公路桥梁板式橡胶支座处于大于设计抗压小于极限抗压受力状态;

[0105]

σ

设计

=σi时公路桥梁板式橡胶支座处于达到设计抗压受力状态;

[0106]

0mpa<σi<σ设计时公路桥梁板式橡胶支座处于小于设计抗压受力状态;

[0107]

0mpa=σi时公路桥梁板式橡胶支座处于不受力失效状态。

[0108]

发明人将本方法应用于公路桥梁工程使用中板式橡胶支座的竖向压应力检测,其效果完全达到设计要求。

[0109]

实施例2:对某座桥梁的工程质量进行交工检测

[0110]

首先对相关技术资料进行收集。通过委托检测单位收集到了该桥梁的橡胶支座质量检测报告、设计图纸及相关资料;技术资料整理。通过整理收集到的资料查找到信息有,支座规格:gbzj400

×

450

×

99(公路用板式橡胶支座,矩形,长400毫米,宽450毫米,支座厚度99毫米。),受检支座对应的技术要求抗压弹性模量数值ei=477(mpa),厚度测量值hs=99.0(mm),设计竖向压应力值σ

设计

=40(mpa),橡胶层总厚度ts=71(mm)。选出其中具有代表性的三个支座进行具体分析。

[0111]

①

该桥梁的2-1#板式橡胶支座。

[0112]

a、布置测区。以路线前进方向为顺桥面方向,在板式橡胶支座侧面向前端中间位置布置1#测区,向右侧中间位置布置2#测区,向左侧中间位置布置3#测区。

[0113]

b、数据采集。1#测区的测量值分别为:91(mm)、91(mm)、91(mm),算术平均值为:h1=91(mm);2#测区的测量值分别为:92(mm)、92(mm)、92(mm),算术平均值为:h2=92(mm);3#测区的测量值分别为:92(mm)、92(mm)、92(mm),算术平均值为:h3=92(mm);

[0114]

c、数据分析。已知h1=91(mm)、h2=92(mm)、h3=92(mm)、ei=477(mpa)、hs=99.0(mm)、ts=71(mm)。

[0115]

三个测区位置的竖向压缩变形值通过下面公式计算:

[0116]

δq=h

s-h1=8(mm)

[0117]

δh=h

s-h2=7(mm)

[0118]

δz=h

s-h3=7(mm)

[0119]

三个测区位置的竖向压缩变形值的算术平均值通过下面公式计算:

[0120]

δc=(δq+δh+δz)/3=7.33(mm)

[0121]

该支座竖向压应变值通过下面公式计算:

[0122][0123]

该支座竖向压应力值通过下面公式计算:

[0124]

σi=ei×

εi=49.72(mpa)

[0125]

d、受力状态分析。该支座σ

设计

<σi<70mpa,支座处于大于设计抗压小于极限抗压受力状态。

[0126]

②

该桥梁的3-3#板式橡胶支座。

[0127]

a、布置测区。以路线前进方向为顺桥面方向,在板式橡胶支座侧面向前端中间位置布置1#测区,向右侧中间位置布置2#测区,向左侧中间位置布置3#测区。

[0128]

b、数据采集。1#测区的测量值分别为:89(mm)、89(mm)、89(mm),算术平均值为:h1=89(mm);2#测区的测量值分别为:88(mm)、88(mm)、88(mm),算术平均值为:h2=88(mm);3#测区的测量值分别为:88(mm)、88(mm)、88(mm),算术平均值为:h3=88(mm)。

[0129]

c、数据分析。已知h1=89(mm)、h2=88(mm)、h3=88(mm)、ei=477(mpa)、hs=99.0(mm)、ts=71(mm)。

[0130]

三个测区位置的竖向压缩变形值通过下面公式计算:

[0131]

δq=h

s-h1=10(mm)

[0132]

δh=h

s-h2=11(mm)

[0133]

δz=h

s-h3=11(mm)

[0134]

三个测区位置的竖向压缩变形值的算术平均值通过下面公式计算:

[0135]

δc=(δq+δh+δz)/3=10.67(mm)

[0136]

该支座竖向压应变值通过下面公式计算:

[0137][0138]

该支座竖向压应力值通过下面公式计算:

[0139]

σi=ei×

εi=71.66(mpa)

[0140]

d、受力状态分析。该支座σi>70mpa,支座处于超极限抗压受力状态。

[0141]

③

该桥梁的1-3#板式橡胶支座。

[0142]

a、布置测区。以路线前进方向为顺桥面方向,在板式橡胶支座侧面向前端中间位置布置1#测区,向右侧中间位置布置2#测区,向左侧中间位置布置3#测区。

[0143]

b、数据采集。1#测区的测量值分别为:99.0(mm)、99.0(mm)、99.0(mm),算术平均值为:h1=99.0(mm);2#测区的测量值分别为:99.0(mm)、99.0(mm)、99.0(mm),算术平均值为:h2=99.0(mm);3#测区的测量值分别为:99.0(mm)、99.0(mm)、99.0(mm),算术平均值为:h3=99.0(mm)。

[0144]

c、数据分析。已知h1=99.0(mm)、h2=99.0(mm)、h3=99.0(mm)、ei=477(mpa)、hs=

99.0(mm)、ts=71(mm)。

[0145]

三个测区位置的竖向压缩变形值通过下面公式计算:

[0146]

δq=h

s-h1=0(mm)

[0147]

δh=h

s-h2=0(mm)

[0148]

δz=h

s-h3=0(mm)

[0149]

三个测区位置的竖向压缩变形值的算术平均值通过下面公式计算:

[0150]

δc=(δq+δh+δz)/3=0(mm)

[0151]

该支座竖向压应变值通过下面公式计算:

[0152][0153]

该支座竖向压应力值通过下面公式计算:

[0154]

σi=ei×

εi=0(mpa)

[0155]

d、受力状态分析。σi=0mpa,支座处于不受力失效状态。

[0156]

实施例3

[0157]

在现场检测开始前,必须对受检板式橡胶支座的剪切变形情况进行判断,如板式支座已发生剪切变形将会对计算结果产生严重的影响,所以本发明的计算方法不能用于发生剪切变形的板式橡胶支座(外观完好,无开裂破损,无脱空)的竖向压应力计算。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1