一种盾构机机电液联合仿真方法与流程

1.本发明涉及盾构机领域,具体涉及一种盾构机机电液联合仿真方法。

背景技术:

2.随着我国基础建设迅速发展,盾构机更多被选用为隧道挖掘的专用机械。对于盾构机,其构造特殊且体积庞大,需要机械系统、电气系统以及液压系统的共同作用才能实现正常工作。然而,所述系统之间存在强耦合和非线性关系,同时盾构机工作的地质环境较为复杂,导致负载经常变化,受力相互耦合,使得盾构机的整机仿真分析难度较大。

3.在现有技术中,对于盾构机动力学仿真中盾体的支承隧道地质仿真模型,通常采用离散元模型模拟土壤粒子。在离散元支承隧道地质仿真模型的作用下,盾构机保持掘进姿态。但是,采用此种方法进行仿真,计算规模大且仿真效率低。同时,对于盾构机的掘进模拟更多为直线掘进模拟,转向掘进模拟的研究较少。或者,在模拟的过程中,采用非常复杂的离散元支承隧道地质仿真模型,并配以完全基于实际模型的推进油缸后端阻尼安装的推进系统。但是,采用此种方法进行仿真,计算量大且收敛性差。

4.另外,对于盾构机中主要机械部件的刚度与强度的设计及校核以及液压系统的设计及校核,通常采用独立式校核方式,即根据经验,人为设定极限载荷工况,并在纯静力学工况下进行静强度校核设计以及独立的液压能力校核设计。但是,此种方法采用独立式的静态评估方法,难以准确反映各系统的真实动态状态以及相互之间的耦合关系,也无法评估人为定义的工况即为最恶劣的工况,因此容易导致各主要机械部件的受力情况与液压系统的冲击、波动特性以及所需极限能力无法进行正确评估,导致结果与实际有较大的偏差,甚至造成设计校核失败、产品出现严重的设计问题。

5.综上所述,急需一种盾构机机电液联合仿真方法,使支承隧道地质仿真模型、机械多体动力学仿真模型以及电液控制系统仿真模型实现一体化,解决现有技术中存在的缺陷。

技术实现要素:

6.本发明目的在于提供一种盾构机机电液联合仿真方法,实现支承隧道地质仿真模型、机械多体动力学仿真模型以及电液控制系统仿真模型的一体化,具体技术方案如下:

7.一种盾构机机电液联合仿真方法,包括以下步骤:

8.步骤s100:建立仿真模型,具体是:

9.在动力学仿真软件中建立支承隧道地质仿真模型与机械多体动力学仿真模型;

10.在液压系统仿真软件中建立电液控制系统仿真模型;其中,所述电液控制系统的子系统包括推进液压系统、铰接液压系统、螺旋输送机液压系统以及管片拼装机液压系统;

11.步骤s200:联合仿真,具体是:

12.基于动力学仿真软件-液压系统仿真软件的机电液联合仿真技术,输入双向联合仿真接口;其中,动力学仿真软件为主控,液压系统仿真软件为从控;

13.液压系统仿真软件中的电液控制系统仿真模型向动力学仿真软件中的机械多体动力学仿真模型传递信号,驱动机械多体动力学仿真模型进行动力学仿真;

14.机械多体动力学仿真模型将动力学仿真产生的信号反向传递给电液控制系统仿真模型进行反向修正;

15.输出仿真数据。

16.优选的,在步骤s200中,联合仿真包括对推进液压系统以及铰接液压系统进行联合仿真,具体包括如下步骤:

17.步骤s201:将电液控制系统仿真模型的速度信号作为原始的控制参数,输入液压系统仿真软件中;

18.步骤s202:液压系统仿真软件运行所述参数,得到动态液压力;

19.步骤s203:将动态液压力作为主动输入信号,传递给机械多体动力学仿真模型;

20.步骤s204:机械多体动力学仿真模型接收所述信号,进行动力学仿真;

21.步骤s205:机械多体动力学仿真模型将动力学仿真产生的速度信号反向传递给电液控制系统仿真模型,对电液控制系统仿真模型的控制参数进行反向修正;

22.步骤s206:输出仿真数据。

23.优选的,在步骤s200中,联合仿真还包括对螺旋输送机液压系统以及管片拼装机液压系统进行联合仿真,具体是:

24.步骤s211:采用pid控制,将电液控制系统仿真模型的位移信号或者角度信号作为原始的控制参数,传递给机械多体动力学仿真模型;

25.步骤s212:机械多体动力学仿真模型接收所述信号,进行动力学仿真;

26.步骤s213:机械多体动力学仿真模型将动力学仿真产生的力矩信号或者扭距信号反向传递给电液控制系统仿真模型,对电液控制系统仿真模型的控制参数进行反向修正;

27.步骤s214:输出仿真数据。

28.优选的,在步骤s100中,建立支承隧道地质仿真模型,具体是:采用creo软件,建立刚性隧道仿真模型以及与之对应的盾体外轮廓仿真模型,导入动力学仿真软件中;所述刚性隧道仿真模型和盾体外轮廓仿真模型之间还包括六向衬套单元与刚性滑动单元;

29.其中,所述六向衬套单元与刚性滑动单元以及盾体外轮廓仿真模型连接,用于模拟盾构机实际掘进过程中土壤与盾体的力-位移关系;所述刚性滑动单元与六向衬套单元以及刚性隧道仿真模型连接,用于模拟盾构机实际掘进过程中隧道与盾体的接触;所述六向衬套单元与刚性滑动单元配合实现模拟盾体在隧道中的掘进。

30.优选的,在步骤s100中,还包括对支承隧道地质仿真模型进行对标与修正,具体是:根据盾构机实际掘进的历史运行数据,对机械多体动力学仿真模型加载分区液压推进力,对盾体外轮廓上四象限点处的六向衬套单元的六向力学参数进行对标与修正,完成支承隧道地质仿真模型的对标与修正;

31.其中,所述历史运行数据包括盾体中心线轨迹、盾体外轮廓上四象限点处的土压力、液压系统中的分区液压推进力、盾体前段与盾体后段的姿态轨迹以及同时间段内的隧道地质参数。

32.优选的,在步骤s100中,建立机械多体动力学仿真模型,具体是:采用creo软件,构建盾构机主要机械部件的三维模型,将所述三维模型导入动力学仿真软件中,并在动力学

仿真软件中建立相应的连接关系,装配成机械多体动力学仿真模型;

33.其中,所述主要机械部件包括刀盘、前盾、中盾、后盾、主驱动、推进油缸组、铰接油缸组、螺旋输送机以及管片拼装机。

34.优选的,在步骤s100中,建立机械多体动力学仿真模型,还需对推进油缸组以及铰接油缸组的仿真模型进行解冗余工作,具体包括如下步骤:

35.步骤s101:按照推进油缸组在盾构机中的分区控制模式进行分区,并在每个油缸与盾体间采用六向衬套单元,用于模拟关节轴承以及阻尼套;

36.步骤s102:根据关节轴承以及阻尼套的结构和材料参数,建立关节轴承以及阻尼套的有限元模型;

37.步骤s103:对六向衬套单元加载单向的单位力或者单位力矩,并求出六向衬套单元的刚度系数,得到六向刚度系数;

38.步骤s104:根据盾构机实际掘进的推进油缸压力、行程以及车体姿态轨迹数据,在机械多体动力学仿真模型中对所述六向刚度参数进行调整与修正,完成解冗余工作。

39.优选的,在步骤s100中,还包括对机械多体动力学仿真模型进行对标与修正,具体是:根据盾构机实际掘进的历史运行数据,对机械多体动力学仿真模型施加重力载荷并取所需数据,对机械多体动力学仿真模型进行对标与修正;

40.其中,所需数据为推进油缸组分区推力及位移数据、铰接油缸组推力及位移数据、主驱动转速及转矩数据、螺旋输送机液压系统转速及转矩数据、管片拼装机液压系统马达转速及转矩数据、盾构机车身姿态数据以及中心轨迹线数据。

41.优选的,在步骤s100中,建立电液控制系统仿真模型,具体是:根据盾构机的参数,建立盾构机的电液控制系统原理模型,将所述电液控制系统原理模型在液压系统仿真软件中进行搭建,建立对应的电液控制系统仿真模型,并对所述电液控制系统的子系统进行分区控制建模。

42.优选的,在步骤s100中,还包括对电液控制系统仿真模型进行对标与修正,具体是:

43.根据盾构机实际掘进的历史运行数据,对推进液压系统以及铰接液压系统的对标与修正:取实际液压缸推力、位移以及速度数据,进行闭环仿真,修正液压控制阀、执行机构以及仿真模型的参数;

44.根据盾构机实际掘进的历史运行数据,对螺旋输送机液压系统以及管片拼装机液压系统的对标与修正:采用pid控制马达转速、油缸推力以及位移关系,修正液压系统参数模型。

45.应用本发明的技术方案,具有的有益效果为:本发明提供的盾构机机电液联合仿真方法,为多学科联合仿真方法,可以使得盾构机在融合支承隧道地质作用的基础上,实现支承隧道地质仿真模型、机械多体动力学仿真模型以及电液控制系统仿真模型的一体化,所述三类仿真模型均根据盾构机实际掘进的历史运行数据,进行了对标与修正,从而为整机的联合仿真提供了模型基础;同时,所述联合仿真方法为基于动力学仿真软件与液压系统仿真软件的双向耦合联合仿真,能够根据不同子系统的需求,双向传递物理参数,通过动态且迭代完成整机的联合仿真,为整机的设计以及校核提供边界条件以及载荷条件,确保在整机动态运行的过程中仿真分析的准确性、便捷性以及高效性。

46.除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

47.构成本技术的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

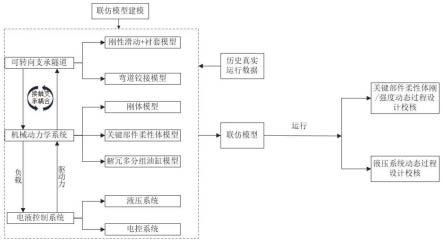

48.图1是本发明优选实施例提供的盾构机机电液联合仿真方法的工作原理图;

49.图2是本发明优选实施例提供的前段刚性隧道仿真模型与后段刚性隧道仿真模型连接部位的结构示意图;

50.图3是本发明优选实施例提供的刚性隧道仿真模型与盾体外轮廓仿真模型连接的结构示意图;

51.其中,1、刚性隧道仿真模型,1.1、前段刚性隧道仿真模型,1.2、后段刚性隧道仿真模型,1.3、转动中心,2、盾体外轮廓仿真模型,3、六向衬套单元,4、刚性滑动单元。

具体实施方式

52.以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

53.实施例:

54.本实施例公开了一种优选的盾构机机电液联合仿真方法,参见图1,在动力学仿真软件中建立支承隧道地质仿真模型与机械多体动力学仿真模型、在液压系统仿真软件中建立电液控制系统仿真模型;其中,所述电液控制系统的子系统包括推进液压系统、铰接液压系统、螺旋输送机液压系统以及管片拼装机液压系统;所述动力学仿真软件优选为adams,所述液压系统仿真软件优选为amesim;通过盾构机实际掘进的历史运行数据,对所述三类仿真模型进行对标与修正,再进行联合仿真,具体包括如下步骤:

55.步骤s100:建立仿真模型,具体是:

56.在adams中建立支承隧道地质仿真模型,具体是:

57.采用creo软件,按照实际的隧道直径尺寸,建立刚性隧道仿真模型1;参见图2,优选的刚性隧道仿真模型1包括前段刚性隧道仿真模型1.1以及后段刚性隧道仿真模型1.2,所述前段刚性隧道仿真模型1.1与后段刚性隧道仿真模型1.2均为刚性体,且在转动中心1.3处通过采用六向衬套单元进行连接,用于模拟带刚度以及阻尼的球铰连接;

58.建立与刚性隧道仿真模型1对应的盾体外轮廓仿真模型2;所述盾体外轮廓仿真模型2的盾体分为前盾、中盾以及后盾,且中盾前后部分离。所述盾体外轮廓仿真模型2与刚性隧道仿真模型1配合实现前段刚性隧道仿真模型1.1的长度可以覆盖盾体的前盾至中盾前后部的部位,后段刚性隧道仿真模型1.2的长度可以覆盖盾体的中盾前后部至后盾的部位。

59.将所述刚性隧道仿真模型1与盾体外轮廓仿真模型2导入adams中;参见图3,所述刚性隧道仿真模型1和盾体外轮廓仿真模型2之间还包括六向衬套单元3与刚性滑动单元4。具体的,所述六向衬套单元3与刚性滑动单元4以及盾体外轮廓仿真模型2连接,用于模拟盾构机实际掘进过程中土壤与盾体的力-位移关系;所述刚性滑动单元4与六向衬套单元3以及刚性隧道仿真模型1连接,用于模拟盾构机实际掘进过程中隧道与盾体的接触;所述六向

衬套单元3与刚性滑动单元4配合实现模拟盾体在隧道中的掘进。

60.具体的,通过控制推进系统分区液压力的大小,可以实现模拟盾体在隧道中的弯道转向运动。

61.具体的,还包括对支承隧道地质仿真模型进行对标与修正,具体是:根据盾构机实际掘进的历史运行数据,对机械多体动力学仿真模型加载分区液压推进力,对盾体外轮廓上四象限点处的六向衬套单元的六向力学参数进行对标与修正,包括三向平动以及三向转动,完成支承隧道地质仿真模型的对标与修正;

62.其中,所述历史运行数据包括盾体中心线轨迹、盾体外轮廓上四象限点处的土压力、液压系统中的分区液压推进力、盾体前段与盾体后段的姿态轨迹以及同时间段内的隧道地质参数。

63.在adams中建立机械多体动力学仿真模型,具体是:

64.采用creo软件,构建盾构机主要机械部件的三维模型,将所述三维模型导入adams中,并按照盾构机中各主要机械部件的约束关系在adams中建立相应的连接关系,并赋予相对应的材料信息或者惯量信息,装配成机械多体动力学仿真模型;

65.其中,所述主要机械部件包括刀盘、前盾、中盾、后盾、主驱动、推进油缸组、铰接油缸组、管片拼装机以及螺旋输送机;

66.进一步的,在构建主要机械部件的三维模型时,对螺栓、螺母、销钉类连接件以及结构件进行了忽略以及简化;

67.优选的,在装配机械多体动力学仿真模型时,刀盘与轴承座之间采用旋转副,轴承座与主驱动之间采用固定副,前盾与中盾前部之间采用固定副,中盾后部与后盾之间采用固定副。

68.具体的,对于管片拼装机液压系统,采用有限元分析软件对扼架及托梁进行有限元模态计算分析,为提高后续仿真的速度以及精度,网格类型采用六面体,并生成后缀为mnf的柔性体模型文件;将所述柔性体模型导入机械多体动力学仿真模型中,对管片拼装机中的悬臂结构进行柔性体建模替代,建立刚柔耦合模型;具体的,所述有限元分析软件优选为abaqus。

69.具体的,在建立机械多体动力学仿真模型的过程中,还需对推进油缸组以及铰接油缸组的仿真模型进行解冗余工作,具体包括如下步骤:

70.步骤s101:按照推进油缸组在盾构机中的分区控制模式进行分区,并在每个油缸与盾体间采用六向衬套单元,用于模拟关节轴承以及阻尼套;

71.步骤s102:根据关节轴承以及阻尼套的结构和材料参数,建立关节轴承以及阻尼套的有限元模型;

72.步骤s103:对六向衬套单元加载单向的单位力或者单位力矩,并求出六向衬套单元的刚度系数,得到六向刚度系数;具体的,六向方位为三向平动以及三向旋转;

73.步骤s104:根据盾构机实际掘进的推进油缸压力、行程以及车体姿态轨迹数据,在机械多体动力学仿真模型中对所述六向刚度系数进行调整与修正,完成解冗余工作。

74.具体的,还包括对机械多体动力学仿真模型进行对标与修正,具体是:根据盾构机实际掘进的历史运行数据,对机械多体动力学仿真模型施加重力载荷并取所需数据,对机械多体动力学仿真模型进行对标与修正;

75.其中,所需数据包括推进油缸组分区推力及位移数据、铰接油缸组推力及位移数据、主驱动转速及转矩数据、螺旋输送机液压系统转速及转矩数据、管片拼装机液压系统马达转速及转矩数据、盾构机车身姿态数据以及中心轨迹线数据。

76.在amesim中建立电液控制系统仿真模型,具体包括如下步骤:

77.根据盾构机的参数,建立盾构机的电液控制系统原理模型,将所述电液控制系统原理模型在amesim中进行搭建,建立对应的电液控制系统仿真模型,并对所述电液控制系统的子系统进行分区控制建模。

78.具体的,还包括对电液控制系统仿真模型进行对标与修正,具体是:

79.根据盾构机实际掘进的历史运行数据,对推进液压系统以及铰接液压系统的对标与修正:取实际液压缸推力、位移以及速度数据,进行闭环仿真,修正液压控制阀、执行机构以及仿真模型的参数;

80.根据盾构机实际掘进的历史运行数据,对螺旋输送机液压系统以及管片拼装机液压系统的对标与修正:采用pid控制马达转速、油缸推力以及位移关系,修正液压系统参数模型。

81.步骤s200:联合仿真,具体是:

82.基于adams-amesim的机电液联合仿真技术,输入双向的联合仿真接口;其中,adams为主控,amesim为从控;amesim中的电液控制系统仿真模型向adams中的机械多体动力学仿真模型传递信号,驱动机械多体动力学仿真模型进行动力学仿真;机械多体动力学仿真模型将动力学仿真产生的信号反向传递给电液控制系统仿真模型进行反向修正;输出仿真数据。

83.具体的,对推进液压系统以及铰接液压系统进行联合仿真,具体包括如下步骤:

84.步骤s201:将电液控制系统仿真模型的速度信号作为原始的控制参数,输入amesim中;其中,所述速度信号为盾构机实际掘进过程中,电液控制系统推进位移对时间的变化得到的速度所对应的流量电信号;

85.步骤s202:amesim运行所述参数,得到动态液压力;

86.步骤s203:将动态液压力作为主动输入信号,传递给机械多体动力学仿真模型;

87.步骤s204:机械多体动力学仿真模型接收所述信号,进行动力学仿真;

88.步骤s205:机械多体动力学仿真模型将动力学仿真产生的速度信号反向传递给电液控制系统仿真模型,对电液控制系统仿真模型的控制参数进行反向修正;

89.步骤s206:输出仿真数据。

90.在对推进液压系统以及铰接液压系统进行联合仿真的过程中,所述联合仿真的过程为双向耦合、动态且迭代式进行的仿真。在所述联合仿真的过程中,可以动态获得包含隧道的机械系统、推进液压系统、铰接液压系统以及控制系统的运行参数。

91.具体的,对螺旋输送机液压系统以及管片拼装机液压系统进行联合仿真,具体包括如下步骤:

92.步骤s211:采用pid控制,将电液控制系统仿真模型的位移信号或者角度信号作为原始的控制参数,传递给机械多体动力学仿真模型;

93.步骤s212:机械多体动力学仿真模型接收所述信号,进行动力学仿真;

94.步骤s213:机械多体动力学仿真模型将动力学仿真产生的力矩信号或者扭距信号

反向传递给电液控制系统仿真模型,对电液控制系统仿真模型的控制参数进行反向修正;

95.步骤s214:输出仿真数据。

96.在对螺旋输送机液压系统以及管片拼装机液压系统进行联合仿真的过程中,所述联合仿真的为双向联合仿真。在所述联合仿真的过程中,可以动态获得包含隧道的机械系统、螺旋输送机液压系统、管片拼装机液压系统以及控制系统的运行参数。

97.本实施例提供的盾构机机电液联合仿真方法为基于adams与amesim的双向耦合联合仿真,能够根据不同子系统的需求,双向传递物理参数,通过动态且迭代完成整机的联合仿真,为整机的设计以及校核提供边界条件以及载荷条件。通过本实施例提供的盾构机机电液联合仿真,能够获得盾构机在掘进过程中,隧道、机械系统、液压系统以及控制系统在动态过程中的运行参数。对于盾构机的主要机械部件,可以实时获取应力以及应变数据,完成对刚度以及强度的校核。同时,对于液压系统,能够获得包含液压冲击、波动特性以及极限能力在内的真实液压运行状况,从而确保仿真分析的准确性、便捷性以及高效性,完成对液压系统的校核。

98.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1