一种涂层结构优化设计方法

1.本发明涉及一种涂层结构优化设计方法。

背景技术:

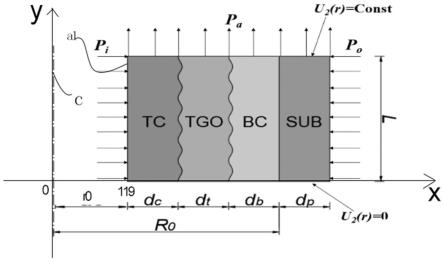

2.美国国家航空航天局于二十世纪五十年代提出了热障涂层(thermalbarriercoatings,tbcs)概念,热障涂层是一种复杂的多层涂层,用于在航空航天工业中提供隔热并降低发动机热端部件的表面温度。如图1所示,传统的热障涂层体系通常包括四部分:耐高温的合金基材(sub)、具有优异抗氧化性和耐腐蚀性的金属粘结层(bondcoat,bc)、防止氧气扩散的热生长氧化物(thermalgrownoxide,tgo)、为热端部件提供良好隔热效果的陶瓷面层(topcoat,tc)。

3.tbc系统在服役过程中会长期受到热循环作用,引起tc分层、剥落,进而导致热障涂层体系失效。tc层的材料属性和厚度是tc层的重要指标;tc层的材料属性和厚度变化后应力和传热温度会相应发生变化,然而目前没有任何技术可以对这种变化后的情况进行模拟预测,给tbc系统设计带来了巨大挑战。

4.现有技术公告号为cn114561613a的中国发明专利公开了一种700℃超超临界电站用涂层双管结构,如图2所示,包括铁素体耐热钢制作的主蒸汽管道(1),主蒸汽管道(1)内表面采用等离子喷涂隔热材料粉体形成热障涂层;主蒸汽管道(1)外套设冷却蒸汽管(2),冷却蒸汽管(2)与主蒸汽管道(1)之间形成环形蒸汽通道(3);环形蒸汽通道(3)内流通冷却蒸汽,冷却蒸汽流通方向与主蒸汽管道(1)内超高温蒸汽流通方向相反。该技术中,为了分析涂层双管结构的特性,通过abaqus建立有限元模型,之后进行仿真测试;当保持基准模型中各参数不变,仅改变tc层厚度,建立有限元模型,分析tc层厚度对涂层管道系统温度和应力分布影响时,每次都需要重新建立相应厚度的有限元模型,给热障涂层研究带来巨大的工作量。

技术实现要素:

5.本发明的目的在于提供一种涂层结构优化设计方法,解决上述现有专利技术中研究tc层厚度改变对涂层管道系统温度和应力分布影响时,需要重复建立相应厚度有限元模型,工作量巨大的问题。

6.本发明采用的技术方案如下:一种涂层结构优化方法,其特征在于,包括如下步骤:步骤s1、在abaqus中建立tbc涂层结构初始有限元模型,制作.inp文件;建立的tbc涂层结构初始有限元模型包括金属基体-sub层、金属粘结层-bc层、热生长氧化物-tgo层、陶瓷面层-tc层,共四层结构;之后,分别建立传热分析模型和应力分析模型;传热分析采用八节点二次轴对称传热四边形单元(dcax8),应力分析使用的单元类型为和八节点双向二次轴对称四边形单元,减缩积分(cax8r)。

7.步骤s2、在matlab中创建目标函数.m文件;包括如下步骤:

步骤s2.1、定义tc层厚度、tc层导热系数、tc层热膨胀系数、冷却蒸汽温度、冷却蒸汽压力5个优化变量。

8.步骤s2.2、按(式1)计算tc层外表面距离中心轴线的垂直距离r0,r0=初始tc层边界据中心轴线距离-(变化后tc层厚度-tc层初始厚度)(式1)。

9.步骤s2.3、按(式2)计算tc层x方向一行上单元个数;x方向一行上单元个数=tc层厚度/一个单元x方向上的长度(式2),计算结果取整数。

10.步骤s2.4、按(式3)计算tc层y方向一列上单元个数;y方向一列上单元个数=tc层初始长度/一个单元y方向上的长度(式3),计算结果取整数。

11.步骤s2.5、计算tc层总结点个数;因为步骤s1中建立模型划分网格类型采用八节点类型,因此,该类型下结点计算方式如下:根据x、y方向上的单元个数计算tc层总结点个数为:总结点个数=(x方向上的单元个数+1)

×

(y方向上的单元个数

×

2+1)+x方向上的单元个数

×

(y方向上的单元个数+1)(式4)。

12.步骤s2.6、用如下流程为所有结点定义编号:步骤s2.6.1、计算x方向上两个结点距离dx:dx=tc层厚度/(2

×

x方向上的单元个数)。

13.步骤s2.6.2、计算y方向上两个结点距离dy:dy=tc层宽度/(2

×

y方向上的单元个数)。

14.步骤s2.6.3、计算a1线上结点纵坐标:首先,定义n1=y方向上的单元个数

×

2+1;定义n2=y方向上的单元个数+1;a1线上结点横坐标值不变,a1线上结点纵坐标值自下而上y值从0开始,逐次增加y方向上两个结点距离dy,到n1次为止。

15.步骤s2.6.4、计算每列单元左侧边线的横坐标;具体的,设定a1线右侧相邻列单元左侧边线为a2线,之后是a3线,

……

,am线,m=x方向上的单元个数+1;a1线的横坐标为r0,则a2线横坐标为r0+2

×

dx;a3线横坐标为r0+4

×

dx;

……

,am线横坐标为r0+x方向上的单元个数

×2×

dx。

16.步骤s2.6.5、计算b1线上结点纵坐标:b1线与x轴交点的纵坐标值为0,自下而上y值从0开始,逐次增加2dy,到n2次为止。

17.步骤s2.6.6、计算其余列单元中线的横坐标;具体的,定义从左向右中线分别为b1线、b2线,

……

,bz线,z=x方向上的单元个数;b1线的横坐标为r0+dx,其右侧相邻列单元中线b2线横坐标为r0+dx+2dx,

……

,bz的横坐标为r0+dx+2

×

(x方向上的单元个数-1)

×

dx。

18.步骤s2.6.7、对单元中的结点编号重新设定,具体操作如下:模型中每个单元选取8个编号定义其上结点编号,对模型中单元编号和结点编号方法重新设定如下:单元编号方法设定为:模型最左侧列为第一列单元,从左至右列数递增1;第一列单元最下方单元为1单元,1单元所在列的单元编号自下而上递增1,第0一列单元右侧的第二列单元编号最下方单元编号为第一列单元最上方单元编号加1,之后第二列单元编号自下而上递增1,依次类推对模型所有列单元进行编号。

19.结点编号方法如下:(1)单元左侧边结点编号方法如下:设定每个单元左下角结点编号为b,则其上方两个结点编号依次为b+1和b+2,即单元左侧边三个结点自下而上的结点编号依次为b,b+1,b+2;其中,b的值从1开始,即1单元左下角结点编号为1,之后的单元中b值比其上一单元的b值增加2。

20.上述为第一列单元结点编号规律,第二列单元最下方单元结点编号按如下规律编号:第二列单元、最下方单元左下角结点编号为:第一列最上方单元左上角结点编号加1;第二列中单元结点编号与第一列中规律相同,之后依次类推;(2)单元右侧边结点编号方法如下:单元右侧边三个结点自下而上的结点编号依次为:b+n1,b+n1+1,b+n1+2,其中n1为所在列单元左侧结点总个数,此处b值为所在单元左下角结点编号。

21.(3)模型1单元下边结点和上边结点编号分别为:m+1,m+2,其中,m为tc层所有列单元左侧结点个数总和,之后的单元的下边结点和上边结点编号加1递增。

22.步骤s2.7、在matlab设定:(1)当增加模型中tc层厚度时,从初始tc层左侧边向左增加单元列,增加单元列的个数为:tc层增加厚度/dx;增加列时,tc层初始单元编号和结点编号不变;增加新的单元编号和结点编号,其中,增加的新的单元起始编号大于初始模型最大结点编号;之后新增单元和结点使用新的编号进行标记;具体的,新增单元从左向右、自下而上编号;新增单元的结点编号规则与上述结点编号方法相同。

23.(2)当tc层厚度减少,从初始tc层左侧边删除对应单元列,删除单元列的个数为:tc层减少厚度/dx;删除单元的编号信息舍弃,保留的单元编号和结点编号不变。

24.通过上述操作形成目标函数.m文件。

25.步骤s3、将步骤s1制作的.inp文件放在与目标函数.m文件相同路径下;在matlab中读取.inp文件;读取后.inp文件在matlab中存储为元胞数组形式;matlab中读取的.inp文件中,通过结点坐标定义tc层厚度;当tc层厚度增加,即单元列数增加,首先在matlab中算出增加单元的结点坐标;之后在.inp文件中将增加单元的结点坐标增加进去,并根据新增结点编号增加新增单元;通过上述操作可获得tc层厚度增加后的模型;当tc层厚度减少时,即单元列数减少,在.inp文件中将对应列数坐标删除,具体从模型左侧列开始删除,可获得tc层厚度减少后的模型。

26.进一步,步骤s1中,在abaqus中设置参数如下:tc层厚度dc为0.8mm,tgo厚度dt为0.001mm,bc层厚度db为0.199mm,金属基体(sub)即主蒸汽管道的厚度dp为30mm,内半径r0=120mm;tc与tgo界面以及tgo与bc界面采用理想的余弦形貌界面反映这一几何形貌特征,所使用的函数为:5)所建模型的底边与abaqus中x轴重合,中心轴线c与y轴重合。

27.其次,软件中设定边界条件如下:主蒸汽管道内外压强分别为pi=35mpa和po=5mpa;下边界施加轴向方向的对称约束,限制轴向方向的位移;上边界施加多点约束,使上边界的所有节点都具有相同的轴向位移;假设多组元材料各向同性且均质,并基于现有数据的线

性插值来估算宽温度范围内的其他材料参数值。

28.进一步,还包括步骤s4、将修改数据写入到inp文件中;调用abaqus进行仿真计算,先进行温度的计算,之后进行应力计算获得.odb文件;再通过matlab调用读取仿真结果.odb文件中的和;和分别是tc外表面和bc内表面的环向应力;在matlab中通过上述值计算目标函数值。

29.进一步,还包括主优化程序,在matlab中创建主优化程序.m文件过程如下:(1)定义结果、目标函数值、迭代次数三个参数;定义tc层厚度、tc层导热系数、tc层热膨胀系数、冷却蒸汽温度、冷却蒸汽压力5个优化变量;此外,tc层厚度的上边界设定为3mm,下边界为0,tc层导热系数的上边界设定为1.5w/m、下边界设定为1w/m;tc层热膨胀系数下边界设定为,上边界设定为;冷却蒸汽温度的上边界设定为500,下边界设定为100;冷却蒸汽压力的下边界设定为5mpa,上边界设定为10mpa。

30.(2)输入初始值;tc层厚度初始值为0.8mm、tc层导热系数初始值为1.2w/m℃、tc层热膨胀系数初始值为9.88

×

10-6

/℃、蒸汽温度初始值为450℃、冷却蒸汽压力初始值为5 mpa。

31.(3)修改优化options结构体,具体的:函数终止容限设定为1

×

10-9

;x处终止容限设定为1

×

10-9

;最大迭代次数设定为10000;最大评价次数设定为50000;最后一步设定为5

×

10-5

;绘图目标函数optimplotfval图。

32.(4)应用fminsearch函数对目标函数进行无约束非线性优化;输出最优目标根值、最优目标根值对应函数值、输出fmincon额外条件值。

33.(5)主优化程序中fminsearch函数随机选择一个tc层厚度,该选择的tc层厚度是0.0000-3.0000mm间的任意数。

34.主优化程序的使用方法和功能如下:主优化程序调用目标函数值判断是否为最小值;判断是否满足约束条件:sub层左侧界面温度是否小于580℃;如果目标函数值为最小值、且sub层左侧界面温度小于580℃则输出结果。

35.本发明的有益效果在于:本发明的涂层结构优化设计方法中,通过结点坐标定义tc层厚度;当tc层厚度增加,即单元列数增加,首先在matlab中算出增加单元的结点坐标;之后在.inp文件中将增加单元的结点坐标增加进去,根据新增结点编号增加新增单元;通过上述操作即可获得tc层厚度增加后的模型;当tc层厚度减少时,即单元列数减少,在.inp文件中将对应列数坐标删除即可,从模型左侧列开始删除,即可获得tc层厚度减少后的模型;提高优化效率。

附图说明

36.图1是本发明实施例中建立的涂层结构初始有限元模型的结构图。

37.图2是本发明实施例中涂层双管结构的立体结构示意图。

38.图3是本发明实施例中材料参数设定数据表。

39.图4是本发明实施例生成的inp文件中部分信息展示图。

40.图5是本发明实施例在abaqus中建立涂层结构初始有限元模型的部分展示图,图中显示的数字为单元编号和结点编号。

41.图6是本发明实施例matlab中读取.inp文件后的内容展示图。

具体实施方式

42.以下结合附图对本公开的示范性实施例做出说明,其中包括本公开实施例的各种细节以助于理解,应当将它们认为仅仅是示范性的。因此,本领域普通技术人员应当认识到,可以对这里描述的实施例做出各种改变和修改,而不会背离本公开的范围和精神。同样,为了清楚和简明,以下的描述中省略了对公知功能和机构的描述。

43.实施例一种涂层结构优化设计方法,包括如下步骤:步骤s1、在abaqus中建立tbc涂层结构初始有限元模型,制作.inp文件。

44.本实施例中建立的涂层结构初始有限元模型如图1所示,该模型为公告号为cn114561613a的中国发明专利公开的一种700℃超超临界电站用涂层双管结构的一段,具体截取该专利中实施例1单涂层双管结构轴向长度为0.6mm(图中l)的一段建立有限元模型。所建有限元模型参数如图1所示,包括金属基体-sub层、金属粘结层-bc层、热生长氧化物-tgo层、陶瓷面层-tc层,共四层结构;本实施例中各层在软件中设置参数如下:其中,tc层厚度dc为0.8mm,tgo厚度dt为0.001mm,bc层厚度db为0.199mm,金属基体(sub)即主蒸汽管道的厚度dp为30mm,内半径r0=120mm。由于喷涂工艺的原因,tc与tgo界面以及tgo与bc界面粗糙不平,采用理想的余弦形貌界面反映这一几何形貌特征,所使用的函数为:5)上述所建模型的底边与abaqus中x轴重合,中心轴线c与y轴重合。

45.其次,软件中设定边界条件和材料参数如下:主蒸汽管道内外压强分别为pi=35mpa和po=5mpa。下边界施加轴向方向的对称约束,限制轴向方向的位移;上边界施加多点约束,使上边界的所有节点都具有相同的轴向位移。假设多组元材料各向同性且均质,并基于现有数据的线性插值来估算宽温度范围内的其他材料参数值。材料参数见图3。

46.之后,分别建立传热分析模型和应力分析模型;具体的,模型中共249061个节点,80883个单元;传热分析采用八节点二次轴对称传热四边形单元(dcax8),应力分析使用的单元类型为和八节点双向二次轴对称四边形单元,减缩积分(cax8r)。

47.通过上述操作形成了.inp文件。

48.步骤s2、在matlab中创建目标函数.m文件,包括如下步骤:步骤s2.1、定义tc层厚度、tc层导热系数、tc层热膨胀系数、冷却蒸汽温度、冷却蒸汽压力5个优化变量。

49.步骤s2.2、按(式1)计算tc层外表面距离中心轴线的垂直距离r0,r0=初始tc层边界据中心轴线距离-(变化后tc层厚度-tc层初始厚度)(式1);例如本实施例中r0=119-(wc-0.8)。

50.步骤s2.3、按(式2)计算tc层x方向一行上单元个数;x方向一行上单元个数=tc层厚度/一个单元x方向上的长度(式2),计算结果取整数;本实施例中一个单元x方向上的长度为0.02,初始tc层x方向一行上单元个数为0.8-0.022/0.02=39个,由于tc与tgo界面粗糙不平,采用理想的余弦形貌界面反映这一几何形貌特征时,界面处形成不完整的单元列,该不完整单元列的宽度为0.022,因此计算tc层x方向一行上单元个数时0.8-0.022。

51.步骤s2.4、按(式3)计算tc层y方向一列上单元个数;y方向一列上单元个数=tc层初始长度/一个单元y方向上的长度(式3),计算结果取整数;本实施例中为,tc层y方向一列上单元个数为0.6/0.01,计算结果取整数为60。

52.步骤s2.5、计算tc层总结点个数。具体的,因为本技术步骤s1中建立模型划分网格类型采用八节点类型,因此,该类型下结点计算方式如下:如图4所示,当只有一个单元时,结点包括单元四个角上的点以及四条边的中点所在点。因此,本发明中根据x、y方向上的单元个数计算tc层总结点个数为:总结点个数=(x方向上的单元个数+1)

×

(y方向上的单元个数

×

2+1)+x方向上的单元个数

×

(y方向上的单元个数+1)(式4)。

53.本实施例中tc层总结点个数为:(39+1)

×

(60

×

2+1)+39

×

(60+1)=7219。

54.步骤s2.6、用如下流程为所有结点定义编号,本实施例中结点编号为1-7219。

55.步骤s2.6.1、计算x方向上两个结点距离dx:dx=tc层厚度/(2

×

x方向上的单元个数);本实施例中dx为0.01。

56.步骤s2.6.2、计算y方向上两个结点距离dy:dy=tc层宽度/(2

×

y方向上的单元个数);本实施例中dy为0.005。

57.步骤s2.6.3、计算a1线(即图1模型中tc层左侧边线)上结点纵坐标:首先本发明中,定义n1=y方向上的单元个数

×

2+1(本实施例中n1=121);定义n2=y方向上的单元个数+1(本实施例中n2=61);如图1中所示,a1线与x轴交点坐标为(119,0),则a1线上结点坐标为x值不变,自下而上y值从0开始,逐次增加y方向上两个结点距离dy,到n1次为止。

58.本实施例中,n1为121,dx为0.01,a1线与x轴交点坐标为(119,0),自下而上结点坐标为(119,0.005),(119,0.01),(119,0.015)

……

(119,0.6)。

59.步骤s2.6.4、计算每列单元左侧边线的横坐标;具体的,设定a1线右侧相邻列单元左侧边线为a2线,之后是a3线,

……

,am线(m=x方向上的单元个数+1);因为,a1线的横坐标为r0,则a2线横坐标为r0+2

×

dx;a3线横坐标为r0+4

×

dx;

……

,am线横坐标为r0+x方向上的单元个数

×2×

dx。

60.本实施例中,a1线的横坐标为119,则a2线横坐标为119.02,a3线横坐标为119.04,

……

,最后一个a40线横坐标为119.78。

61.步骤s2.6.5、计算b1线(即tc层最左侧列单元竖向中线)上结点纵坐标:b1线与x轴

交点的纵坐标值为0,自下而上y值从0开始,逐次增加2dy,到n2次为止。

62.本实施例中,b1线上自下而上结点纵坐标依次为0,0.01,0.02,

……

0.6。

63.步骤s2.6.6、计算其余列单元中线的横坐标;具体的,定义从左向右中线分别为b1线、b2线,

……

,bz线,z=x方向上的单元个数;b1线的横坐标为r0+dx,其右侧相邻列单元中线b2线横坐标为r0+dx+2dx,

……

,bz的横坐标为r0+dx+2

×

(x方向上的单元个数-1)

×

dx。

64.本实施例中b1线横坐标为119.01,b2线横坐标为119.03,b3线横坐标为119.05

……

119.77。

65.步骤s2.6.7、对单元中的结点编号重新设定,具体操作如下:首先需要说明的是:在abaqus中建立涂层结构初始有限元模型时,软件默认给所有单元和结点设定了编号,并形成了inp文件,该文件中记录了模型建立过程中的所有信息,包括材料属性,单元的编号,结点的编号和坐标,边界条件。如下图4所示是本实施例生成的inp文件中部分信息展示图,图中左侧框选部分为单元编号,右侧框选部分为结点编号。如图5所示是abaqus中建立涂层结构初始有限元模型显示的单元编号信息(单元中央数字)和结点编号(单元四个角上数字及边上数字)。

66.本发明中每个单元选取8个编号定义其上结点编号,本实施例中初始模型所有结点定义了1-7401编号;如图5中所示,1单元8个结点编号为:1,2,3(左侧边三个结点);122,123,124(右侧边三个结点);4841,4842(下边结点和上边结点);2单元8个结点编号为:3,4,5(左侧边三个结点);124,125,126(右侧边三个结点);4842,4843(下边结点和上边结点)。

67.本发明对模型中单元编号和结点编号方法重新设定如下:单元编号方法设定为:模型最左侧列为第一列单元,从左至右列数递增1;第一列单元最下方单元为1单元,1单元所在列的单元编号自下而上递增1,第一列单元右侧的第二列单元编号最下方单元编号为第一列单元最上方单元编号加1,之后第二列单元编号自下而上递增1,依次类推对模型所有列单元进行编号。

68.结点编号方法如下:(1)单元左侧边结点编号方法如下:设定每个单元左下角结点编号为b,则其上方两个结点编号依次为b+1和b+2,即单元左侧边三个结点自下而上的结点编号依次为b,b+1,b+2;其中,b的值从1开始,即1单元左下角结点编号为1,之后的单元中b值比其上一单元的b值增加2;本实施例中2单元左下角结点编号为3,3单元左下角结点编号为5;上述为第一列单元结点编号规律,第二列单元最下方单元结点编号按如下规律编号:第二列单元、最下方单元左下角结点编号为:第一列最上方单元左上角结点编号加1;例如本实施例中第一列最上方单元左上角结点编号为121,则第二列单元、最下方单元左下角结点编号为122;第二列中单元结点编号与第一列中规律相同,之后依次类推。

69.(2)单元右侧边结点编号方法如下:单元右侧边三个结点自下而上的结点编号依次为:b+n1,b+n1+1,b+n1+2,其中n1为所在列单元左侧结点总个数,此处b值为所在单元左下角结点编号;例如,本实施例中1单元所在列左侧边结点总个数为121,1单元左下角结点编号为1,则1单元右侧边三个结点自下而上的结点编号依次为:122,123,124。

70.(3)模型1单元下边结点和上边结点编号分别为:m+1,m+2,其中,m为tc层所有列单元左侧结点个数总和,本实施例中m为4840;则1单元下边结点和上边结点编号分别4841和

4842;之后的单元的下边结点和上边结点编号加1递增。

71.步骤s2.7、在matlab设定:(1)当增加模型中tc层厚度时,从初始tc层左侧边向左增加单元列,增加单元列的个数为:tc层增加厚度/dx;增加列时,tc层初始单元编号和结点编号不变;增加新的单元编号和结点编号,其中,增加的新的单元起始编号大于初始模型最大结点编号;例如,本实施例中初始模型的最大结点编号为249061,可以自定义新增单元编号的起始编号为700000;之后新增单元和结点使用新的编号进行标记;具体的,新增单元从左向右、自下而上编号;新增单元的结点编号规则与上述结点编号方法相同。

72.(2)当tc层厚度减少,从初始tc层左侧边删除对应单元列,删除单元列的个数为:tc层减少厚度/dx;删除单元的编号信息舍弃,保留的单元编号和结点编号不变。

73.通过上述操作形成目标函数.m文件。

74.步骤s3、将步骤s1制作的.inp文件放在与目标函数.m文件相同路径下;在matlab中读取.inp文件;读取后.inp文件在matlab中存储为元胞数组形式。

75.如下图6所示是matlab中读取.inp文件后的内容,通过结点坐标定义tc层厚度;当tc层厚度增加,即单元列数增加,首先在matlab中算出增加单元的结点坐标;之后在.inp文件中将增加单元的结点坐标增加进去,根据新增结点编号增加新增单元;通过上述操作即可获得tc层厚度增加后的模型;当tc层厚度减少时,即单元列数减少,在.inp文件中将对应列数坐标删除即可,从模型左侧列开始删除,即可获得tc层厚度减少后的模型。

76.此外,步骤s2.1定义的5个优化变量tc层厚度、tc层导热系数、tc层热膨胀系数、冷却蒸汽温度、冷却蒸汽压力;可对传热模型修改tc层导热系数、冷却蒸汽温度;对应力模型修改tc层热膨胀系数、冷却蒸汽压力。

77.将修改后数据写入到inp文件中;调用abaqus进行仿真计算,先进行温度的计算,之后进行应力计算获得.odb文件。再通过matlab调用读取仿真结果.odb文件中的和。和分别是tc外表面和bc内表面的环向应力。在matlab中通过上述值计算目标函数值。

78.进一步的,本发明还提供了一种主优化程序,在matlab中创建主优化程序.m文件过程如下:(1)定义结果、目标函数值、迭代次数三个参数;定义tc层厚度、tc层导热系数、tc层热膨胀系数、冷却蒸汽温度、冷却蒸汽压力5个优化变量。

79.此外,tc层厚度的上边界设定为3mm,下边界为0,tc层导热系数的上边界设定为1.5w/m、下边界设定为1w/m;tc层热膨胀系数下边界设定为,上边界设定为;冷却蒸汽温度的上边界设定为500,下边界设定为100;冷却蒸汽压力的下边界设定为5mpa,上边界设定为10mpa。

80.(2)输入初始值;本实施例中具体为:tc层厚度初始值为0.8mm、tc层导热系数初始值为1.2w/m℃、tc层热膨胀系数初始值为9.88

×

10-6

/℃、蒸汽温度初始值为450℃、冷却蒸汽压力初始值为5 mpa。

81.(3)修改优化options结构体,具体的:函数终止容限设定为1

×

10-9

;x处终止容限设定为1

×

10-9

;最大迭代次数设定为10000;最大评价次数设定为50000;最后一步设定为5

×

10-5

;绘图目标函数optimplotfval图。

82.(4)应用fminsearch函数对目标函数进行无约束非线性优化;输出最优目标根值、最优目标根值对应函数值、输出fmincon额外条件值。

83.(5)主优化程序中fminsearch函数随机选择一个tc层厚度,该选择的tc层厚度是0.0000-3.0000mm间的任意数;例如0.7。

84.主优化程序的使用方法和功能如下:主优化程序调用目标函数值判断是否为最小值;判断是否满足约束条件:sub层左侧界面温度是否小于580℃;如果目标函数值为最小值、且sub层左侧界面温度小于580℃则输出结果。通过优化后,可得到隔热效果提升、稳定性更好的优化模型。

85.本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1