一种生物发酵隔膜阀膜片管理方法及系统与流程

1.本发明涉及生物医药技术领域,具体涉及一种生物发酵隔膜阀膜片管理方法及系统。

背景技术:

2.隔膜阀是生物发酵行业生产过程中大量使用的产品,其中膜片属消耗品,随生产批次增多,膜片需要及时更换才能避免生产损失。现有的隔膜阀膜片管理主要还是人工拆阀逐个检查,每个生产批次逐个拆检阀门膜片工作量大、工作效率低,无法实现良好的膜片管理、维护预测。

技术实现要素:

3.为此,本发明提供一种生物发酵隔膜阀膜片管理方法及系统,以解决现有隔膜阀膜片管理主要还是人工拆阀逐个检查,工作量大、工作效率低的问题。

4.为了实现上述目的,本发明提供如下技术方案:

5.根据本发明实施例的第一方面,提出了一种生物发酵隔膜阀膜片管理方法,所述方法包括:

6.采集生物发酵隔膜阀所处位置的生产工艺数据,包括基础数据、介质工况数据以及阀门工况数据;

7.根据所述隔膜阀所处位置的生产工艺数据确定膜片寿命影响系数,所述膜片寿命影响系数包括基础系数k0、温度系数k

t

、压力系数k

p

;

8.将得到的各膜片寿命影响系数输入至构建的膜片寿命预测模型,计算得到膜片寿命总消耗值,当所述膜片寿命总消耗值超过预设阈值时,发出膜片检修或更换的处理提示。

9.进一步地,所述基础数据包括膜片出厂寿命、阀门安装位置、膜片口径、初始破损度、阀门编号;所述介质工况数据包括膜片工作温度、压力、流体介质、介质浓度;所述阀门工况数据包括阀门开度、阀门开关时间、阀门开关次数。

10.进一步地,所述膜片寿命预测模型,具体为:

11.ti=k0·kt

·kp

·

ti12.∑t=t1+t2+t3+...tn13.其中,ti为单次膜片工作时长,∑t为将修正的单次膜片工作时长ti经过多次累加得到的膜片寿命总消耗值,n为累加次数。

14.进一步地,所述方法还包括:

15.将构建的膜片寿命预测模型固化到生产过程dcs系统中,采集的生产工艺数据通过dcs系统进行膜片总寿命消耗值的实时计算,将计算结果在上位机界面中呈现。

16.进一步地,所述方法还包括:

17.将当前膜片总寿命消耗值∑t与膜片额定寿命rl对比,当∑t≥0.8rl时,上位机显示对应阀门编号及当前膜片总寿命消耗∑t,提醒维修人员对指定阀门进行检查或更换。

18.进一步地,所述方法还包括:

19.所述基础系数k0是根据采集的基础数据以及阀门是否为关键阀来确定的,其中,根据阀门是否直接接触无菌物料或者是否处在工艺控制关键点来确定是关键阀或非关键阀;所述温度系数k

t

根据阀门工作温度来确定;所述压力系数根据阀门工作压力来确定。

20.进一步地,所述方法还包括:

21.所述关键阀的工况数据通过设置在关键阀处的传感器获取,非关键阀的工况数据来自于公共系统或罐体部分。

22.进一步地,所述方法还包括:

23.在膜片检修或更换处理完成后,对阀门膜片基础数据进行更新。

24.根据本发明实施例的第二方面,提出了一种生物发酵隔膜阀膜片管理系统,所述系统包括:

25.工艺数据采集模块,用于采集生物发酵隔膜阀所处位置的生产工艺数据,包括基础数据、介质工况数据以及阀门工况数据;

26.影响系数确定模块,用于根据所述隔膜阀所处位置的生产工艺数据确定膜片寿命影响系数,所述膜片寿命影响系数包括基础系数k0、温度系数k

t

、压力系数k

p

;

27.膜片寿命预测模块,用于将得到的各膜片寿命影响系数输入至构建的膜片寿命预测模型,计算得到膜片寿命总消耗值,当所述膜片寿命总消耗值超过预设阈值时,发出膜片检修或更换的处理提示。

28.进一步地,所述系统还包括:

29.膜片处理模块,用于将当前膜片总寿命消耗值∑t与膜片额定寿命rl对比,当∑t≥0.8rl时,上位机显示对应阀门编号及当前膜片总寿命消耗∑t,提醒维修人员对指定阀门进行检查或更换。

30.本发明具有如下优点:

31.本发明提出的一种生物发酵隔膜阀膜片管理方法及系统,所述方法包括:采集生物发酵隔膜阀所处位置的生产工艺数据,包括基础数据、介质工况数据以及阀门工况数据;根据所述隔膜阀所处位置的生产工艺数据确定膜片寿命影响系数,所述膜片寿命影响系数包括基础系数k0、温度系数k

t

、压力系数k

p

;将得到的各膜片寿命影响系数输入至构建的膜片寿命预测模型,计算得到膜片寿命总消耗值,当所述膜片寿命总消耗值超过预设阈值时,发出膜片检修或更换的处理提示。通过对实时采集的大量工况数据进行深度挖掘与再利用,准确预测膜片寿命,降低阀门膜片检修人员的劳动强度,实现隔膜阀的在线资产管理预测,为企业隔膜阀膜片管理带来技术突破,同时可以为膜片制造厂商提供实际应用的基础数据,为提高膜片质量提供数据支撑。

附图说明

32.为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

33.本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供

熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

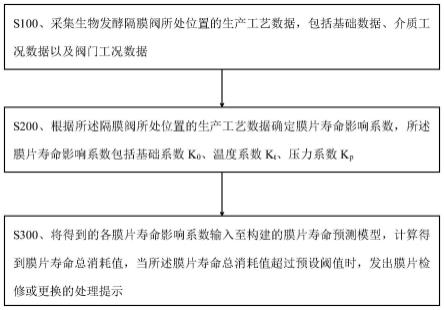

34.图1为本发明实施例1提供的一种生物发酵隔膜阀膜片管理方法的流程示意图;

35.图2为本发明实施例1提供的一种生物发酵隔膜阀膜片管理方法的具体实施过程示意图。

具体实施方式

36.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

37.实施例1

38.如图1所示,本实施例提出了一种生物发酵隔膜阀膜片管理方法,所述方法包括:

39.s100、采集生物发酵隔膜阀所处位置的生产工艺数据,包括基础数据、介质工况数据以及阀门工况数据。

40.本实施例方法的实现主要硬件组成包含:传感器、执行器、dcs系统、人机界面等。

41.根据具体工艺要求,以阀门是否会直接接触无菌物料以及是否处在工艺控制的关键部位将阀门划分为两类:关键阀、非关键阀。

42.关键阀:直接接触无菌物料或者处在工艺控制关键点的阀门。

43.非关键阀:不与无菌物料直接接触或者不处在工艺控制关键点的阀门。

44.上述的两种类型阀门的工况数据来自于不同的传感器。关键阀须在其附近配制温度或压力传感器,非关键阀的工况数据来自于公共系统或罐体部分,不单独为其配制温度或压力传感器。

45.其他工况数据如流体介质、介质的颗粒度、介质中的腐蚀性物质的浓度等,均通过生产工艺、传感器采集至dcs系统进行判断读取的数据。

46.阀门基础数据如:口径、额定寿命、膜片类型等需由人工输入到本系统中。

47.阀门的开启次数、工作时长、开度等阀门数据通过dcs系统中的相关信号来获取并计算获得。

48.s200、根据所述隔膜阀所处位置的生产工艺数据确定膜片寿命影响系数,所述膜片寿命影响系数包括基础系数k0、温度系数k

t

、压力系数k

p

。

49.采集上述数据,按下表进行分类,并进行数据分析构建三个影响系数:基础系数k0、温度系数k

t

、压力系数k

p

。

50.基础系数k0可根据采集的基础数据以及阀门是否为关键阀来确定;温度系数k

t

根据阀门工作温度来确定;压力系数k

p

根据阀门工作压力来确定。由使用人员根据各项采集的参数结合实际生产要求对各影响系数进行赋值,并可根据计算的膜片寿命预测结果与真实情况进行比较,对各影响系数的值进行灵活调整。

51.表1基础系数k

0-数据分类表

[0052][0053]

表2温度系数k

t-数据分类表

[0054]

温度℃温度系数k

t

<0一般不会有此温度,暂不考虑0-60 60-80 80-100 100-110 110-120 120-135 135-140 140-145 145-150 >150累计工作3s报警检查,不足3s者批次检查

[0055]

表3压力系数k

p-数据分类表

[0056]

[0057][0058]

s300、将得到的各膜片寿命影响系数输入至构建的膜片寿命预测模型,计算得到膜片寿命总消耗值,当所述膜片寿命总消耗值超过预设阈值时,发出膜片检修或更换的处理提示。

[0059]

结合生物发酵生产工艺特性及原理,依据膜片材料理论,构建下述数学模型,写入dcs系统。

[0060]

ti=k0·kt

·kp

·

ti[0061]

∑t=t1+t2+t3+...tn[0062]

通过实际数据分析构建的影响系数对单次膜片工作时长t进行调整,其中单次膜片工作时长根据在一次生产任务中阀门开启和关闭的时间差来得到,时长不一,随着膜片的多次使用,将修正后的单次工作时长进行累加,得到当前膜片总寿命消耗∑t。同等规格的膜片额定寿命是固定的,将当前膜片总寿命消耗σt与膜片额定寿命rl对比,当∑t≥0.8rl时,上位机显示对应阀门编号及当前膜片总寿命消耗∑t,提醒维修人员对指定阀门进行检查或更换。

[0063]

将构建的数学模型固化到生产过程dcs系统中。采集的工况数据通过dcs系统进行膜片总寿命消耗的实时计算,将计算结果在上位机界面中呈现,搭建本膜片预测系统的最后一环。整体实施过程流程图见图2。

[0064]

本实施例提出的生物发酵隔膜阀膜片管理方法,通过传感器、执行器、dcs、人机界面等对实时采集的大量工况数据进行深度挖掘与再利用,准确预测膜片寿命,降低阀门膜片检修人员的劳动强度,实现隔膜阀的在线资产管理预测,为企业隔膜阀膜片管理带来技术突破,同时可以为膜片制造厂商提供实际应用的基础数据,为提高膜片质量提供数据支撑。

[0065]

实施例2

[0066]

与上述实施例1相对应的,本实施例提出了一种生物发酵隔膜阀膜片管理系统,所述系统包括:

[0067]

工艺数据采集模块,用于采集生物发酵隔膜阀所处位置的生产工艺数据,包括基础数据、介质工况数据以及阀门工况数据;

[0068]

影响系数确定模块,用于根据所述隔膜阀所处位置的生产工艺数据确定膜片寿命影响系数,所述膜片寿命影响系数包括基础系数k0、温度系数k

t

、压力系数k

p

;

[0069]

膜片寿命预测模块,用于将得到的各膜片寿命影响系数输入至构建的膜片寿命预测模型,计算得到膜片寿命总消耗值,当所述膜片寿命总消耗值超过预设阈值时,发出膜片检修或更换的处理提示。

[0070]

进一步地,所述系统还包括:

[0071]

膜片处理模块,用于将当前膜片总寿命消耗值∑t与膜片额定寿命rl对比,当∑t

≥0.8rl时,上位机显示对应阀门编号及当前膜片总寿命消耗∑t,提醒维修人员对指定阀门进行检查或更换。

[0072]

本发明实施例提供的一种生物发酵隔膜阀膜片管理系统中各部件所执行的功能均已在上述实施例1中做了详细介绍,因此这里不做过多赘述。

[0073]

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1