一种快速部署浮空器充气时间以及浮力分析方法、设备与流程

1.本发明涉及一种快速部署浮空器充气时间以及浮力分析方法、设备,属于浮空器研究领域。

背景技术:

2.常规浮空器的部署过程,存在放飞条件限制多、升空过程风险大、部署时间长等问题,特别是地面放飞要经历较多准备和操作,容易贻误战机,因此,快速部署浮空器应运而生。

3.快速部署浮空器装载于载具内,随后由降落伞开伞并将浮空器拉出,浮空器完全拉出后,充气装置快速充气,充满后降落伞和气源抛弃,快速部署浮空器处于最终工作状态(可参考:曹旭,廖航等.一种弹载式浮空气球系统.发明专利号:201610947550.3和罗昔柳,刘俊涛,张海艳等.快速部署浮空器总体技术研究.宇航总体技术,2019,3(5):17-22)。在此过程中,快速部署浮空器必须快速充气产生浮力,充气时间过短会导致浮力过小,无法克服有效载荷重力;而充气时间过长会导致浮空器压力过大,同时无法及时抛弃气源系统,导致部署误差较大。因此,快速部署浮空器气源系统的充气时间和其产生的浮力直接关系到整个任务的成败。

4.然而针对这一关键问题,现有试验方法较难解决:一方面,地面试验无法模拟部署高度的温度、压力和空气密度等实际工况,而现有数据传感器容易在氦气充气过程中由于低温而失效;另一方面,由于部署时间、海拔和有效载荷重量的多样化,直接采用空投试验耗时耗力。虽然,可以采用三维流固耦合方法模拟充气展开过程,但计算模型较为复杂,涉及复杂的接触和耦合算法,所需计算资源较大。而采用较为简便的理论方法,无法适用于容器体积变化,最后浮空器超压充气的情况。

5.综上所述,现有试验方法和数值方法都无法快速对不同部署方案和气源方案的充气时间和浮力进行有效预估。因此,浮空器研究领域急需一种快速部署浮空器浮力简便计算方法。

技术实现要素:

6.针对上述问题,本发明所要解决的技术问题是提供一种快速部署浮空器充气时间以及浮力分析方法、设备。

7.本发明为解决上述技术问题采用以下技术方案:

8.一种快速部署浮空器充气时间计算方法,所述浮空器由高压气瓶通过其喷嘴进行充气,所述计算方法包括以下具体步骤:

9.步骤一:建立二维轴对称的几何模型,所述几何模型沿对称轴依次包括高压气瓶所在的高压气瓶区、喷嘴所在的喷嘴区和浮空器所在的放气区三个区域;

10.步骤二:根据步骤一所述几何模型划分四边形流场网格,并形成三个区域连通的计算域;

11.步骤三:根据高压气瓶材料、喷嘴材料和浮空器蒙皮材料设定高压气瓶区、喷嘴区和放气区的壁面导热系数和比热容;

12.步骤四:对步骤二所述计算域的压力和温度进行初始化,并设定标记时间t

check

=0;

13.步骤五:在第n个计算时间步,对所述计算域采用非定常simple算法进行流场计算,进入步骤六;

14.步骤六:,计算高压气瓶区的平均压力p

bottle

和放气区的平均压力p

inflation

,并计算第一压差δp1=p

bottle-p

inflation

,若δp1≥δp

checkvalve

,则进入步骤七,否则进入步骤十六;其中,δp

checkvalve

为单向阀导通压差;

15.步骤七:计算第二压差δp2=p

inflation-p

air

,若δp2<δp

max

,则进步骤八,否则进入步骤十六;其中,p

air

为浮空器部署区域的大气压力,δp

max

为浮空器蒙皮所能承受最大压差;

16.步骤八:若(l-l0)

·

π

·

h2≥v

balloon

,则进入步骤九,否则进入步骤十一;其中,l为当前放气区长度,l0为放气区初始长度,h为放气区高度,v

balloon

为浮空器的设计体积;

17.步骤九:若t

check

=0,则进入步骤十,否则进入步骤十五;

18.步骤十:更新标记时间t

check

=n

·

δt,进入步骤十五;其中,δt为计算时间步长;

19.步骤十一:计算放气区的移动边界受力进入步骤十二;其中,m为放气区的移动边界网格数,pi为移动边界第i个网格所受静压,ai为移动边界第i个网格面积;

20.步骤十二:计算速度变化量δv=f

·

δt/(π

·

h2·

ρ

skin

),进入步骤十三;其中,ρ

skin

为浮空器蒙皮面密度;

21.步骤十三:计算移动边界的移动速度v=δv+v

n-1

,并控制移动边界沿对称轴方向移动,移动后放气区更新长度l为l+v

·

δt,进入步骤十四;其中,v

n-1

为在第n-1个计算时间步移动边界的移动速度,

22.步骤十四:对放气区重新划分四边形流场网格,并更新流场信息,进入步骤十五;

23.步骤十五:令n=n+1,返回步骤五;

24.步骤十六:计算最终充气时间t

final

=n

·

δt。

25.作为本发明的进一步技术方案,步骤四所述初始化步骤为:

26.步骤一:高压气瓶区及与其连通的喷嘴区的一半区域设定初始压力为初始气瓶压力初始温度为浮空器部署区域大气温度t

air

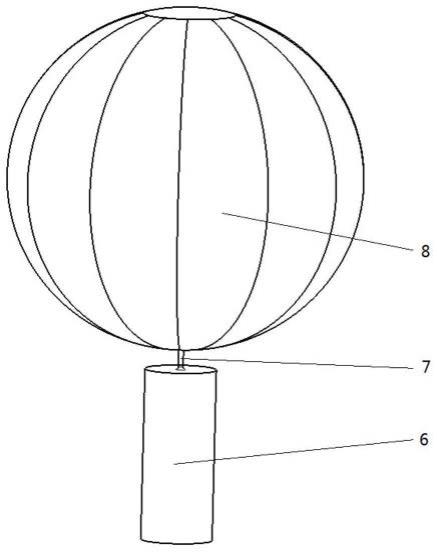

;

27.步骤二:放气区及与其连通的喷嘴区的一半区域设定初始压力为浮空器部署区域的大气压力p

air

,初始温度为浮空器部署区域大气温度t

air

。

28.作为本发明的进一步技术方案,步骤五所述流场计算中采用理想气体方程。

29.作为本发明的进一步技术方案,步骤七所述移动边界为放气区垂直于对称轴且不与喷嘴区相邻的壁面。

30.作为本发明的进一步技术方案,步骤十所述重新划分四边形流场网格采用layering动网格技术实现。

31.作为本发明的进一步技术方案,所述浮空器蒙皮材料为聚乙烯。

32.作为本发明的进一步技术方案,所述高压气瓶及其喷嘴均为合金钢材质。

33.本发明还提供一种快速部署浮空器浮力分析方法,该分析方法包括以下具体步骤:

34.步骤1,在采用如权利要求1至7中任一所述的计算方法计算最终充气时间的同时,计算最终放气区长度l

max

=l;

35.步骤2,若t

check

=0,则进入步骤3,否则进入步骤4;

36.步骤3:计算浮空器浮力f

float

=(l

max-l0)

·

π

·

h2·

ρ

air

·

g,其中ρ

air

为浮空器部署区域的大气密度,g为浮空器部署区域的重力加速度;

37.步骤4:计算浮空器浮力f

float

=v

balloon

·

ρ

air

·

g。

38.本发明还提供一种快速部署浮空器充气时间计算设备,包括一个或多个处理器、一个或多个存储器以及一个或多个程序,其中一个或多个程序存储在所述一个或多个存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行如上所述计算方法的步骤。

39.本发明还提供一种快速部署浮空器浮力分析设备,包括一个或多个处理器、一个或多个存储器以及一个或多个程序,其中一个或多个程序存储在所述一个或多个存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行如上述分析方法的步骤。

40.本发明采用以上技术方案与现有技术相比,具有以下技术效果:本发明首次采用单向流固耦合方法计算分析不同工况下充气时间及产生的浮力,充分考虑外界大气工况,单向阀,浮空器蒙皮材料对充气时间和浮力的影响。与现有试验方法相比,具有可重复性高,数据易采集,经济性高等特点;与现有三维流固耦合相比,所需计算小,难度低,成功率高等特点。

附图说明

41.图1是快速部署浮空器充气示意图;

42.图2是二维轴对称几何模型;

43.图3是二维轴对称网格模型;

44.图4是工况一的流场初始温度;

45.图5是工况一的流场初始压力;

46.图6是工况一2e-4s时刻压力云图;

47.图7是工况一2e-4s时刻温度云图;

48.图8是工况一2e-4s时刻密度云图;

49.图9是工况一2e-4s时刻速度矢量图;

50.图10是工况一放气区长度变化图;

51.图11是工况一喷口平均速度变化图;

52.图12是工况二1.579s时刻压力云图;

53.图13是工况二1.579s时刻温度云图;

54.图14是工况二1.579s时刻密度云图;

55.图15是工况二1.579s时刻速度矢量图;

56.图16是工况二放气区长度变化图;

57.图17是工况二喷口平均速度变化图;

58.图中,1为对称轴、2为高压气瓶区、3为喷嘴区、4为放气区、5为放气区移动边界、6为气瓶、7为喷嘴、8为浮空器。

具体实施方式

59.下面结合附图以及实施例对本发明的技术方案做进一步的详细说明,以下通过参考附图描述的实施方式是示例性的,仅用于解释本发明,而不能解释为对本发明的限制。同时,本技术领域技术人员可以理解的是,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本发明所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

60.本发明提供一种快速部署浮空器充气时间和浮力分析方法,具体步骤如下:

61.步骤一:建立二维轴对称几何模型,沿对称轴依次包括高压气瓶所在的高压气瓶区、喷嘴所在的喷嘴区和浮空器所在的放气区三个区域,其中,高压气瓶区和喷嘴区根据实际几何特征建立,放气区高度h为高压气瓶半径r

bottle

的2.5倍,为放气区初始长度l0的5倍;

62.步骤二:根据步骤一所述几何模型划分四边形流场网格,并形成三区连通的计算域;

63.步骤三:根据高压气瓶材料、喷嘴材料和浮空器蒙皮材料设定高压气瓶区、喷嘴区和放气区的壁面导热系数和比热容;

64.步骤四:对步骤二所述计算域的压力和温度进行初始化,并设定标记时间t

check

=0;

65.步骤五:在当前第n个时步,对所述计算域采用非定常simple算法进行流场计算;其中n=1,2,3.....;

66.步骤六:在当前第n个时步,计算高压气瓶区的平均压力p

bottle

和放气区的平均压力p

inflation

,并计算第一压差δp1=p

bottle-p

inflation

,若δp1≥δp

checkvalve

,则进入步骤七,否则进入步骤十六;其中,δp

checkvalve

为单向阀导通压差;

67.步骤七:在当前第n个时步,计算第二压差δp2=p

inflation-p

air

,若δp2<δp

max

,则进步骤八,否则进入步骤十六;其中,p

air

为浮空器部署区域的大气压力,δp

max

为浮空器蒙皮所能承受最大压差;

68.步骤八:在当前第n个时步,若(l-l0)

·

π

·

h2≥v

balloon

,则进入步骤九,否则进入步骤十一;其中,l为当前放气区长度,l0为放气区初始长度,h为放气区高度,v

balloon

为浮空器的设计体积;

69.步骤九:若t

check

=0,则进入步骤十,否则进入步骤十五;

70.步骤十:更新标记时间t

check

为当前第n个时步所对应时间,即t

check

=n

·

δt,进入步骤十五;其中,δt为计算时间步长;

71.步骤十一:在当前第n个时步,计算放气区的移动边界受力其中,m为放气区的移动边界网格数,pi为移动边界第i个网格所受静压,ai为移动边界第i个

网格面积;

72.步骤十二:在当前第n个时步,计算速度变化量δv=f

·

δt/(πh2·

ρ

skin

),ρ

skin

为浮空器蒙皮面密度;

73.步骤十三:在当前第n个时步,计算移动边界的移动速度v=δv+v

n-1

,其中,v

n-1

为上一时步移动边界的移动速度,并控制移动边界沿对称轴方向移动,移动后放气区更新长度l为l+v

·

δt;

74.步骤十四:对放气区重新划分四边形流场网格,并更新流场信息;

75.步骤十五:返回步骤五,进入第n+1个时间步的计算;

76.步骤十六:结束流场计算,记录当前第n个时步所对应时间t为最终充气时间t

final

=n

·

δt,记录最终放气区长度l

max

=l;

77.步骤十七:若t

check

=0,则进入步骤十八,否则进入步骤十九;

78.步骤十八:计算浮空器浮力f

float

=(l

max-l0)

·

π

·

h2·

ρ

air

·

g,其中ρ

air

为浮空器部署区域的大气密度,g为浮空器部署区域的重力加速度;

79.步骤十九:计算浮空器浮力f

float

=v

balloon

·

ρ

air

·

g。

80.其中,步骤四所述初始化步骤为:

81.步骤一:高压气瓶区及与其连通的喷嘴区的一半区域设定初始气瓶压力温度为部署区域大气温度t

air

;

82.步骤二:放气区及与其连通的喷嘴区的一半区域设定初始压力为部署区域大气压力p

air

,,温度为部署区域大气温度t

air

。

83.下面以某快速部署浮空器为例进行说明:

84.高压气瓶体积为0.008m3,气体类型为氦气,高压气瓶半径r

bottle

为0.1m;喷嘴半径为0.0035m,喷嘴长度为0.03m,喷嘴区单向阀导通压差δp

checkvalve

为0.258mpa;高压气瓶和喷嘴均为合金钢制件,其导热系数为16.27w/(m k),比热容为502.48j/(kg k);浮空器蒙皮为聚乙烯,其面密度ρ

skin

为0.13kg/m2,导热系数为0.42w/(m k),比热容为2300j/(kg k),其能承受最大压差δp

max

为200pa,浮空器设计体积v

balloon

为2.45m3。

85.如图1所示,若建立实际三维计算模型,需要建立折叠态浮空器模型,同时计算过程中需要增加接触算法,同时浮空器结构网格及内外流场网格可能出现畸变导致计算终止。为了提高计算效率,本发明对浮空器耦合域进行近似简化,将浮空器全蒙皮耦合算法简化为局部蒙皮耦合算法,进而避免复杂的接触算法和双向流固耦合算法。

86.如图2所示,首先建立二维轴对称几何模型,整个几何模型沿着对称轴依次为高压气瓶区、喷嘴区和放气区,其中移动边界为放气区垂直于对称轴,且不与喷嘴区相邻的壁面。高压气瓶区和喷嘴区根据上述实际几何特征建立,其中,放气区高度h为高压气瓶半径r

bottle

的2.5倍,即0.25m;放气区初始长度l0为0.05m。如图3所示,根据上述几何模型划分流场域网格,共计4043个四边形网格,并形成三区连通的计算域。

87.以下用两个不同工况进行说明:

88.·

工况一:初始高压气瓶压力为5mpa,拟部署区域大气温度t

air

为293.15k,部署区域大气压力p

air

为0.1mpa,部署区域大气密度ρ

air

为1.2kg/m3,当地重力加速度g为9.81m/s2。

89.对高压气瓶区和喷嘴区边界赋予合金钢的导热系数和比热容,而放气区边界赋予聚乙烯的导热系数和比热容。如图4和图5所示,对流场于的压力和温度初始化,其中,高压气瓶区及与其连通的喷嘴区的一半区域设定初始气瓶压力即5mpa,温度为部署区域大气温度t

air

,即293.15k;而放气区及与其连通的喷嘴区的一半区域设定初始压力为部署区域大气压力p

air

,即0.1mpa,温度为部署区域大气温度t

air

,即293.15k。最后,设定标记时间t

check

=0。

90.开始对计算域采用非定常simple算法进行流场计算,计算过程中时间步长δt为1e-6s。除了求解常规cfd计算中涉及的质量守恒方程,动量守恒方程和能量守恒方程外,氦气气体状态方程采用理想气体状态方程。

91.如图6、图7、图8和图9所示,在每个时间步的计算过程中,判断如下不等式是否成立:

92.(l-l0)

·

π

·

h2≥v

balloon

ꢀꢀꢀꢀ

(1)

93.δp1≥δp

checkvalve

ꢀꢀꢀꢀ

(2)

94.δp2<δp

max

ꢀꢀꢀꢀ

(3)

95.其中,l为当前放气区长度,δp1=p

bottle-p

inflation

为第一压差,p

bottle

为当前高压气瓶区平均压力,p

inflation

为当前放气区平均压力,δp2=p

inflation-p

air

为第二压差。

96.若不等式(1)成立,更新标记时间t

check

为当前第n个时步所对应时间,即t

check

=n

·

δt,后续时间步计算中的移动边界不再移动,放气区网格不再重新划分;在下一个步计算过程中,若t

check

≠0,标记时间t

check

不再更新,即标记时间仅记录不等式(1)第一次成立时间,标记时间t

check

≠0表示浮空器已经充满,浮空器内部压力开始大于外界大气压力。

97.若不等式(2)或(3)其中任一不成立,则停止下一时步计算,记录当前第n个时步所对应时间t为最终充气时间t

final

=n

·

δt,记录最终放气区长度l

max

=l,流场计算结束。

98.如上所述,计算开始后,高压气瓶区的高压氦气途径喷嘴区进入放气区,放气区移动边界为了保证内外压力平衡,在每一个时间步内使其沿对称轴方向移动。在浮空器充满前,移动边界的移动通过如下方法实现:

99.(1)首先,计算放气区的移动边界受力其中,m为放气区的移动边界网格数,pi为移动边界第i个网格所受静压,ai为移动边界第i个网格面积;

100.(2)计算速度变化量δv=f

·

δt/(π

·

h2·

ρ

skin

);

101.(3)计算当前第n个时步中移动边界的移动速度v=δv+v

n-1

,其中v

n-1

为上一时步的移动速度,并控制移动边界沿对称轴方向移动,移动后放气区更新长度l为l+v

·

δt;

102.实现移动边界移动的同时,为了保证网格质量,对放气区网格进行重新划分,并更新流场信息。网格重新划分采用layering动网格技术实现,其中网格分裂系数为0.4,塌缩系数为0.2。

103.如图10所示,在该工况下,不等式(1)始终不成立,放气区移动边界始终按照上述步骤移动,同样放气区网格重新划分。但在第4041000个时间步,不等式(2)不再成立,标志高压气瓶压力不足,无法使单向阀导通。此时,最终充气时间t

final

=4.041s,最终放气区长度l

max

=1.848m,计算结束。

104.最后,检查t

check

=0是否成立,如果成立则通过式(4)计算浮力f

float

,否则通过式

(5)计算浮力f

float

:

105.f

float

=(l

max-l0)

·

π

·

h2·

ρ

air

·gꢀꢀꢀꢀ

(4)

106.f

float

=v

balloon

·

ρ

air

·gꢀꢀꢀꢀ

(5)

107.计算完毕后,工况一中的标记时间t

check

=0,浮空器并未充满,该工况下浮空器浮力f

float

通过式(4)计算为4.15n。

108.如图11所示,从计算结果中可以发现该气源方案,充气量明显不足,充气效率不高,有效充气时间主要是前2s。

109.·

工况二:初始高压气瓶压力为20mpa,拟部署区域大气温度t

air

为223.15k,部署区域大气压力p

air

为0.052mpa,部署区域大气密度ρ

air

为0.813kg/m3,当地重力加速度g为9.81m/s2。

110.采用工况一所述网格模型进行计算,采用工况二对流场网格进行初始化,并采用上述步骤开始计算。

111.如图12、图13、图14、图15和图16所示,计算开始后的第1579000时步,不等式(1)首次成立,于是更新标记时间t

check

=1.579s,后续时间步计算中的移动边界不再移动,放气区网格不再重新划分。当计算进行至第1582000时步,不等式(3)不再成立,标志浮空器内外压差已经达到蒙皮材料能承受最大压差。此时,最终充气时间t

final

=1.582s,最终放气区长度l

max

=12.528m,计算结束。

112.计算完毕后,工况二中的标记时间t

check

=1.579s,浮空器充满,该工况下浮空器浮力f

float

通过式(5)计算为19.54n。

113.如图17所示,从计算结果中可以发现该气源方案,充气效率较高。但直至最后时刻不等式(2)仍然成立,这表示高压气瓶仍然存有较多氦气无法产生浮力,不利于快速部署浮空器轻量化设计。

114.本发明所设计的一种快速部署浮空器充气时间以及浮力分析方法,首次采用单向流固耦合方法分析不同气源方案和不同工况下充气时间及产生的浮力,充分考虑外界大气工况,单向阀导通特征,气瓶材料,浮空器蒙皮材料对充气时间和浮力的影响。与现有试验方法相比,具有可重复性高,经济性高等特点,还可以获取现有数据采集设备很难获得的气瓶内部和喷嘴处流场特征。与现有三维流固耦合相比,具有所需计算小,难度低,成功率高等特点。本发明方法同样可以应用于其他工程织物数值研究,对浮空器和其他空间充气展开结构的气源设计提供了一种新的方法。

115.基于相同的技术方案,本发明还提供一种快速部署浮空器充气时间计算设备,包括一个或多个处理器、一个或多个存储器以及一个或多个程序,其中一个或多个程序存储在所述一个或多个存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行充气时间计算方法的步骤。

116.基于相同的技术方案,本发明还提供一种快速部署浮空器浮力分析设备,包括一个或多个处理器、一个或多个存储器以及一个或多个程序,其中一个或多个程序存储在所述一个或多个存储器中并被配置为由所述一个或多个处理器执行,所述一个或多个程序包括用于执行浮力分析方法的步骤。

117.本领域内的技术人员应明白,本发明的实施例可提供为方法、系统、或计算机程序产品。因此,本发明可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实

施例的形式。而且,本发明可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、cd-rom、光学存储器等)上实施的计算机程序产品的形式。

118.本发明是参照根据本发明实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

119.这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

120.这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

121.以上所述,仅为本发明中的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉该技术的人在本发明所揭露的技术范围内,可理解想到的变换或替换,都应涵盖在本发明的包含范围之内,因此,本发明的保护范围应该以权利要求书的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1