一种基于平均锈蚀率锈蚀钢筋力学性能退化可靠性评估方法

1.本发明涉及一种基于平均锈蚀率锈蚀钢筋力学性能退化可靠性评估方法,属于锈蚀钢筋力学性能评估方法技术领域。

背景技术:

2.钢筋锈蚀是混凝土结构的一个最主要的耐久性问题,锈后钢筋的力学性能退化是造成锈蚀构件承载力损失、使用寿命缩短和过早破坏的一个主要因素。然而,目前尚无成熟有效的方法对锈蚀钢筋的力学性能退化进行量化分析,已有的少数研究者提出的模型较为粗糙,仅为少数试验结果的简单回归,且因为采用的加速锈蚀技术差异、锈蚀率指标取用不同(如截面锈蚀率、体积锈蚀率、失重率、锈蚀深度等)、钢筋直径及长度不同等原因,所得结果之间差别巨大,在退化机理及弹性模量是否退化等问题上尚存在争议。

3.针对上述现有技术存在的不足,亟需出现一种能解决上述技术问题的基于平均锈蚀率的锈蚀钢筋力学性能退化可靠性评估方法。

技术实现要素:

4.本发明明确了锈蚀钢筋的力学性能退化机理,揭示了不均匀锈蚀是名义材性退化的主要原因,在此基础上,找出了衡量不均匀锈蚀的最佳参数,并采用此参数作为关键中间变量,建立了一种基于平均锈蚀率的锈蚀钢筋力学性能可靠度计算方法。

5.为实现上述目的,本发明提供如下技术方案:

6.一种基于平均锈蚀率锈蚀钢筋力学性能退化可靠性评估方法,其特殊之处在于包括以下步骤:

7.1)未锈蚀前的钢筋样本直径为d、长度为l、质量为m0,将锈蚀后的钢筋样本除锈后进行称重,得到其残余质量m1,计算出其平均锈蚀率(失重率)ηs,计算公式(1)如下:

[0008][0009]

2)锈蚀不均匀系数r

λ

符合i型极值分布,基于平均锈蚀率ηs、钢筋直径d和长度l,确定其参数位置参数μ

rλ

和尺度参数σ

rλ

,计算公式(2)如下:

[0010][0011]

式中,c5为一综合参数,c5=0.32ln(ηs)+2.41;

[0012]

基于统计分析,σ

rλ

整体呈正态分布,均值0.038,标准差0.016,实际应用中取95%保证率的分位点值0.064;

[0013]

3)如果锈蚀钢筋通过实验室加速锈蚀方法获得,所得位置参数μ

rλ

和尺度参数σ

rλ

进行下述调整:

[0014]

试件数量n《30时,位置参数μ

rλ

乘以系数γ进行修正,尺度参数σ

rλ

保持不变,系数

γ确定方法如下:实测每个试件的r

λ

值,设第i个试件的实测锈蚀率为η

s,i

,通过η

s,i

计算出理论值μ

rλ,i

,其实测锈蚀不均匀系数为r

λ,i

,求得第i个试件的修正系数γi=r

λ,i

/μ

rλ,i

,对所有γi取均值得到最终修正系数

[0015]

试件数量n≥30,实测每个试件的r

λ

值,采用极大似然估计方法,直接进行参数估计,得到位置参数μ

rλ

和尺度参数σ

rλ

;

[0016]

4)基于所得位置参数μ

rλ

和尺度参数σ

rλ

,根据钢筋锈蚀前的屈服强度fy、极限强度fu、弹性模量es、强化模量k和极限应变εu,计算出锈蚀钢筋退化后各个力学性能参数的正态分布均值与标准差,其中,

[0017]

名义屈服强度fy′

的均值μ

fy

和标准差σ

fy

,计算公式(3)如下:

[0018][0019]

名义极限强度f

′u的均值μ

fu

和标准差μ

fu

,计算公式(4)如下:

[0020][0021]

名义弹性模量e

′s的均值μ

es

和标准差ε

es

,计算公式(5)如下:

[0022][0023]

名义极限应变ε

′u的均值μ

eu

和标准差ε

eu

,计算公式(6)如下:

[0024][0025]

本发明的一种基于平均锈蚀率锈蚀钢筋力学性能退化可靠性评估方法,有益效果如下:

[0026]

(1)采用激光扫描锈蚀钢筋试件,精确获取表面特征的几何大数据,构成分析基础;

[0027]

(2)揭示锈蚀钢筋名义材性退化的机理,在此基础上,找到与力学性能退化相关度最佳的不均匀锈蚀系数r

λ

;

[0028]

(3)通过大数据统计分析,确定了不同锈蚀率下的r

λ

概率分布模型;

[0029]

(4)建立了以r

λ

为参数的名义屈服强度、极限强度、极限应变和弹性模量的函数模型;

[0030]

(5)采用可靠度分析方法,确定了基于平均锈蚀率或基于不均匀锈蚀系数的各项名义材性可靠度模型。

[0031]

综上所述,本发明基于实体模型的数值拉伸试验与实际钢筋试件的拉伸试验对比

研究,明确了锈蚀钢筋的力学性能退化机理,揭示了不均匀锈蚀是名义材性退化的最主要原因。在此基础上,找出了衡量不均匀锈蚀的最佳参数,并采用此参数作为关键中间变量,建立了一种基于平均锈蚀率的锈蚀钢筋力学性能可靠度计算方法。

附图说明

[0032]

图1:不均匀锈蚀的钢筋图;

[0033]

图2:不均匀锈蚀的钢筋经机械加工后的图;

[0034]

图3:锈蚀钢筋与实体模型对比;

[0035]

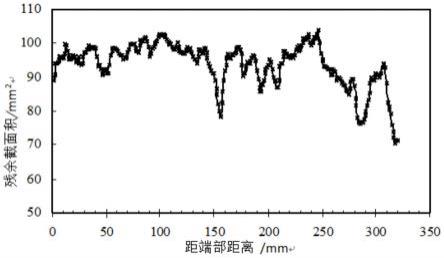

图4:典型的离散化的残余截面积沿钢筋纵向的分布曲线;

[0036]

图5:对锈蚀钢筋试件进行拉伸试验图;

[0037]

图6:试验段与实体模型段图。

具体实施方式

[0038]

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0039]

一种基于平均锈蚀率锈蚀钢筋力学性能退化可靠性评估方法,研究机理如下:

[0040]

1)三维激光扫描,建立锈蚀钢筋的3d实体模型

[0041]

对锈蚀钢筋进行酸洗除锈,然后采用激光扫描仪对其进行三维扫描,获得钢筋表面的点云数据,并去除噪点,进行网格化处理,构建曲面,并最终在pro/e软件中对其进行封闭填充,得到锈蚀钢筋的实体模型,如附图3所示,所得实体模型在几何特征上与锈蚀钢筋原型保持一致;

[0042]

2)通过实体模型精确获取锈蚀钢筋的几何特征参数

[0043]

沿钢筋样本的长度方向,从端部开始,间隔1mm截取锈损钢筋横截面,测量其残余截面积,获得离散化的截面积数据。附图4为典型的离散化的残余截面积沿钢筋纵向的分布曲线,基于大量的锈蚀钢筋样本的残余截面积分布大数据,进行后续的锈蚀不均匀性的统计分析和研究。

[0044]

3)获取不均匀锈蚀系数r

λ

数据

[0045]

从钢筋实体模型中,任意截取一段长度为l的钢筋试件,确定出其中最大残余截面积a

max

,最小残余截面积a

min

,计算得到此样本的不均匀锈蚀系数r

λ

=a

max

/a

min

,采用数值积分方式计算其残余体积,计算出锈蚀率(失重率)ηs,由此得到不同锈蚀率ηs、不同钢筋直径d,不同截断长度l下的r

λ

数据;

[0046]

4)r

λ

的概率模型建立

[0047]

将相同条件下的r

λ

数据作为一个样本总体,采用假设检验的方式确定其分布形式为i型极值分布,采用极大似然估计法确定不同样本总体的分布参数;

[0048]

5)建立r

λ

概率分布参数受不同因素影响的函数关系

[0049]

以平均锈蚀率ηs、钢筋直径d和截断长度l为影响因素,建立r

λ

概率分布参数的数学模型:μ

rλ

=f(ηs,d,l),σ

rλ

=f(ηs,d,l);

[0050]

通过推导,可以得到μ

rλ

的表达式:

[0051][0052]

式中,c5为一综合参数,其表达式如下:

[0053]

c5=0.32ln(ηs)+2.41

[0054]

σ

rλ

并未表现出随ηs、d、l变化的明显规律,整体呈现随机分布,均值0.038,标准差0.016,实际应用中取95%保证率的分位点值0.064;

[0055]

6)锈蚀钢筋力学性能

[0056]

对锈蚀钢筋试件进行拉伸试验,参考附图5,获取试验段的应力—应变关系曲线,并将相同试验段的计算机实体模型进行数值拉伸试验,参考附图6,进行对比研究,结果发现材料的真实力学性能并未退化,钢筋力学性能退化实际上为锈蚀不均匀性导致的名义材性退化,即表面凹凸不平的锈蚀钢筋(参考附图1)经切削机械加工成附图2所示的标准试件,进行拉伸试验,所测得钢筋材性与未锈蚀前材性一致;

[0057]

7)名义材性解析模型

[0058]

基于上述原理与方法,采用解析方式建立了r

λ

与锈蚀钢筋名义屈服强度f

′y、名义极限强度f

′u、名义弹性模量e

′s以及名义极限应变ε

′u之间的数学模型:

[0059][0060][0061][0062][0063][0064]

8)采用可靠度分析方法,推导得出各个退化系数或退化后参数的概率分布参数模型

[0065]

具体方法是:将上述关于r

λ

的函数进行泰勒展开,省略高阶小量,只保留前两项,将其转化为线性函数关系,由此建立起r

λ

概率模型和各个退化参数正态分布模型的映射关系,并最终求解出各个参数的一阶矩(均值)、二阶矩(方差)及标准差。

[0066]

名义屈服强度f

′y的均值μ

fy

和标准差σ

fy

,计算公式(3)如下:

[0067]

[0068]

名义极限强度f

′u的均值σ

fu

和标准差σ

fu

,计算公式(4)如下:

[0069][0070]

名义弹性模量es′

的均值μ

es

和标准差σ

es

,计算公式(5)如下:

[0071][0072]

名义极限应变ε

′u的均值μ

eu

和标准差σ

eu

,计算公式(6)如下:

[0073][0074]

实施例1

[0075]

本实施例是自然锈蚀钢筋,长度100mm,酸洗除锈后称重得到残余质量m1=190.8g,该钢筋原始直径为18mm,为hrb400带肋钢筋,未锈蚀前屈服强度400mpa,弹性模量2.1

×

105mpa,极限强度570mpa,强化模量1572mpa,极限应变0.11。

[0076]

1)计算锈蚀率

[0077]

该钢筋直径d=18mm,未锈蚀前标准线密度为1.998kg/m,长度l=100mm,则锈蚀前质量m0=199.8g,锈蚀率ηs为:

[0078][0079]

2)计算锈蚀不均匀系数r

λ

[0080]

系数r

λ

符合i型极值分布,基于平均锈蚀率ηs、钢筋直径d和长度l可确定其位置参数μ

rλ

和尺度参数σ

rλ

:

[0081]

c5=0.32ln(ηs)+2.41=0.32

×

ln(0.045)+2.41=1.4177

[0082][0083]

σ

rλ

=0.064取为95%保证率的分位点值;

[0084]

3)计算退化后名义参数

[0085]

名义屈服强度f

′y的均值μ

fy

和标准差σ

fy

:

[0086][0087]

名义极限强度fu′

的均值μ

fu

和标准差σ

fu

:

[0088][0089]

名义弹性模量e

′s的均值μ

es

和标准差σ

es

:

[0090][0091][0092]

名义极限应变ε

′u的均值μ

eu

和标准差σ

eu

:

[0093][0094][0095]

退化后各项名义材性的计算结果汇总于下表:

[0096][0097]

实施例2

[0098]

某锈蚀钢筋试件为实验室加速锈蚀获得,实测锈蚀率(失重率)为11.0%,该钢筋直径20mm,长度为150mm。通过历史数据,该实验室通电加速锈蚀所得钢筋的锈蚀不均匀性较小,与自然锈蚀情况相比,同等条件下锈蚀不均匀系数r

λ

值偏低约2.8%。

[0099]

该钢筋未锈蚀前材性:hrb400级钢筋,屈服强度400mpa,弹性模量2.1

×

105mpa,极限强度570mpa,强化模量1572mpa,极限应变0.11。

[0100]

1)计算锈蚀不均匀系数r

λ

[0101]

锈蚀率已知,因此直接求位置参数μ

rλ

和尺度参数σ

rλ

:

[0102]

c5=0.32ln(ηs)+2.41=0.32

×

ln(0.11)+2.41=1.7037

[0103][0104]

σ

rλ

=0.064取为95%保证率的分位点值;

[0105]

2)r

λ

调整

[0106]

根据已知条件,该锈蚀钢筋锈蚀不均匀系数较自然锈蚀偏低2.8%,

[0107]

μ

rλ

=(1-2.8%)

×

1.124=1.093

[0108]

σ

rλ

=0.064保持不变。

[0109]

3)计算退化后名义参数

[0110]

名义屈服强度f

′y的均值μ

fy

和标准差σ

fy

:

[0111][0112]

名义极限强度fu′

的均值μ

fu

和标准差σ

fu

:

[0113][0114]

名义弹性模量e

′s的均值μ

es

和标准差σ

es

:

[0115][0116][0117]

名义极限应变ε

′u的均值μ

eu

和标准差σ

eu

:

[0118][0119][0120]

退化后各项名义材性的计算结果汇总于下表:

[0121][0122]

实施例3

[0123]

有一批总量为100根的锈蚀钢筋试件,通过实验室干湿交替人工气候条件下获得,该试件锈蚀较为严重,实测锈蚀率(失重率)均在21%左右,该钢筋初始直径14mm,长度为120mm。该钢筋未锈蚀前材性:hrb400级钢筋,屈服强度400mpa,弹性模量2.1

×

105mpa,极限强度570mpa,强化模量1572mpa,极限应变0.11。

[0124]

对全部100个试件测量其区段最大残余截面积与最小残余截面积之比,得到所有试件的实测r

λ

值,采用极大似然估计方法进行参数估计,得到该样本总体的位置参数μ

rλ

=1.24,尺度参数σ

rλ

=0.09。

[0125]

1)确定锈蚀不均匀系数r

λ

[0126]

依据本专利所提出的经验公式,基于d=14,l=120,ηs=21%计算得到μ

rλ

=1.319,σ

rλ

=0.064。相比之下,直接基于样本数据通过参数估计得到μ

rλ

=1.24,σ

rλ

=0.09。对比可知,实际锈蚀试件的锈蚀不均匀性比自然锈蚀偏低,由于样本数量较多,在此采用实际参数估计结果,即μ

rλ

=1.24,σ

rλ

=0.09。

[0127]

2)计算退化后名义参数

[0128]

名义屈服强度f

′y的均值μ

fy

和标准差σ

fy

:

[0129][0130]

名义极限强度f

′u的均值μ

fu

和标准差σ

fu

:

[0131][0132]

名义弹性模量e

′s的均值μ

es

和标准差σ

es

:

[0133][0134][0135]

名义极限应变ε

′u的均值μ

eu

和标准差σ

eu

:

[0136][0137][0138]

退化后各项名义材性的计算结果汇总于下表:

[0139][0140]

通过上述实施例1-3,展示了三种有代表性的情况下,基于锈蚀钢筋的平均锈蚀率(失重率)和其初始材性数据,便可通过本技术的方法,非常方便的计算出该锈蚀钢筋退化后的名义屈服强度、极限强度、弹性模量和极限应变的均值与标准差。所得结果可为锈蚀钢

筋混凝土构件的残余承载力计算、剩余使用寿命预测和构件修复与加固设计提供最为关键的基础数据。本技术的方法亦可为锈蚀钢筋相关的科学研究提供借鉴参考。

[0141]

本发明基于以下几方面的科学研究发现及机理:

[0142]

1)钢筋锈蚀后,钢材在微观材料层面并未发生根本的力学性能退化,即不均匀锈蚀的钢筋(附图1)经机械加工(附图2)所示标准力学性能试件后,进行标准拉伸实验,所得力学性能与未锈蚀前钢筋一致;

[0143]

2)锈蚀钢筋的宏观力学性能退化主要原因为锈蚀不均匀性:传统实验方法测量一个标段的变形与所施加的拉力,通过平均截面积计算应力,通过区段总变形计算应变,所得应力与应变为名义应力和名义应变,而非严格意义上的材性指标;

[0144]

3)不均匀性锈蚀对钢筋的力学性能影响作用包括:不均匀锈蚀导致沿长度方向钢筋的残余横截面积不断变化,受力时每一点处应力水平均存在差异,锈蚀最严重之处应力水平最高,率先达到屈服并最终在此处拉断;周向锈蚀不均匀性引起偏心受力,锈坑会产生应力集中;

[0145]

4)科学研究和实际工程应用中,由于锈蚀不均匀性测量与量化非常困难,平均锈蚀率(失重率)仍是评价锈蚀程度的最重要指标,基于名义材性的锈蚀钢筋宏观力学性能退化的评估与量化仍有不可替代的实际意义,是锈蚀混凝土结构构件性能评估、寿命预测及修复与加固设计的一个基础变量;

[0146]

5)依据物理力学原理及相关性分析,提出量化锈蚀不均匀性的最佳参数为样本最大残余截面积与最小残余截面积的比值,定义为不均匀锈蚀系数r

λ

;通过大数据统计分析建立不同锈蚀率ηs下的r

λ

概率分布模型;

[0147]

6)根据r

λ

的物理意义,可通过解析方法量化锈蚀钢筋样本直径和截断长度的影响,并采用试验数据校正,由此对所求出的r

λ

概率分布参数进行修正,大幅提高模型的精确度与适应性;

[0148]

7)定义锈蚀钢筋力学性能指标退化系数为退化后各项名义材性与原始材性之比,通过解析分析,推导出各退化系数与r

λ

的数学模型;采用可靠度分析方法,通过退化模型的解析表达式,最终得到各个力学性能退化系数的概率分布模型;

[0149]

8)常用的实验室加速锈蚀技术无统一标准,存在全浸入法、半浸入法、干湿交替法等多种方法,所加电流密度大小不一,差别明显,上述不同造成同等锈蚀程度下钢筋锈蚀不均匀性存在较大差异,不同研究结果中锈蚀钢筋的力学性能退化离散性过大;本发明引入的关键中间变量r

λ

能有效解决此缺陷。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1