一种商用车大转角迭代设计方法与流程

本发明涉及商用车制造,具体涉及一种商用车大转角迭代设计方法。

背景技术:

1、年来,交通运输行业的快速发展促使汽车的发展势头迅猛,由于汽车转向角度的限制,驾驶员在狭窄路况转向、掉头较费力,因此需要开发商用车大转角,使驾驶员更容易在狭窄路况转向、掉头。然而大转角设计过程中,轮胎与驾驶室后悬置、转向直拉杆的最小距离预留量难以精确控制,因此目前急需提出一种能解决上述问题的大转角设计方法。

技术实现思路

1、本发明为了克服以上技术的不足,提供了一种节省工作量,提高效率的商用车大转角迭代设计方法。

2、本发明克服其技术问题所采用的技术方案是:

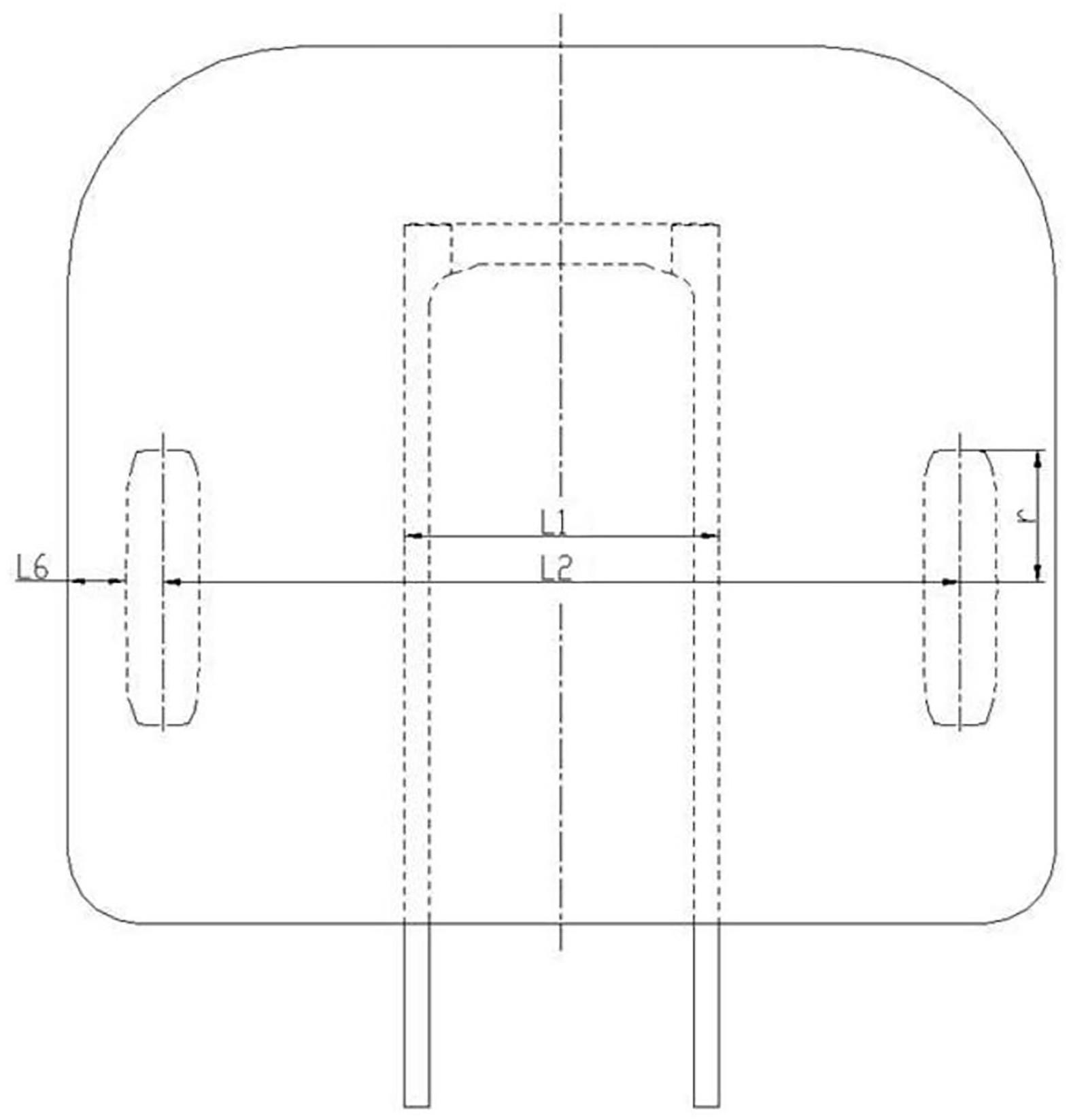

3、下面结合附图1说明本发明实施例的一种商用车大转角迭代设计方法中轮距l2的最终确认。本实施例中l6为回正状态下轮胎与驾驶室最外侧最小距离,通过控制l6的大小,最终确认轮距l2的大小。

4、结合附图2说明本发明实施例的一种商用车大转角迭代设计方法中车架宽度l1的最终确认。本实施例中通过控制车架前端轮胎与车架最小距离l3、车架后端轮胎与车架最小距离l4、冷凝器与车架最小距离l5最终确认车架宽度l1。

5、结合附图3说明本发明实施例的一种商用车大转角迭代设计方法中最大内转角a、最大外转角b的最终确认。

6、具体的,一种商用车大转角迭代设计方法,包括如下步骤:

7、a)初始内转角a0、初始外转角b0;

8、b)如果车架前端轮胎与车架最小距离大于等于阈值a且车架后端轮胎与车架最小距离等于阈值b,则执行步骤c),如果车架前端轮胎与车架最小距离小于阈值a且车架后端轮胎与车架最小距离不等于阈值b,则初始化车架宽度及轮距后返回执行步骤a);

9、c)如果冷凝器与车架最小距离大于等于阈值c,则执行步骤d),如果冷凝器与车架最小距离小于阈值c,则返回执行步骤a);

10、d)如果回正状态下轮胎与驾驶室最外侧最小距离大于等于阈值d,则执行步骤e),如果回正状态下轮胎与驾驶室最外侧最小距离小于阈值d,则返回执行步骤a);e)计算转交目标函数f(l1,l2,l3,l4)并输出汽车的最大内转角和汽车的最大外转角。

11、优选的,步骤b)中阈值a为50mm,阈值b为60mm。

12、优选的,步骤c)中阈值c为20mm。

13、优选的,步骤d)中阈值d为15mm。

14、进一步的,步骤e)中计算得到转交目标函数f(l1,l2,l3,l4),式中,r为轮胎半径,μ1为车架前端轮胎与车架的最小距离影响因子,μ2为车架后端轮胎与车架的最小距离影响因子,μ3为冷凝器与车架最小距离影响因子,μ4为轮胎与驾驶室最外侧最小距离影响因子。

15、进一步的,μ1取值范围为0.99-1.01,μ2取值范围为0.99-1.02,μ3取值范围为0.98-1.04,μ4取值范围为0.97-1.03

16、优选的,μ1取值为1.01,μ2取值为0.99,μ3取值为1,μ4取值为1.02。

17、本发明的有益效果是:确认汽车最大内转角a,最大外转角b;函数的引入使得大转角设计过程通过函数形式量化;目标明确、定位循环过程简洁明了,μ1、μ2、μ3、μ4影响因子的引入使得商用车大转角开发过程中容易造成轮胎与车架距离过近、轮胎与驾驶室最外侧距离过近甚至干涉的风险得以控制,该方法的提出大大简化了企业研发人员在大转角设计过程中的工作量。

技术特征:

1.一种商用车大转角迭代设计方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的商用车大转角迭代设计方法,其特征在于:步骤b)中阈值a为50mm,阈值b为60mm。

3.根据权利要求1所述的商用车大转角迭代设计方法,其特征在于:步骤c)中阈值c为20mm。

4.根据权利要求1所述的商用车大转角迭代设计方法,其特征在于:步骤d)中阈值d为15mm。

5.根据权利要求1所述的商用车大转角迭代设计方法,其特征在于:步骤e)中计算得到转交目标函数f(l1,l2,l3,l4),式中,r为轮胎半径,μ1为车架前端轮胎与车架的最小距离影响因子,μ2为车架后端轮胎与车架的最小距离影响因子,μ3为冷凝器与车架最小距离影响因子,μ4为轮胎与驾驶室最外侧最小距离影响因子。

6.根据权利要求5所述的商用车大转角迭代设计方法,其特征在于:μ1取值范围为0.99-1.01,μ2取值范围为0.99-1.02,μ3取值范围为0.98-1.04,μ4取值范围为0.97-1.03。

7.根据权利要求6所述的商用车大转角迭代设计方法,其特征在于:μ1取值为1.01,μ2取值为0.99,μ3取值为1,μ4取值为1.02。

技术总结

一种商用车大转角迭代设计方法,确认汽车最大内转角a,最大外转角b;函数的引入使得大转角设计过程通过函数形式量化;目标明确、定位循环过程简洁明了,影响因子的引入使得商用车大转角开发过程中容易造成轮胎与车架距离过近、轮胎与驾驶室最外侧距离过近甚至干涉的风险得以控制,该方法的提出大大简化了企业研发人员在大转角设计过程中的工作量。

技术研发人员:张鹏,闫相雨,郝攀飞,柳涵,康文博

受保护的技术使用者:中国重汽集团济南动力有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!