一种读码器测试装置的制作方法

1.本实用新型涉及图像数据采集设备测试技术领域,尤其是指一种读码器测试装置。

背景技术:

2.随着互联网的发展,读码器越来越多得出现在人们的视野中,其主要用于识别商品上的一维码和二维码以实现对产品的追踪追溯和生产控制,常见的读码器内部一般设置有sensor板pcb、电源pcb板以及主控pcb板等多个电路板,且多个pcb板之间通过软排连接并统一由主控pcb板输出信号。

3.为了保证最终产品的合格率,在现有的生产组装测试工艺中,对于一些功能较为复杂的读码器视觉装置,组装之前,需要分别对多个pcb板的接口功能进行检验和测试,这就要求用电脑去对每块pcb板进行测试,紧接着人工一次次调试检验,但由于产品功能较为复杂,又不能实行抽检的模式,所以只能对每一台视觉产品进行全检,当产品实行流水线生产检测时,这样的检测和测试方法效率很低,需要花费大量的时间,严重影响生产进度。

技术实现要素:

4.为此,本实用新型所要解决的技术问题在于克服现有技术中读码器pcb 板在进行测试时存在效率较低不利于读码器的批量生产的问题。

5.为解决上述技术问题,本实用新型提供了一种读码器测试装置,包括:

6.盒体;

7.pcb测试模组,其设置于所述盒体内,所述pcb测试模组包括测试主板、网口、电源口和io串口,所述网口、所述电源口和所述io串口均连接所述测试主板;

8.测试主机,其连接所述io串口;

9.第一数据线,其一端连接所述测试主板,所述第一数据线的另一端设置有读码器插头;

10.第二数据线,其一端连接所述测试主板,所述第二数据线的另一端连接所述测试主机。

11.在本实用新型的一个实施例中,所述测试主板设置有两个接线定义端口,所述第一数据线的一端设置有第一接头,所述第二数据线的一端设置有第二接头,所述第一接头和所述第二接头分别与两个所述接线定义端口插接。

12.在本实用新型的一个实施例中,所述第二数据线设置有检测接头,所述检测接头与所述测试主机插接。

13.在本实用新型的一个实施例中,所述盒体包括底板、顶板、左侧板、右侧板、前端板和后端板,所述左侧板和所述右侧板分别连接所述底板的一组对边,所述前端板和所述后端板分别连接所述底板的另一组对边,所述顶板的两组对边分别连接所述左侧板、所述右侧板、所述前端板和所述后端板。

14.在本实用新型的一个实施例中,所述后端板设置有两个通孔,所述第一数据线和所述第二数据线上均设置有软卡套,所述卡套嵌设于所述通孔内。

15.在本实用新型的一个实施例中,所述前端板包括第一前端板和第二前端板,所述第一前端板和所述第二前端板错位设置,所述第一前端板与所述底板通过螺栓连接,所述左侧板和所述右侧板均设置有凸块,所述第二前端板的两端通过螺栓连接所述凸块。

16.在本实用新型的一个实施例中,所述底板上设置有多个限位螺柱,所述测试主板通过螺栓连接多个所述限位螺柱。

17.在本实用新型的一个实施例中,所述网口、所述电源口和所述io串口均设置于所述测试主板的边缘,所述第二前端板设置有多个定位槽,所述网口、所述电源口和所述io串口分别卡设于多个所述定位槽内。

18.在本实用新型的一个实施例中,所述左侧板和所述右侧板均设置有多个散热孔。

19.在本实用新型的一个实施例中,所述底板上设置有多个软垫块。

20.本实用新型的上述技术方案相比现有技术具有以下优点:

21.本实用新型所述的一种读码器测试装置,将测试主板通过io串口与测试主机之间实现数据交流和控制,测试主板固定在一个盒体内,仅留出第一数据线和第二数据线分别用于读码器和测试主机的快接,测试主机控制测试主板对读码器进行内部各pcb板的功能检测,并将检测数据实时反馈到测试主机上,在批量流水线生产时,读码器可提前批量组装,只需要提前将pcb 测试模组连接测试主机,然后用读码器快速接头去分别连接待检测的读码器,就可以快速检测判断被测产品功能是否合格,不需要人工一遍遍手动操作去对各pcb板作调试检测,可以有效提高生产效率,从而节约成本。

附图说明

22.为了使本实用新型的内容更容易被清楚的理解,下面根据本实用新型的具体实施例并结合附图,对本实用新型作进一步详细的说明,其中

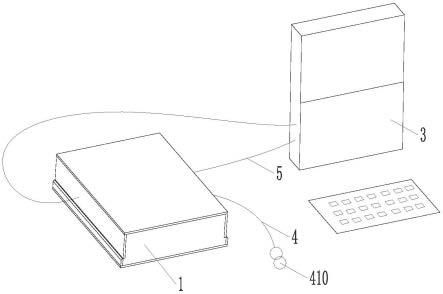

23.图1为本实用新型读码器测试装置的整体结构示意图;

24.图2为图1所示读码器测试装置中盒体部分的整体结构示意图;

25.图3为图1所示读码器测试装置中盒体部分的爆炸结构示意图

26.图4为图1所示读码器测试装置中测试主板的结构示意图。

27.说明书附图标记说明:1、盒体;110、底板;120、顶板;130、左侧板; 140、右侧板;150、前端板;151、第一前端板;152、第二前端板;160、后端板;2、pcb测试模组;210、测试主板;220、网口;230、电源口;240、io串口;250、接线定义端口;3、测试主机;4、第一数据线;410、读码器插头;420、第一接头;5、第二数据线;510、第二接头;520、检测接头; 6、通孔;7、凸块;8、限位螺柱;9、定位槽。

具体实施方式

28.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

29.参照图1至图4所示,本实用新型提供了一种读码器测试装置,包括:

30.盒体1;

31.pcb测试模组2,其设置于盒体1内,pcb测试模组2包括测试主板210、网口220、电源口230和io串口240,网口220、电源口230和io串口240 均连接测试主板210;

32.测试主机3,其连接io串口240;

33.第一数据线4,其一端连接测试主板210,第一数据线4的另一端设置有读码器插头410;

34.第二数据线5,其一端连接测试主板210,第二数据线5的另一端连接测试主机3。

35.综上所述,这种读码器测试装置,将测试主板210通过io串口与测试主机3之间实现数据交流和控制,测试主板210固定在一个盒体1内,仅留出第一数据线4和第二数据线5分别用于读码器和测试主机3的快接,测试主机3控制测试主板210对读码器进行内部各pcb板的功能检测,并将检测数据实时反馈到测试主机3上,在批量流水线生产时,读码器可提前批量组装,只需要提前将pcb测试模组2连接测试主机3,然后用读码器快速接头去分别连接待检测的读码器,就可以快速检测判断被测产品功能是否合格,不需要人工一遍遍手动操作去对各pcb板作调试检测,可以有效提高生产效率,从而节约成本。

36.具体的,该测试装置是将测试做成一个通过电脑自动化测试、检测的集成模块,测试主板210上设计有所需的网口220,电源口230、io串口240,电源口230通过外接电源给整个pcb测试模组2供电以带动测试主板210的运行,测试主机3可以是电脑,实时显示相关检测数据,提前将电脑程序烧录到测试主板210的芯片里,并通过数据线与电脑连接实现测试工作,使得仅通过一个固定的测试工装与电脑连接,就能实现视觉产品接口的自动化测试,在批量流水线生产时,只需要将产品端数据线接通,电脑设定好自动检测程序,就可以对被测产品功能进行全检,实现合格品和不合格品的分拣。

37.进一步的,测试主板210设置有两个接线定义端口250,第一数据线4 的一端设置有第一接头420,第二数据线5的一端设置有第二接头510,第一接头420和第二接头510分别与两个接线定义端口250插接。

38.具体的,接线定义端口250可以是usb接口,对应的第一接头420和第二接头510可以是usb插头,可以实现数据线和测试主板210的快接。

39.进一步的,第二数据线5设置有检测接头520,检测接头520与测试主机3插接。

40.具体的,测试主机3上有数据插口,该检测接头520可直接插入测试主机3,便于安装和拆卸。

41.进一步的,盒体1包括底板110、顶板120、左侧板130、右侧板140、前端板150和后端板160,左侧板130和右侧板140分别连接底板110的一组对边,前端板150和后端板160分别连接底板110的另一组对边,顶板 120的两组对边分别连接左侧板130、右侧板140、前端板150和后端板160。

42.具体的,底板110、顶板120、左侧板130、右侧板140、前端板150和后端板160之间均通过螺栓紧固,方便安装,原材料加工也比较方便。

43.进一步的,后端板160设置有两个通孔6,第一数据线4和第二数据线 5上均设置有软卡套,卡套嵌设于通孔6内。

44.具体的,软卡套的设计一方面可以对数据线进行限位,另一方面可以在数据线来回转动时更好的保护数据线。

45.进一步的,前端板150包括第一前端板151和第二前端板152,第一前端板151和第

二前端板152错位设置,第一前端板151与底板110通过螺栓连接,左侧板130和右侧板140均设置有凸块7,第二前端板152的两端通过螺栓连接凸块7。

46.具体的,第一前端板151在第二前端板152的下方且位置比较靠前,时间安装时,先将第一前端板151、左右侧板140以及后端板160安装在底板110上,然后将测试主板210通过螺栓固定在底板110上,并提前固定第二前端板152和顶板120,最后将顶板120和第二前端板152组成的整体扣合在下方板上,并用螺栓紧固,第一前端板151和第二前端板152的错位设置可以便于各端口的位置确定。

47.进一步的,底板110上设置有多个限位螺柱8,测试主板210通过螺栓连接多个限位螺柱8。

48.具体的,限位螺柱8与底板110一体成型,测试主板210设置有多个安装孔,并通过螺栓紧固,悬空的测试主板210可以有更好的散热效果,也便于将各个接口安装在整个盒体1的中部,以便于后续的插接,更多的,限位螺柱8的高度几乎与第一前端板151的高度持平。

49.进一步的,网口220、电源口230和io串口240均设置于测试主板210 的边缘,第二前端板152设置有多个定位槽9,网口220、电源口230和io串口240分别卡设于多个定位槽9内。

50.具体的,定位槽9的大小与各个接口的大小适配,当测试主板210安装在底板110上时,第二前端板152和顶板120组成的整体扣接在第一前端板 151、左右侧板140和后端板160上,第二前端板152上的定位槽9刚好卡入各接口,由此配合上述限位螺柱8,能够更多的固定整个pcb测试模组2。

51.进一步的,左侧板130和右侧板140均设置有多个散热孔。

52.具体的,多个散热孔均匀分布在左右侧板140上,pcb测试模组2在长时间运行时会产生比较大热量,进而会影响整个测试装置的运行速度,散热孔的设计可以有效降低盒体1内的热量,从而保证pcb测试模组2的稳定运行。

53.进一步的,底板110上设置有多个软垫块。

54.具体的,软垫块可以是橡胶材质,其固定在整个盒体1的下方,可以对盒体1起到支撑和缓冲作用。

55.显然,上述实施例仅仅是为清楚地说明所作的举例,并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引申出的显而易见的变化或变动仍处于本实用新型创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1