一种搅拌釜健康状态监测方法与流程

1.本发明属于搅拌釜信息技术领域,具体是涉及一种搅拌釜健康状态监测方法。

背景技术:

2.搅拌釜在工业诸多领域中都有着广泛的应用,据统计,三大高分子合成材料生产中约有70 %是采用搅拌釜式反应器完成的。在工业生产过程中,搅拌釜的稳定直接影响到产品质量,生产效率与人身、财产安全。然而,由于搅拌釜本身工作条件的复杂性与设备非标准特性,如何构建一套具有普适性的健康监测系统,及时发现设备运行中异常情况,当系统出现“亚健康”状态时及时预警,进行设备维护,防止设备突然宕机带来的生产中断及安全事故,使系统维持较高的可靠性,是客观生产实践向人们提出的健康监测的问题。

3.目前,国内尚没有一套较理想的搅拌釜现场健康监测系统,设备异常只能靠操作人员的主观判断,这样就很难对其运行状态进行24小时监测,也不能够对异常情况做出明确的说明和确定,并给出预知维修信息。因此,构建一套具有普适性、可移植的搅拌釜健康状态在线监测系统对防止重大生命财产事故发生、保障生产活动不中断进行具有重要意义。

技术实现要素:

4.本发明主要是解决上述现有技术所存在的技术问题,提供一种搅拌釜健康状态监测方法。

5.本发明的上述技术问题主要是通过下述技术方案得以解决的:一种搅拌釜健康状态监测方法,包括如下步骤:步骤1,采用三个加速度传感器监测搅拌釜x、y、z三轴振动信号,振动信号经信号调理器放大后传输给信号采集卡进行模数转换,然后存储在电脑内存中进行分析或保存;步骤2,建立搅拌釜健康状态监测模型,将振动信号去噪处理后进行时域与频域分析,提取每轴振动信号的时域特征,包括每秒的平均幅值a、平均能量e、陡度k、过零率z、标准差std、能量过零率ezr、及裕度因子mf;提取每轴振动信号的频域特征,包括在1-120hz频率下每20hz频率段的功率谱密度和sp、功率谱密度百分比pp、功率谱密度标准差stdp、及功率谱均方根rmsp;步骤3,采用relieff、mic和rf算法对上述特征进行重要性评价,评价结果经d-s证据理论融合后得到特征重要性排名,并根据先后排名选取一定数量的特征为最优特征集;步骤4,在搅拌釜正常状态、及不同故障状态下采集振动信号,提取上述特征集,以特征集为输入,状态信息为目标值,训练基于xgboost的机器学习模型,得到搅拌釜健康状态监测模型,在线监测搅拌釜设备状态信息。

6.作为优选,步骤1中,三个加速度传感器通过磁吸底座安装在搅拌釜的底部。

7.作为优选,步骤2中,振动信号去噪处理包括按照先后先后顺序消除零值漂移、及采用谱减法消减背底信号。

8.作为优选,步骤3中,选取特征重要性排名前16的特征为最优特征集。

9.作为优选,步骤4中,在正常、搅拌轴弯曲、桨叶偏心、轴承磨损、螺栓松动五种状态下采集振动信号。

10.本发明具有的有益效果:本发明搅拌釜健康状态监测方法能够识别正常、搅拌轴弯曲、桨叶偏心、轴承磨损、螺栓松动五种设备常见状态,且健康、故障状态识别精度达到100%,故障种类的识别准确率达到90%。本发明状态监测延迟低于1s,实现搅拌釜在线健康监测。

附图说明

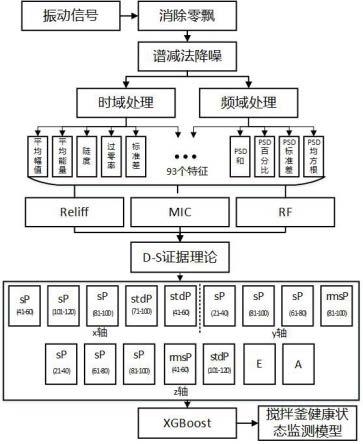

11.图1是本发明的一种监测流程图;图2是本发明步骤1的一种流程图;图3是本发明搅拌釜健康状态监测模型的一种模型建立流程图;图4是本发明振动信号去噪处理后的一种波形图;图5是本发明五十组监测数据验证结果图。

具体实施方式

12.下面通过实施例,并结合附图,对本发明的技术方案作进一步具体的说明。

13.实施例:一种搅拌釜健康状态监测方法,如图1-图4所示,包括如下步骤:步骤1,在搅拌釜的底部通过磁吸底座的方式安装三个加速度传感器,三个加速度传感器分别监测搅拌釜x、y、z三轴振动信号,振动信号经信号调理器进行放大后传输给信号采集卡进行模数转换,然后存储在电脑内存中,进行分析或保存;步骤2,建立搅拌釜健康状态监测模型,对振动信号进行去噪处理,包括按照先后先后顺序消除零值漂移、及采用谱减法消减背底信号,去噪效果见图4所示,经去噪处理后信噪比显著提高;然后对去噪处理后的振动信号进行时域与频域分析,提取每轴振动信号的时域特征和频域特征,具体为:提取x、y、z三轴每轴振动信号的每秒的平均幅值a、平均能量e、陡度k、过零率z、标准差std、能量过零率ezr、及裕度因子mf,共21个时域特征;提取x、y、z三轴每轴振动信号在1-120hz频率下每20hz频率段的功率谱密度和sp、功率谱密度百分比pp、功率谱密度标准差stdp、及功率谱均方根rmsp,共72个频域特征;步骤3,采用relieff、mic和rf算法对上述特征进行重要性评价,评价结果经d-s证据理论融合后得到特征重要性排名,并根据先后排名选取一定数量的特征为最优特征集;步骤4,根据搅拌釜常见故障类型,分别在正常、搅拌轴弯曲、桨叶偏心、轴承磨损、螺栓松动五种状态下采集振动信号,提取上述特征集,以特征集为输入,状态信息为目标值,训练基于xgboost的机器学习模型,得到搅拌釜健康状态监测模型,在线监测搅拌釜设备状态信息。

14.步骤3中,选取特征重要性排名前16的特征为最优特征集,这些特征排名靠前,与搅拌釜状态最为相关;如图3所示,最优特征集包括:x轴的41-60频率段的功率谱密度和sp、81-100频率段的功率谱密度和sp、101-120频率段的功率谱密度和sp、41-60频率段的功率谱密度标准差stdp、及71-100频率段的功率

谱密度标准差stdp;y轴的21-40频率段的功率谱密度和sp、61-80频率段的功率谱密度和sp、81-100频率段的功率谱密度和sp、及81-100频率段的功率谱均方根rmsp;z轴的21-40频率段的功率谱密度和sp、61-80频率段的功率谱密度和sp、81-100频率段的功率谱密度和sp、41-60频率段的功率谱均方根rmsp、101-120频率段的功率谱密度标准差stdp、平均能量e、及每秒的平均幅值a。

15.本监测方法可以得到延迟低于1s的设备状态信息,实现搅拌釜在线健康监测。

16.如图5所示,为步骤4中根据搅拌釜常见故障类型,分别在正常、搅拌轴弯曲、桨叶偏心、轴承磨损、螺栓松动五种状态下的五十组健康监测数据验证结果,从中可以看出搅拌釜的健康、故障状态识别精度达到100%,故障种类的识别准确率达到90%。

17.最后,应当指出,以上实施例仅是本发明较有代表性的例子。显然,本发明不限于上述实施例,还可以有许多变形。凡是依据本发明的技术实质对以上实施例所作的任何简单修改、等同变化与修饰,均应认为属于本发明的保护范围。

技术特征:

1.一种搅拌釜健康状态监测方法,其特征在于,包括如下步骤:步骤1,采用三个加速度传感器监测搅拌釜x、y、z三轴振动信号,振动信号经信号调理器放大后传输给信号采集卡进行模数转换,然后存储在电脑内存中进行分析或保存;步骤2,建立搅拌釜健康状态监测模型,将振动信号去噪处理后进行时域与频域分析,提取每轴振动信号的时域特征,包括每秒的平均幅值a、平均能量e、陡度k、过零率z、标准差std、能量过零率ezr、及裕度因子mf;提取每轴振动信号的频域特征,包括在1-120hz频率下每20hz频率段的功率谱密度和sp、功率谱密度百分比pp、功率谱密度标准差stdp、及功率谱均方根rmsp;步骤3,采用relieff、mic和rf算法对上述特征进行重要性评价,评价结果经d-s证据理论融合后得到特征重要性排名,并根据先后排名选取一定数量的特征为最优特征集;步骤4,在搅拌釜正常状态、及不同故障状态下采集振动信号,提取上述特征集,以特征集为输入,状态信息为目标值,训练基于xgboost的机器学习模型,得到搅拌釜健康状态监测模型,在线监测搅拌釜设备状态信息。2.根据权利要求1所述的一种搅拌釜健康状态监测方法,其特征在于,步骤1中,三个加速度传感器通过磁吸底座安装在搅拌釜的底部。3.根据权利要求1所述的一种搅拌釜健康状态监测方法,其特征在于,步骤2中,振动信号去噪处理包括按照先后先后顺序消除零值漂移、及采用谱减法消减背底信号。4.根据权利要求1所述的一种搅拌釜健康状态监测方法,其特征在于,步骤3中,选取特征重要性排名前16的特征为最优特征集。5.根据权利要求1所述的一种搅拌釜健康状态监测方法,其特征在于,步骤4中,在正常、搅拌轴弯曲、桨叶偏心、轴承磨损、螺栓松动五种状态下采集振动信号。

技术总结

一种搅拌釜健康状态监测方法,属于搅拌釜信息技术领域。本发明包括如下步骤:步骤1,采用三个加速度传感器监测搅拌釜x、y、z三轴振动信号;步骤2,建立搅拌釜健康状态监测模型,将振动信号去噪处理后进行时域与频域分析;步骤3,采用Relieff、MIC和RF算法对上述特征进行重要性评价,评价结果经D-S证据理论融合后得到特征重要性排名;步骤4,在搅拌釜正常状态、及不同故障状态下采集振动信号,训练基于XGBoost的机器学习模型,得到搅拌釜健康状态监测模型,监测搅拌釜设备状态信息。本发明能够识别五种设备常见状态,且健康、故障状态识别精度达到100%,故障种类的识别准确率达到90%。90%。90%。

技术研发人员:任绪凯 赵星波 余焕伟 陈仙凤 杜锡勇 唐艳同 王萌萌 宋梅 朱国苗

受保护的技术使用者:绍兴市特种设备检测院

技术研发日:2023.01.05

技术公布日:2023/2/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1