一种副车架侧底盘安装点刚度分析方法与流程

本发明属于汽车设计与制造,具体地说,本发明涉及一种副车架侧底盘安装点刚度分析方法。

背景技术:

1、汽车底盘是汽车结构中非常重要的系统之一。随着汽车的发展,如今的汽车不仅仅是作为一种基本的出行交通工具,同时附带了越来越多的功能和体验。操控稳定性能就是其中之一,也是如今汽车消费者非常关注和容易感受到的性能。而副车架上各个底盘零部件的安装点刚度也直接影响着整车饿的操控稳定性能。

2、在实现本发明的过程中,发明人发现现有技术至少存在以下问题:

3、目前对于副车架侧底盘安装点刚度分析,通常采用副车架有限元模型,即副车架的钣金件。根据仿真流程指南和规范的要求,在进行副车架侧底盘安装点刚度分析时,先定义模型的约束方式,再在考察安装点处加载考察方向上的载荷力,通过分析得到考察安装点的变形量,然后计算得到所考察的安装点处刚度。而对于模型的约束方式,处理的不同会导致最终的分析结果存在较大差异,进而影响对最终结果的判定和样车整车的操稳性能调教。

4、目前主要的分析方法有(1)约束副车架与车身的连接点,在副车架上的底盘安装点处施加载荷进行分析,得到安装点刚度;这种分析方法的缺点在于副车架于车身连接点处过于刚性,分析结果过于保守。(2)采用惯性释放的方法,直接在副车架上的底盘安装点处施加载荷进行分析,得到安装点刚度。相较于第一种方法,这种分析方法更加普遍被汽车主机厂所采用。但这种分析方法的缺点在于约束点的位置由有限元分析软件自动计算得到,约束点的位置不确定,可能约束点的位置离刚度分析考察点比较近,导致底盘安装点刚度分析的结果不准确。

5、cn104573174a-一种基于cae的车身刚度分析方法,包括:建立车身有限元网格模型和坐标系,通过施加加载和约束进行模拟测试,获得处理结果,并生成曲线,然后判断处理结果是否满足要求,如果满足要求则保存处理结果,否则重新建立车身有限元网格模型以便重新进行模拟测试,也无法解决上述技术问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种副车架侧底盘安装点刚度分析方法,通过在分析模型中考虑车身刚度和连接衬套的刚度,采用bush单元串联的方式模拟车身与副车架的连接,分别计算柔性体副车架的安装点刚度和刚性体副车架的安装点刚度,然后通过公式计算得到底盘安装点刚度。考虑车身刚度和衬套刚度的影响,能更加真实地计算得到副车架侧底盘安装点的刚度,为整车操稳性能的开发和调教提供更为可靠的输入。

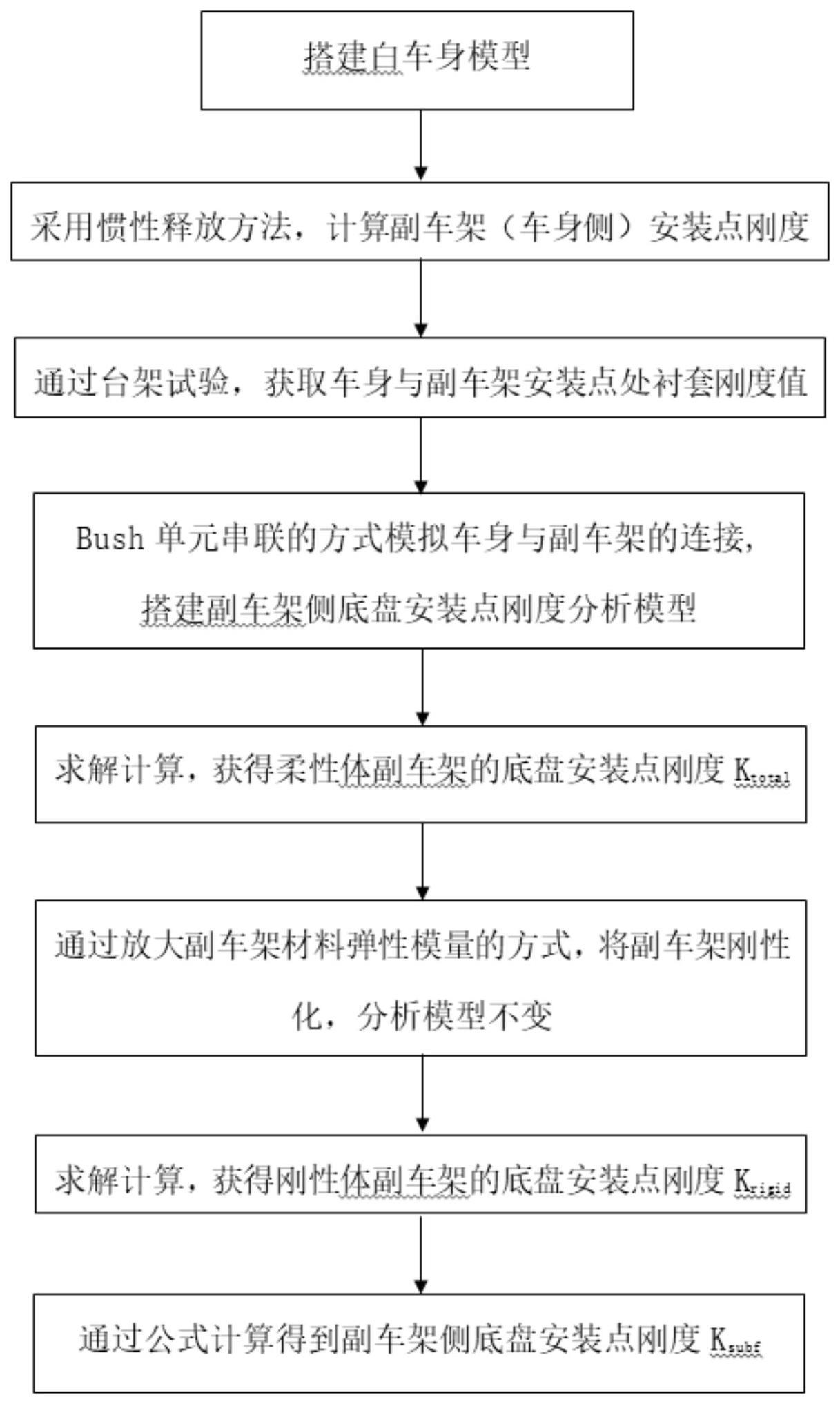

2、为了解决上述技术问题,本发明所采用的技术方案是:一种副车架侧底盘安装点刚度分析方法,包括如下步骤:

3、1)搭建白车身有限元模型;

4、2)采用惯性释放的方法,在白车身侧的副车架安装点处施加安装点刚度分析的载荷力,计算安装点x、y、z三个方向的静刚度kbody;

5、3)若白车身与副车架之间采用衬套连接,通过试验测量衬套六个方向的刚度值;若白车身与副车架之间采用螺栓刚性连接,则省略此步骤;

6、4)采用bush单元串联的方式模拟车身与副车架的连接,搭建副车架侧底盘安装点刚度分析模型,约束车身bush端的全部自由度一、二、三、四、五、六,在副车架侧底盘安装点上施加刚度分析工况的载荷力;

7、5)求解计算,获得柔性体副车架的底盘安装点刚度ktotal;

8、6)将步骤4)中所搭建的副车架侧底盘安装点刚度分析模型中,副车架材料的弹性模量放大1000倍,模拟副车架为刚性体,约束和加载同步骤4);

9、7)求解计算,获得刚性体副车架侧的底盘安装点刚度krigid;

10、8)通过步骤5)所获得的柔性体副车架侧底盘安装点刚度ktotal和步骤7)所获得的刚性体副车架侧底盘安装点刚度krigid,通过公式计算得到底盘安装点刚度ksubf。

11、所述步骤1)中的白车身有限元模型,包含车身骨架、前后保险杠、前风挡玻璃总成、后三角窗玻璃总成。

12、所述步骤2)中的副车架安装点包括前副车架安装点和后副车架安装点。

13、所述步骤3)中,衬套的6个方向刚度值可以通过试验室的台架试验测试获取,6个方向分别为tx、ty、tz和mx、my、mz。

14、所述步骤4)中,若车身与副车架采用衬套连接,则采用bush单元串联的方式,即采用两个bush单元分别模拟车身和车身与副车架连接的衬套;将车身安装点的刚度赋予模拟车身的bush单元;将台架试验得到的衬套刚度值赋予模拟衬套的bush单元。

15、所述步骤4)中,若车身与副车架采用螺栓刚性连接,则采用1个bush单元和车身,将车身安装点的刚度赋予模拟车身的bush单元。

16、所述步骤4)中,底盘安装点包括上控制臂安装点、稳定杆安装点、下控制臂安装点、拖曳臂安装点、前束角后拉杆安装点。

17、所述步骤4)中,安装点刚度分析加载的载荷力值为100n。

18、所述步骤5)中,计算得到的是柔性体副车架安装点处刚度值ktotal;所述步骤6)中,将副车架刚体化,即将副车架的材料参数中弹性模量提升1000倍;所述步骤7)中,计算得到的是柔性体副车架安装点处刚度值krigid。

19、所述步骤8中,计算公式为:

20、

21、上述技术方案中的一个技术方案具有如下优点或有益效果,

22、1、本发明通过采用bush单元分别模拟车身,车身与副车架安装衬套,考虑车身刚度和副车架与车身连接的衬套刚度对于底盘安装点刚度的影响,能更真实地反映底盘安装点刚度,有助于后期的整车操稳性能的开发和调教。

23、2、本发明通过分别计算柔性体副车架的底盘安装点刚度和刚性体副车架的底盘安装点刚度,目的在于消除副车架自身的刚度对于底盘安装点刚度的影响。通过公式计算得到最终的底盘安装点刚度,使其更接近于整车实际的状态。有利于操稳性能开发团队对于数字样车阶段的整车状态有更好的认识和理解,为后期的样车操稳性能调教打下更好的基础,防止出现过设计或是设计阶段安装点刚度不足的问题,增加后期操稳调教工作的难度。

24、综上,本发明通过考虑车身安装点的刚度,连接衬套刚度和副车架的刚度对底盘安装点刚度的影响,采用bush单元串联的方式模拟车身安装点刚度和衬套的刚度,创建副车架侧底盘安装点刚度分析模型,通过计算公式消除副车架刚度的影响,最终得到底盘安装点的刚度。保证了副车架侧底盘安装点刚度分析正常、高效进行,缩短了新车型的开发周期,提高了分析结果的可靠性。

技术特征:

1.一种副车架侧底盘安装点刚度分析方法,其特征在于,包括如下步骤:

2.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤1)中的白车身有限元模型,包含车身骨架、前后保险杠、前风挡玻璃总成、后三角窗玻璃总成。

3.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤2)中的副车架安装点包括前副车架安装点和后副车架安装点。

4.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤3)中,衬套的6个方向刚度值可以通过试验室的台架试验测试获取,6个方向分别为tx、ty、tz和mx、my、mz。

5.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤4)中,若车身与副车架采用衬套连接,则采用bush单元串联的方式,即采用两个bush单元分别模拟车身和车身与副车架连接的衬套;将车身安装点的刚度赋予模拟车身的bush单元;将台架试验得到的衬套刚度值赋予模拟衬套的bush单元。

6.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤4)中,若车身与副车架采用螺栓刚性连接,则采用1个bush单元和车身,将车身安装点的刚度赋予模拟车身的bush单元。

7.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤4)中,底盘安装点包括上控制臂安装点、稳定杆安装点、下控制臂安装点、拖曳臂安装点、前束角后拉杆安装点。

8.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤4)中,安装点刚度分析加载的载荷力值为100n。

9.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤5)中,计算得到的是柔性体副车架安装点处刚度值ktotal;所述步骤6)中,将副车架刚体化,即将副车架的材料参数中弹性模量提升1000倍;所述步骤7)中,计算得到的是柔性体副车架安装点处刚度值krigid。

10.如权利要求1所述的副车架侧底盘安装点刚度分析方法,其特征在于,所述步骤8中,计算公式为:

技术总结

本发明公开了一种副车架侧底盘安装点刚度分析方法,通过考虑车身安装点的刚度,连接衬套刚度和副车架的刚度对底盘安装点刚度的影响,采用Bush单元串联的方式模拟车身安装点刚度和衬套的刚度,创建副车架侧底盘安装点刚度分析模型,通过计算公式消除副车架刚度的影响,最终得到底盘安装点的刚度。保证了副车架侧底盘安装点刚度分析正常、高效进行,缩短了新车型的开发周期,提高了分析结果的可靠性。

技术研发人员:张政,蒋兵,刘文慧,李峰,刁杰胜,绪海涛,谈祥玲,陈光胜,杨添雄,马聪,王伟

受保护的技术使用者:奇瑞商用车(安徽)有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!