切割轨迹检测方法、系统、工件、电子设备及计算机介质与流程

本发明涉及工件加工,尤其涉及一种切割轨迹检测方法、系统、工件、电子设备及计算机介质。

背景技术:

1、坡口切割作为机械制造业不可或缺的加工工序,相比传统切割方式具有效率高、切割效果稳定等优势。

2、基于视觉的坡口切割技术,主要采用工业相机获取工件的图像,通过图像处理技术识别、定位工件并获取工件轮廓,根据工件轮廓生成切割轨迹后引导机器人进行批量工件切割。因而,切割轨迹的生成对后续切割效果具有重要的影响,当生成的切割轨迹变形时,会导致切割的产品不符合加工要求,从而产生废件,造成生产成本浪费。

3、目前,为了防止因切割轨迹错误导致的废件产生,在进行工件切割前,主要通过计算实际轨迹面积、尺寸、点距以及重合度等参数,然后与预设的阈值进行比较,来确定生成的切割轨迹是否与预设轨迹存在较大的偏差。

4、然而,工件形状多变,例如:包括直线、圆、椭圆、抛物线、折线、曲线和直线组合等,对于通过计算实际轨迹面积和尺寸的方式,一方面,针对形状奇特的轨迹的面积不方便计算,另一方面,针对不同形状工件计算工件轨迹的尺寸、面积并设置合适阈值也费时费力;而对于计算实际轨迹点与预设轨迹点间的点距和重合度的方式,也会因为工件上下料产生的位置和角度偏移、工件表面异物、环境干扰等因素,使得计算的点距和重叠度并不准确,因而容易对切割轨迹产生误判。

技术实现思路

1、本发明提供一种切割轨迹检测方法、系统、工件、电子设备及计算机介质,用以解决现有技术中因采用将计算得到的实际轨迹的面积、尺寸等参数直接与预设的阈值比较,来确定生成的切割轨迹的偏差,所造成的容易对切割轨迹产生误判的缺陷,实现基于仿射轮廓点和预设轮廓点对生成的切割轨迹的准确判断,从而避免因切割轨迹错误导致切割废件产生。

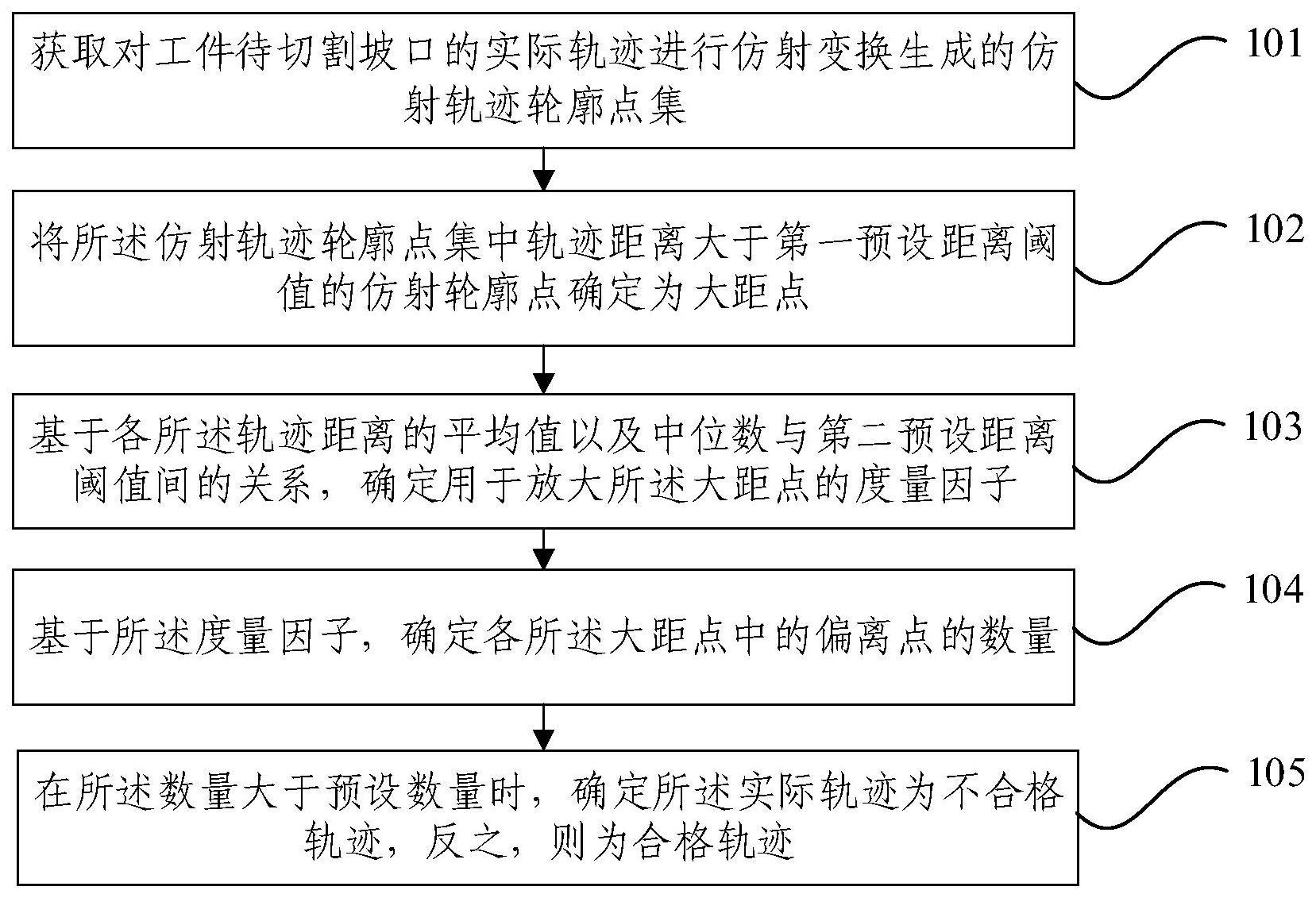

2、本发明提供一种切割轨迹检测方法,包括:

3、获取对工件待切割坡口的实际轨迹进行仿射变换生成的仿射轨迹轮廓点集;

4、将所述仿射轨迹轮廓点集中轨迹距离大于第一预设距离阈值的仿射轮廓点确定为大距点,所述轨迹距离为各所述仿射轮廓点与预设轨迹轮廓点集中的各预设轮廓点间的距离;

5、基于各所述轨迹距离的平均值以及中位数与第二预设距离阈值间的关系,确定用于放大所述大距点的度量因子;

6、基于所述度量因子,确定各所述大距点中的偏离点的数量;

7、在所述数量大于预设数量时,确定所述实际轨迹为不合格轨迹,反之,则为合格轨迹。

8、根据本发明所述的切割轨迹检测方法,所述获取对工件待切割坡口的实际轨迹进行仿射变化生成的仿射轨迹轮廓点集,包括:

9、分别确定旋转中心、第一旋转角和第二旋转角,所述旋转中心包括所述预设轨迹的旋转中心和所述实际轨迹的旋转中心,所述第一旋转角为所述预设轨迹轮廓点集中的设定轮廓点间的旋转角,所述第二旋转角为所述实际轨迹的设定轮廓点间的旋转角;

10、构建由所述第一旋转角的绝对值与所述第二旋转角的绝对值的差值组成的角差值集合;

11、基于所述角差值集合中小于预设角差阈值的值的个数和预设弧度阈值,分别确定所述预设轨迹的仿射变换旋转角和所述实际轨迹的仿射变换旋转角,所述预设弧度阈值为基于轨迹形状特点预设的弧度限值;

12、基于所述旋转中心,所述实际轨迹的仿射变换旋转角和所述预设轨迹的仿射变换旋转角,确定仿射变换矩阵;

13、基于所述仿射变换矩阵和所述实际轨迹的轮廓点,确定所述仿射轨迹的轮廓点,并构成所述仿射轨迹轮廓点集。

14、根据本发明所述的切割轨迹检测方法,所述基于所述角差值集合中小于预设角差阈值的值的个数和预设弧度阈值,分别确定所述预设轨迹的仿射变换旋转角和所述实际轨迹的仿射变换旋转角,包括:

15、确定所述角度差集合中小于预设角差阈值的值的个数是否达到所述角度差集合中值的总数的预设比例;

16、若是,将所述实际轨迹的仿射变换旋转角和所述预设轨迹的仿射变换旋转角均确定为0;

17、若否,确定所述角差值集合中的各值与所述角差值集合中的各值的平均值间的比值;

18、将所述比值与基于所述预设轨迹的形状特点确定的所述预设弧度阈值相比较,分别确定所述预设轨迹的仿射变换旋转角和所述实际轨迹的仿射变换旋转角。

19、根据本发明所述的切割轨迹检测方法,所述预设弧度阈值包括:第一弧度阈值、第二弧度阈值和第三弧度阈值;

20、所述将所述比值与基于所述预设轨迹的形状特点确定的所述预设弧度阈值相比较,分别确定所述预设轨迹的仿射变换旋转角和所述实际轨迹的仿射变换旋转角,包括:

21、在所述比值大于所述第一弧度阈值,且小于所述第二弧度阈值时,将所述实际轨迹的仿射变换旋转角和所述预设轨迹的仿射变换旋转角均确定为0;

22、在所述预设轨迹为圆或椭圆时,将大于或等于所述第二弧度阈值,且小于或等于所述第三弧度阈值的所述比值对应的所述第一旋转角和所述第二旋转角,分别作为所述预设轨迹的仿射变换旋转角和所述实际轨迹的仿射变换旋转角;

23、在所述预设轨迹为除圆或椭圆的其他形状时,将小于或等于所述第一弧度阈值的所述比值对应的所述第一旋转角和所述第二旋转角,分别作为所述预设轨迹的仿射变换旋转角和所述实际轨迹的仿射变换旋转角。

24、根据本发明所述的切割轨迹检测方法,所述基于各所述轨迹距离的平均值以及中位数与第二预设距离阈值间的关系,确定用于放大所述大距点的度量因子,包括:

25、在所述中位数大于第二预设距离阈值,且小于所述平均值时,将所述中位数作为所述度量因子;

26、在所述平均值大于第三预设距离阈值,且小于所述第二预设距离阈值时,将所述平均值作为所述度量因子;

27、在所述平均值小于所述第三预设距离阈值,或大于第四预设距离阈值时,将所述第三预设距离阈值作为所述度量因子,所述第四预设距离阈值大于所述第二预设距离阈值。

28、根据本发明所述的切割轨迹检测方法,所述基于所述度量因子,确定各所述大距点中的偏离点的数量,包括:

29、将所述大距点与所述度量因子的比值作为距离度量;

30、将大于预设度量阈值的所述距离度量,作为所述偏离点;

31、确定所述偏离点的所述数量。

32、本发明还提供一种切割轨迹检测系统,包括:

33、点集获取模块,用于获取对工件待切割坡口的实际轨迹进行仿射变换生成的仿射轨迹轮廓点集;

34、大距点确定模块,用于将所述仿射轨迹轮廓点集中轨迹距离大于第一预设距离阈值的仿射轮廓点确定为大距点,所述轨迹距离为各所述仿射轮廓点与预设轨迹轮廓点集中的各预设轮廓点间的距离;

35、度量因子确定模块,用于基于各所述轨迹距离的平均值以及中位数与第二预设距离阈值间的关系,确定用于放大所述大距点的度量因子;

36、偏离点确定模块,用于基于所述度量因子,确定各所述大距点中的偏离点的数量;

37、结果确定模块,用于在所述数量大于预设数量时,确定所述实际轨迹为不合格轨迹,反之,则为合格轨迹。

38、本发明还提供一种工件,通过沿切割轨迹进行坡口切割得到,其特征在于,所述切割轨迹为采用如上述任一种所述的切割轨迹检测方法确定的合格轨迹。

39、本发明还提供一种电子设备,包括存储器、处理器及存储在所述存储器上并可在所述处理器上运行的计算机程序,所述处理器执行所述计算机程序时实现如上述任一种所述的切割轨迹检测方法。

40、本发明还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时实现如上述任一种所述的切割轨迹检测方法。

41、本发明提供的一种切割轨迹检测方法、系统、工件、电子设备及计算机介质,一方面通过获取对工件待切割坡口的实际轨迹进行仿射变换生成的仿射轨迹轮廓点集,然后基于仿射轨迹轮廓点集中的各仿射轮廓点与第一预设距离阈值的比较,来确定实际轨迹是否合格,基于放射变换有效消除了因上下料导致的工件位置、角度变化所造成的切割轨迹偏差误判,另一方面,在将仿射轨迹轮廓点集中仿射轮廓点与预设轨迹轮廓点集中的各预设轮廓点间的距离大于第一预设距离阈值的仿射轮廓点确定为大距点后,基于各轨迹距离的平均值以及中位数与第二预设距离阈值间的关系,确定用于放大大距点的度量因子,并基于度量因子,确定各大距点间中的偏离点的数量,以在数量大于预设数量时,确定实际轨迹为不合格轨迹,实现了大距点与正常距离的分离,还避免了异常值对轨迹是否合格判断的影响,从而提高了切割轨迹确定的准确性。

- 还没有人留言评论。精彩留言会获得点赞!