一种基于BIM技术的支吊架自动设计方法与流程

本发明涉及bim,尤其涉及一种基于bim技术的支吊架自动设计方法。

背景技术:

1、bim(building information modelling,建筑信息模型),bim技术是指:以无缝传递信息为目的,使用bim软件创建建筑构件虚拟模型并与设计过程中输入的数据关联,最终完成设计阶段建筑信息模型的过程。bim设计与传统设计的最大区别是bim设计成果是建筑信息模型形式的数据库而传统设计成果仅仅是零散的图纸及表单等。bim设计完成的建筑信息模型一般包含主体结构、公用动力管线等信息模型,这些构件模型除几何信息外还包含构件的空间定位、材质、管道系统、重量等信息。

2、因生产工艺要求工业建筑内部需敷设大量管线,这些管线集中固定在管道支架上。目前,传统的管道支吊架设计的流程:步骤1、接收公用动力专业提供的管线布置图纸资料;步骤2、确定管道支架的类型及布置位置;步骤3、根据管线布置图纸中的剖面图及管道荷载图表,手工或软件逐个计算管道支架各构件的受力并查阅型钢规格表确定管道支架各构件的规格;步骤4、依据步骤3中所有的二维图纸,在bim设计软件中逐个创建管道支架信息模型。其中,步骤3通常是利用cad软件实现的,例如,利用cad软件的“提取剖面”功能导出管道多张二维剖面图,然后在每张二维剖面图中手动添加合适的支吊架(cad软件数据库中有相应的支吊架模型),并为每个二维剖面中所添加的支吊架构件配置支吊架中横担、吊杆、立柱等构件的规格及尺寸参数。

3、传统的支吊架设计中,通常由于线管结构比较简单,并且,要绘制三维支吊架非常难,需要耗费大量的时间,因此,为了便于绘制支吊架,在步骤3中都是通过导成二维的cad文件,然后在二维cad文件中绘制相应的支吊架。然而,随着科技的发展,各个建筑施工项目中的线管结构也越来越复杂,仅通过二维剖面图并不能够体现出线管结构的细节信息,例如,空间布局,从而无法获得线管的标高等细节信息,进而无法实现更加准确的支吊架设计方案,只能在三维底图中进行修改,然后在重新导出二维剖面图纸,再在二维剖面图纸中重新绘制,这将大大增加了设计人员的工作量,浪费资源。另一方面,当根据步骤3中的二维图纸施工图给施工团队进行施工时,在实际施工过程中,可能提出很多变更,一旦线管或结构更改,就需要重新更改三维底图,然后重新导出二维的剖面cad文件,并在cad文件中绘制新的支吊架,再出新的施工图,这也需要大量的人工操作。

技术实现思路

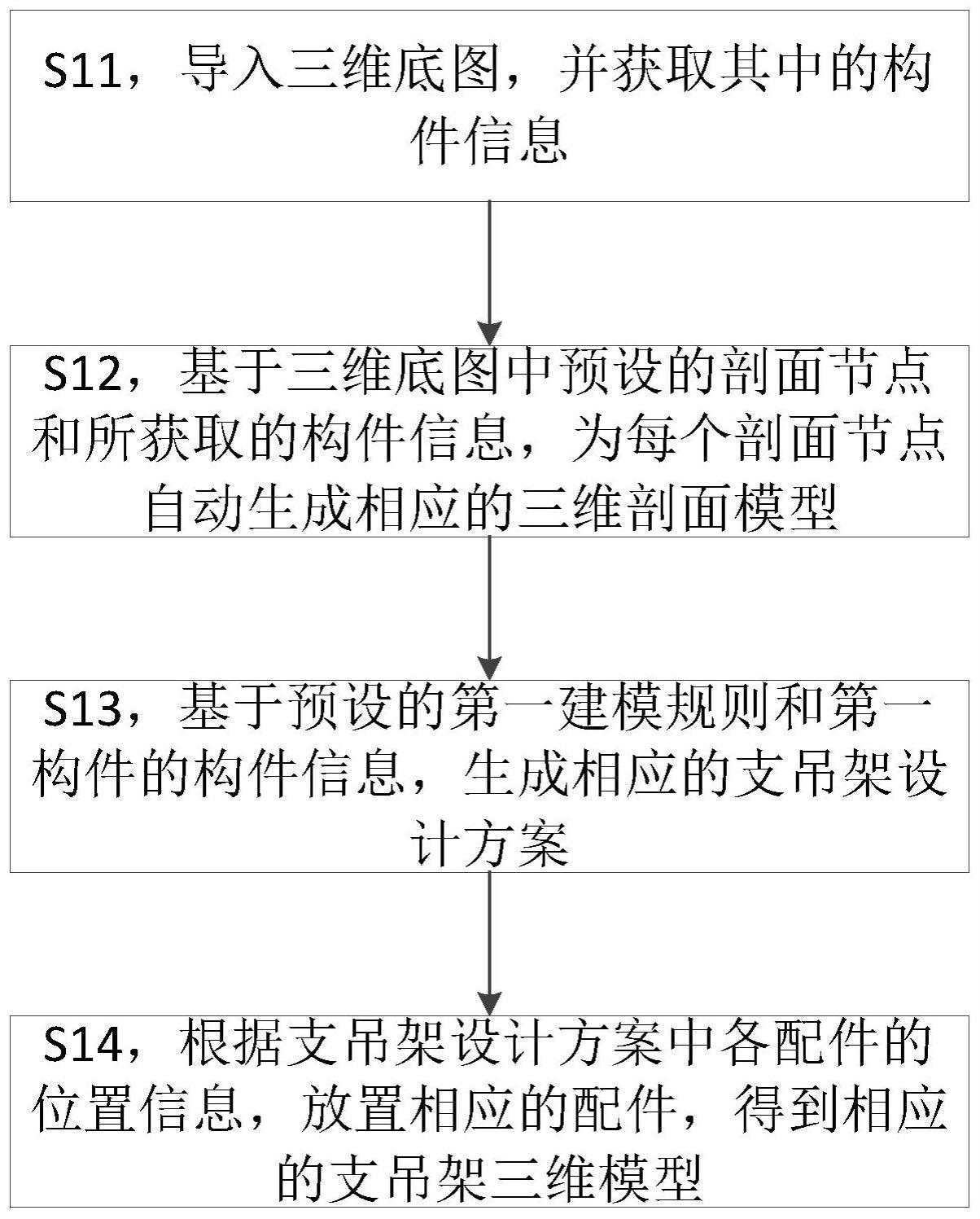

1、为部分地解决或缓解上述至少一个问题,本发明提供了一种基于bim技术的支吊架自动设计方法,其包括步骤:导入三维底图,并获取所述三维底图中的构件信息;所述构件信息包括布设在建筑设施中的每个构件的位置信息、基本属性;所述构件的位置信息包括所述构件在三维空间中的三维坐标;基于所述三维底图中预先设定的多个剖面节点和所述构件信息,为每个所述剖面节点在三维空间自动生成相应的剖面三维模型;所述剖面三维模型包括:至少一个第一构件模块的三维模型,所述第一构件模块包括按照第一排布方式布设在所述剖面节点对应的所述建筑设施中的多个第一构件;基于预设的第一建模规则和所述第一构件模块的所述构件信息,生成相应的支吊架设计方案;所述支吊架设计方案包括:支吊架配件的基本属性和位置信息;所述支吊架配件的位置信息包括基于所述构件信息,以及剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标和/或旋转角度;所述基本属性包括所述支吊架配件的长度;根据所述支吊架配件的所述放置点坐标和/或所述旋转角度放置所述支吊架配件,得到相应的支吊架三维模型;其中,所述第一排布方式为:多个所述第一构件位于不同水平面上,且位于顶部水平面的所述第一构件靠近建筑结构,其中,相邻两个水平面上的所述第一构件之间的间距大于横担的最大高度;所述第一建模规则为:针对所述第一构件模块,以所述建筑结构为宿主,建立双立柱支吊架设计方案。

2、本发明的一些实施例中,所述剖面三维模型还包括:位于所述第一构件模块的左侧和/或右侧的至少一个第二构件模块的三维模型,所述第二构件模块包括布设在所述剖面节点对应的所述建筑设施中的多个第二构件,多个所述第二构件位于不同水平面上,且位于相邻两个水平面上的所述第二构件沿之间的间距不同;相应地,生成所述支吊架三维模型之前,还包括步骤:根据预设的第二建模规则和所述第二构件模块的所述构件信息,生成相应的所述支吊架设计方案;其中,所述第二建模规则为:针对所述第二构件模块,以所述建筑结构为宿主,构建第一单立柱支吊架设计方案;所述第一单立柱支吊架设计方案包括基于所述第二构件的位置信息和基本属性,以及所述剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标,和/或旋转角度,和/或长度;根据所述第一单立柱支吊架设计方案中支吊架配件的放置点坐标和/或所述旋转角度放置所述支吊架配件,得到相应的支吊架三维模型。

3、本发明的一些实施例中,所述剖面三维模型还包括:位于所述第一构件模块和/或所述第二构件模块下方的至少一个第三构件模块的三维模型,所述第三构件模块包括布设在所述剖面节点对应的所述建筑设施中的多个第三构件;且所述第三构件模块的宽度大于所述第一构件模块的宽度或大于所述第二构件模块的宽度,相应地,所述方法还包括步骤:根据预设的第三建模规则,和所述第三构件模块的所述构件信息,生成相应的支吊架设计方案;其中,所述第三建模规则为:以所述双立柱支吊架设计方案或所述第一立柱支吊架设计方案中的横担为宿主,构建第二单立柱支吊架设计方案;所述第二单立柱支吊架设计方案包括基于所述第三构件的位置信息和基本属性,以及所述剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标,和/或旋转角度,和/或长度;根据所述第二单立柱支吊架设计方案中支吊架配件的放置点坐标和/或所述旋转角度放置所述支吊架配件,得到相应的支吊架三维模型。

4、本发明的一些实施例中,所述剖面三维模型还包括:位于所述第三构件模块的左侧和/或右侧的至少一个第四构件模块的三维模型,所述第四构件模块包括布设在所述剖面节点对应的所述建筑设施中的多个第四构件;相应地,所述方法还包括步骤:根据预设的第四建模规则,和所述第四构件模块的所述构件信息,生成相应的支吊架设计方案;其中,所述第四建模规则为:构建无立柱的横担支吊架设计方案;所述无单立柱支吊架设计方案包括基于所述第四构件的位置信息和基本属性,以及所述剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标,和/或旋转角度,和/或长度;根据所述无单立柱支吊架设计方案中支吊架配件的放置点坐标和/或所述旋转角度放置所述支吊架配件,得到相应的支吊架三维模型。

5、本发明的一些实施例中,根据所述构件的位置信息和基本属性,以及所述剖面三维模型对应的剖面属性计算所述支吊架配件的放置点坐标,和/或旋转角度,和/或长度的步骤,具体包括:获取所述双立柱支吊架设计方案中所述立柱的宽度,以及横担的高度;根据所述第一构件的基本属性中的宽度、所述立柱的宽度,以及所述剖面属性,确定用于对接所述建筑结构和所述立柱的底座在所述剖面三维模型所在三维空间中的放置点坐标;根据所述剖面属性和xyz.basis.x的余弦值计算所述底座的旋转角度;基于所述底座的放置点坐标、所述第一构件的位置信息、所述第一构件的基本属性中的高度,以及所述横担的高度确定所述立柱的三维坐标和长度;基于所述第一构件的位置信息和基本属性中宽度、高度、所述剖面属性确定所述横担的放置点坐标;基于两个所述底座的放置点坐标和两个所述立柱的长度,确定所述横担的长度;基于横担的放置点坐标、所述横担的高度和所述剖面属性确定连接件的放置点坐标。

6、本发明的一些实施例中,基于所述第二构件的位置信息和基本属性,以及所述剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标,和/或旋转角度,和/或长度时,将所述双立柱方案中靠近所述第二构件模块的立柱视为所述第二构件模块另一侧的立柱,以辅助计算所述第一单立柱支吊架设计方案中各支吊架配件的放置点坐标,和/或旋转角度,和/或长度。

7、本发明的一些实施例中,基于所述第三构件的位置信息和基本属性,以及所述剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标,和/或旋转角度,和/或长度时,将所述双立柱支吊架设计方案或所述第一单立柱支吊架设计方案中靠近所述第三构件模块中的立柱向下延伸部分视为所述第三构件模块另一侧的立柱,以计算所述第二单立柱支吊架设计方案中各支吊架配件的放置点坐标,和/或旋转角度,和/或长度;和/或,基于所述第四构件的位置信息和基本属性,以及所述剖面属性计算得到的所述支吊架配件在所述三维空间中的放置点坐标,和/或旋转角度,和/或长度时,将位于所述第四构件模块一侧的所述第二单立柱支吊架设计方案中的立柱,以及位于所述第四构件模块上方的所述双立柱支吊架设计方案或所述第一单立柱支吊架设计方案中,靠近所述第四构件模块的立柱向下延伸部分视为所述第四构件模块两侧的立柱,以计算所述无立柱支吊架设计方案中各支吊架配件的放置点坐标,和/或旋转角度,和/或长度。

8、本发明的一些实施例中,所述的一种基于bim技术的支吊架自动设计方法还包括步骤:自动成组;所述自动成组具体包括步骤:从待检测列表a中的第一个待检测对象或任一待检测对象s开始,逐一检查是否发生关联,得到一个关联列表r2;将基于待检测列表a生成的成组列表r1中与关联列表r2中相同的对象删除,同时,将关联列表r2中相同的对象删除;若关联列表r2中还存在元素,则这些元素加入成组列表r1中,得到新的成组列表,同时,对这些元素重新进行关联检测,得到新的关联列表;反复重复上述两个步骤新的关联列表中不存在任何元素,然后将最新的成组列表中的所有元素成组,并将其与待检测列表a进行比较,删除待检测列表a中与最新的成组列表中相同的元素,并清空成组列表;判断待检测列表a中是否还有待检测对象;若还有待检测对象,重复上述所有步骤直至待检测列表中无待检测对象。

9、本发明的一些实施例中,关联检测包括:对所述支吊架设计方案中相交的支吊架组件进行表面接触碰撞检测,和/或相交接触碰撞检查。

10、本发明的一些实施例中,所述的一种基于bim技术的支吊架自动设计方法还包括合理性检测,所述合理性检测具体包括步骤:从待检测列表a中的第一个待检测对象或任一待检测对象s开始,逐一识别所述待检测对象的类型,若为底座,进行碰撞检测,并判断得到的碰撞检测列表r中的底座、横担和立柱的数量是否等于第一预设阈值,若是,将所述底座从待检测列表a中删除;否则,判定该底座对应的组件关系不合理;若为立柱,进行碰撞检测,并判断得到的碰撞检测列表r中的底座、立柱、横担、连接件的数量是否大于或等于第二预设阈值,若是,将所述立柱从待检测列表a中删除;否则,判定该立柱对应的组件关系不合理;若为横担,进行碰撞检测,并判断得到的碰撞检测列表r中的连接件数量的2%是否等于预设的第三阈值,以及立柱的数量是否等于预设的第四阈值,若是,将所述横担从待检测列表a中删除;否则判定该横担对应的组件关系不合理;若为连接件,进行碰撞检测,并判断得到的碰撞检测列表r中是否包括构件,若是,判定该横担对应的组件关系不合理;否则将所述连接件从待检测列表a中删除。

11、实施本发明的支吊架设计方案的有益效果:1)传统方式的支吊架设计中,通常通过提取二维剖面图,并以俯视图的形式呈现,从而使得不仅丢失了构件自身的很多构件信息(例如,管道自身的标高、弯折程度),甚至丢失了大量的构件与构件之间的空间关系。而本发明的支吊架设计方法中是直接生成了三维剖面模型,其不仅包含了该剖面中各个构件本身的属性,还包括各构件的空间位置关系,然后基于根据各构件的属性和空间位置关系等自动计算支吊架设计方案中各配件的位置信息(例如,放置点三维坐标和/或旋转角度)和基本属性(例如,长度)等,然后根据该基本属性在位置信息所标识的空间位置自动生成与各构件之间具有空间关系的支吊架三维模型(且该三维模型中的配件与配件之间也具有空间关系),进而无需手动绘制并核算个配置的放置位置和方向等,进一步降低了设计人员的工作量。2)本发明的支吊架设计方法中的各标准配件是自动成组,无需手动绘制支吊架,大大降低了设计人员的工作量。3)传统的支吊架设计方式中,一旦施工过程发生变更,需要先在二维剖面图纸中进行修改,然后再根据二维剖面图纸出图,即从二维到二维,然而,由于二维剖面图中并不显示空间关系,因此,这将大大增加了设计人员的工作量,而且对项目的工期有一定影响。而本发明中由于是直接生成三维剖面模型,并在该三维剖面模型中构建支吊架三维模型,因此,当实际施工过程中有任何变更,都可直接在该三维剖面模型中进行修改,然后,直接出二维图纸即可,即从三维到二维进行降维出图,更加精确方便。4)虽然,随着各种工作软件的升级迭代,越来越多的三维建模软件越来越普及。然而,对于一些发展十几年甚至十几年来企业来说,原来的工作软件等系统,例如bim,已经运行的非常成熟了且固化,若要更换新的系统,那么不仅要重新学习,而且需要相应的调整各个与之匹配的其他系统,故而,对于已经发展成熟,并且有一定历史的企业来说,更换系统来说,其成本太大。因此,如果能够在原始的bim技术框架下就实现三维剖面模型的构建,无疑大大降低了企业的成本。

- 还没有人留言评论。精彩留言会获得点赞!