一种产品自动排产的生产方法及系统与流程

本发明涉及产品生产系统,具体涉及一种产品自动排产的生产方法及系统。

背景技术:

1、自动排产方法是利用计算机算法和人工智能技术对生产计划进行优化的一种方法,这种技术可以有效提高对产品生产的管理效率,从而提高产品生产效率,总的来说,自动排产系统是一个非常有前途的技术,可以帮助企业实现数字化转型和智能化生产,提高竞争力,适应不断变化的市场需求。

2、现有技术存在以下不足:

3、由于管件产品的生产过程涉及多种繁复的工艺步骤,如抽管、杂接或一接、上光或胶印、丝印等,现有的生产系统在生产线管理中存在一些问题,当某一生产设备出现故障时,生产系统无法及时预测,这可能会导致正在加工的产品报废,从而增加生产成本,同时,前序工序的延误也会影响后续产品的加工效率,而生产系统则无法及时进行调整和控制,从而导致整个产品生产线的效率降低。

技术实现思路

1、本发明的目的是提供一种产品自动排产的生产方法及系统,以解决背景技术中不足。

2、为了实现上述目的,本发明提供如下技术方案:一种产品自动排产的生产方法,所述生产方法包括以下步骤:

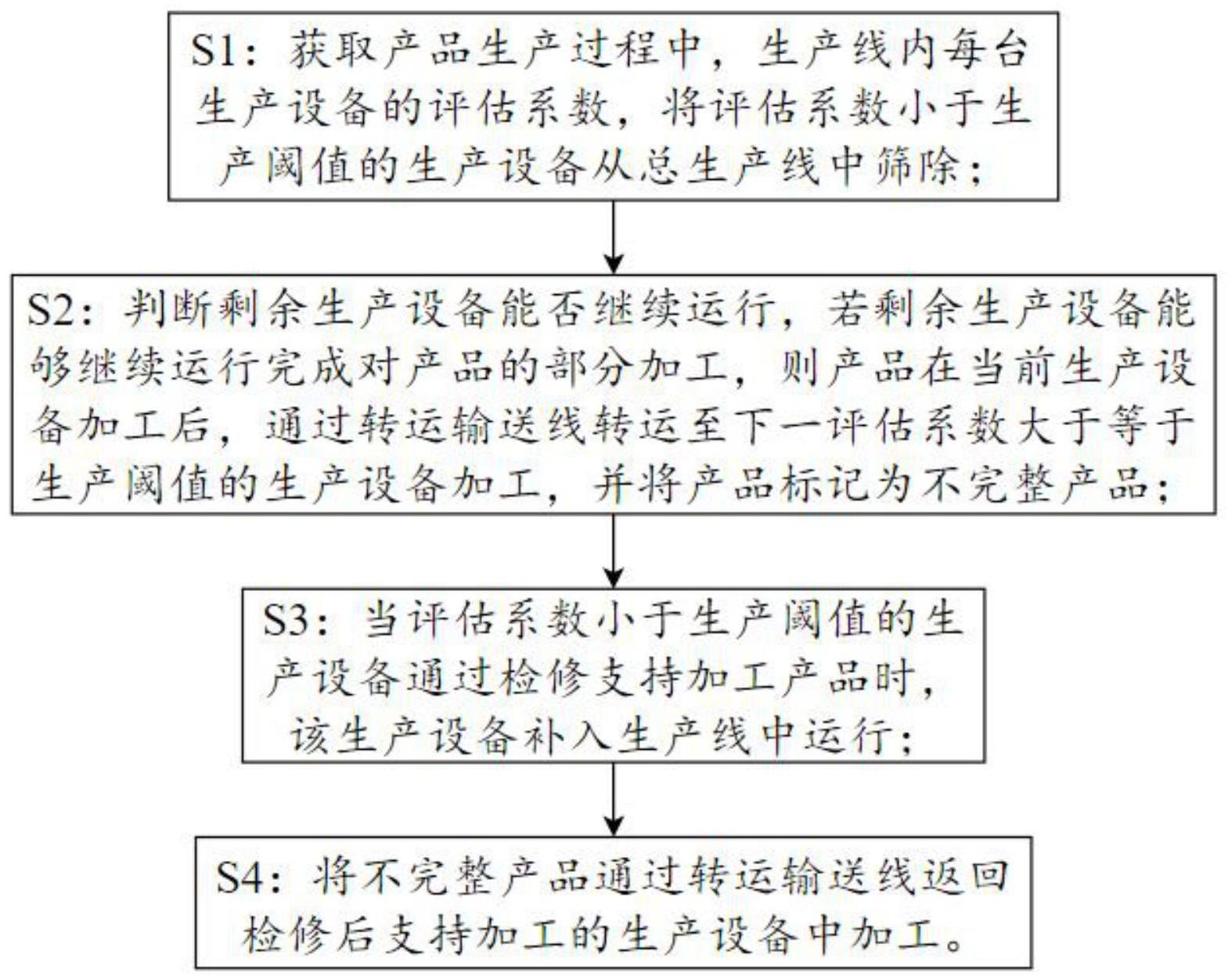

3、s1:获取产品生产过程中,生产线内每台生产设备的评估系数,将评估系数小于生产阈值的生产设备从总生产线中筛除;

4、s2:判断剩余生产设备能否继续运行,若剩余生产设备能够继续运行完成对产品的部分加工,则产品在当前生产设备加工后,通过转运输送线转运至下一评估系数大于等于生产阈值的生产设备加工,并将产品标记为不完整产品;

5、s3:当评估系数小于生产阈值的生产设备通过检修支持加工产品时,该生产设备补入生产线中运行;

6、s4:将不完整产品通过转运输送线返回检修后支持加工的生产设备中加工。

7、在一个优选的实施方式中,步骤s1中,获取产品生产过程中,生产线内每台生产设备的评估系数包括以下步骤:

8、采集生产线中,各个生产设备的设备参数以及电力参数,将设备参数与电力参数通过公式计算后建立评估系数,表达式为:

9、

10、式中,pgx为评估系数,为电力参数,为设备参数,为电压总谐波畸变率,为功率因数,αi、β1、β2分别为设备参数、电压总谐波畸变率以及功率因数的比例系数,且αi>β2>β1>0。

11、在一个优选的实施方式中,所述设备参数中,yci为设备异常状态种类,i为设备异常状态种类编号库,且i=1、2、3、...、n,n为正整数。

12、在一个优选的实施方式中,所述电力参数中,vx表示电压各次谐波有效值,vj表示电压基波有效值,gy为有功功率,gs为视在功率。

13、在一个优选的实施方式中,获取所述生产设备的评估系数pgx后,将评估系数pgx与生产阈值scy进行对比;

14、若生产设备的评估系数pgx<生产阈值scy,系统将生产设备从总生产线中筛除。

15、在一个优选的实施方式中,设所述生产设备在评估系数pgx最大时的加工产品时间为t,则通过评估系数pgx来修正生产设备的产品加工时间,表达式为:

16、

17、式中,tyc为预测加工时间,t为生产设备在评估系数pgx最大时的加工产品时间,获取每台生产设备的预测加工时间tyc后,将所有生产设备的预测加工时间tyc相加后得到产品的预测总加工时长。

18、在一个优选的实施方式中,所述生产设备的排序值pxz计算表达式为:pxz=cst定期;式中,cs为t定期时间段内生产设备评估系数pgx<生产阈值scy的次数,将所有生产设备通过排序值pxz由大到小进行排序后生成排序表,定期对生产设备进行管理维护时,通过排序表正序选择生成设备的管理维护顺序。

19、本发明还提供一种产品自动排产的生产系统,包括设备评估模块、设备筛除模块、判断标记模块、检修评价模块以及返工模块;

20、设备评估模块获取产品生产过程中,生产线内每台生产设备的评估系数,设备筛除模块将评估系数小于生产阈值的生产设备从总生产线中筛除,判断标记模块判断剩余生产设备能否继续运行,若剩余生产设备能够继续运行完成对产品的部分加工,则产品在当前生产设备加工后,通过转运输送线转运至下一评估系数大于等于生产阈值的生产设备加工,并将产品标记为不完整产品,检修评价模块在评估系数小于生产阈值的生产设备通过检修支持加工产品时,将该生产设备补入生产线中运行,返工模块将不完整产品通过转运输送线返回检修后支持加工的生产设备中加工。

21、在上述技术方案中,本发明提供的技术效果和优点:

22、1、本发明通过获取产品生产过程中,生产线内每台生产设备的评估系数,将评估系数小于生产阈值的生产设备从总生产线中筛除,并判断剩余生产设备能否继续运行,若剩余生产设备能够继续运行完成对产品的部分加工,则产品在当前生产设备加工后,通过转运输送线转运至下一评估系数大于等于生产阈值的生产设备加工,产品标记为不完整产品,从而在某一生产设备出现故障前及时预测,避免产品加工过程中由于设备故障导致报废,且在设备故障前对生产线路进行调控,保障产品的生产效率;

23、2、本发明通过采集生产线中,各个生产设备的设备参数以及电力参数,将设备参数与电力参数通过公式计算后建立评估系数,将数据综合处理,有效提高数据的处理效率,并且,由于生产线中存在不同类型的生产设备,系统对每台生产设备为单独预测,提高预测精度。

24、3、本发明通过评估系数pgx来修正生产设备的产品加工时间,得到每台生产设备的预测加工时间tyc后,将所有生产设备的预测加工时间tyc相加后得到产品的预测总加工时长,系统预测总加工时长后可指定相应的排产策略,并且,将所有生产设备通过排序值pxz由大到小进行排序后生成排序表,定期对生产设备进行管理维护时,通过排序表正序选择生成设备的管理维护顺序,有效提高对生产线的管理效率。

技术特征:

1.一种产品自动排产的生产方法,其特征在于:所述生产方法包括以下步骤:

2.根据权利要求1所述的一种产品自动排产的生产方法,其特征在于:步骤s1中,获取产品生产过程中,生产线内每台生产设备的评估系数包括以下步骤:

3.根据权利要求2所述的一种产品自动排产的生产方法,其特征在于:所述设备参数中,yci为设备异常状态种类,i为设备异常状态种类编号库,且i={1、2、3、...、n},n为正整数。

4.根据权利要求3所述的一种产品自动排产的生产方法,其特征在于:所述电力参数中,vx表示电压各次谐波有效值,vj表示电压基波有效值,gy为有功功率,gs为视在功率。

5.根据权利要求2所述的一种产品自动排产的生产方法,其特征在于:获取所述生产设备的评估系数pgx后,将评估系数pgx与生产阈值scy进行对比;

6.根据权利要求5所述的一种产品自动排产的生产方法,其特征在于:设所述生产设备在评估系数pgx最大时的加工产品时间为t,则通过评估系数pgx来修正生产设备的产品加工时间,表达式为:

7.根据权利要求6所述的一种产品自动排产的生产方法,其特征在于:所述生产设备的排序值pxz计算表达式为:pxz=cs/t定期;式中,cs为t定期时间段内生产设备评估系数pgx<生产阈值scy的次数,将所有生产设备通过排序值pxz由大到小进行排序后生成排序表,定期对生产设备进行管理维护时,通过排序表正序选择生成设备的管理维护顺序。

8.一种产品自动排产的生产系统,用于实现权利要求1-7任一项所述的生产方法,其特征在于:包括设备评估模块、设备筛除模块、判断标记模块、检修评价模块以及返工模块;

技术总结

本发明公开了一种产品自动排产的生产方法及系统,所述生产方法包括以下步骤:当评估系数小于生产阈值的生产设备通过检修支持加工产品时,该生产设备补入生产线中运行,通过获取产品生产过程中,生产线内每台生产设备的评估系数,将评估系数小于生产阈值的生产设备从总生产线中筛除,并判断剩余生产设备能否继续运行,若剩余生产设备能够继续运行完成对产品的部分加工,则产品在当前生产设备加工后,通过转运输送线转运至下一评估系数大于等于生产阈值的生产设备加工,产品标记为不完整产品,从而在某一生产设备出现故障前及时预测,避免产品加工过程中由于设备故障导致报废。本发明在设备故障前对生产线路进行调控,保障产品的生产效率。

技术研发人员:吴泰侑,吴国全,彭建群

受保护的技术使用者:广州三荣包装材料有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!