一种基于时序递推的经编机备料计划优化方法及备料方法与流程

本发明涉及一种经编机生产停机的控制方法,特别是涉及一种基于时序递推的经编机备料计划优化方法及备料方法。

背景技术:

1、纺织工业是我国在全世界居于先进位置的产业之一,近年来不仅保持了产业体系完整、供给规模稳定优势,对我国经济、社会发展的贡献作用得到巩固,在国际纺织供应链中的影响力持续加大。其中,经编纺织工艺由于技术含量高,应用范围广,发展潜力大,成为衡量纺织工业综合实力的重要标志,近年来,其应用范围和生产总量不断上升。

2、经编是指针织中利用经纱纵行结圈连成织物的方法,生产过程中通过多个梳栉协同,将多种原料按一定的工艺规律编织成具有较高性能的面料。具体而言,首先将生产所需的每种纱线通过整经工艺装载到一个盘头上。再将每个盘头装载到所需梳栉对应的经轴上,通过穿纱将纱线连接到对应的梳栉上。最后,通过经轴转动带动盘头向梳栉送入原料进行编织生产。但是由于原料的工艺参数、盘头容量大小、纱线进给量等参数不同,导致盘头转速的不同和纱线进给量不同。同时,每个盘头装载的原料容量有限,在大批量的订单生产过程中,往往需要多次停机对已消耗完原料的盘头进行更换,并在每一次更换原料后,重新对机台进行调整和测试,以保障所生产的面料满足客户工艺要求。然而,经编原料准备周期长、盘头更换成本高,对生产效率有较大的影响,需要提前制定可靠的生产备料计算以提高生产协同效率和生产稳定性。

3、当前,大多数物料备料计划生成方法都是从供应链的角度,针对工厂内宏观物料采购需求问题,少有针对具体生产环节物料需求的备料计划生成方法研究。在经编实际生产中,常用的备料方法包含两类:一、将每种原料按最大容量进行准备以减少备料的次数;二、在每次停机时统一更换。但两种方法都存在明显的不足,按每种原料最大容量准备时,由于每种原料消耗速度不一致,当一种原料耗尽时就必需停机更换,容易导致多次停机,不仅降低了生产效率,同时每次停机容易对坯布质量造成不良影响;停机时将所有原料统一更换,则不能充分利用原料最大容量,容易造成多次备料,提高备料成本。上述方法不仅需要人工依赖大,同时存在成本高、效率低、响应慢等问题,难以满足大批量订单生产的需求,对于机台生产的连贯性也大打折扣。为此,需要制定良好的物料准备计划,以保障原料的有序供给和生产稳定进行。

技术实现思路

1、有鉴于此,本发明的目的在于针对经编生产特征,构建物料备料计划优化方法,以解决由于各个盘头原料消耗速率不一导致每个盘头原料消耗殆尽时间节点不同,需要机台频繁停机进行盘头原料整经和更换,造成的生产效率低和人工依赖成本高等问题。

2、本发明的另一目的在于针对经编生产特征,构建物料备料方法,以解决由于各个盘头原料消耗速率不一导致每个盘头原料消耗殆尽时间节点不同,需要机台频繁停机进行盘头原料整经和更换,造成的生产效率低和人工依赖成本高等问题。

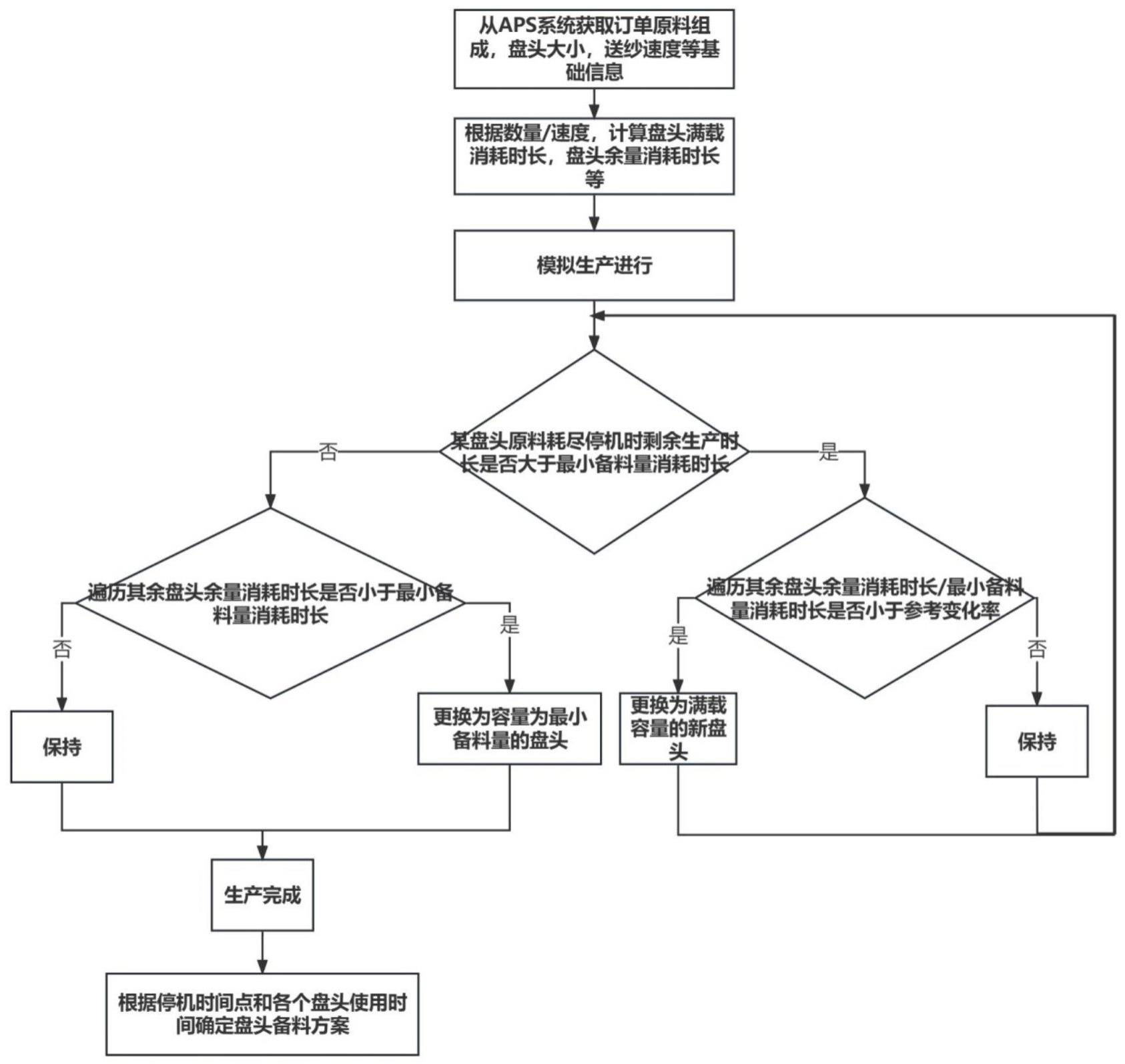

3、一种基于时序递推的经编机备料计划优化方法,包括如下步骤:

4、步骤1:信息收集,获取订单需求坯布所对应的原料组成,以及获取订单需求坯布的各原料总量;

5、将所述订单各组成原料对应的盘头原料投放于经编机的相应梳栉上,获取各所述梳栉上的盘头送纱速度,获取各所述梳栉上的盘头容量大小、以及获取各梳栉上的盘头余量大小;

6、步骤2:信息处理,根据订单需求坯布的各所述原料总量,计算总生产时间,将总生产时间与已生产时间的差值作为生产剩余时间;

7、将各所述梳栉上的盘头余量大小与相应的盘头送纱速度的比值作为盘头余量消耗时长;

8、将各所述梳栉上的盘头容量大小及相应的盘头送纱速度的比值作为盘头容量消耗时长;

9、步骤3:预设参考变化率,将各所述盘头余量消耗时长与所有所述梳栉上的盘头中盘头容量消耗时长最短的盘头的盘头容量消耗时长的比值作为变化率,并预先设定参考变化率;

10、步骤4:递推模拟,根据各所述梳栉上的盘头的送纱速度进行模拟生产并开始计时,当其中一个所述梳栉上的盘头的盘头余量消耗时间等于零的时候,则更换相应梳栉的盘头为满载盘头,记录停机时间点,停机时间点构成停机时间集;记录所述梳栉上换掉的盘头原料的使用时间,并更新盘头更换数据集、停机时间集和生产剩余时间;

11、同时对余下各所述梳栉上非余量耗尽的各盘头逐一进行筛查,对余下各所述梳栉上的盘头的变化率与步骤3预设的所述参考变化率分别进行变化率一次对比;

12、一次对比时,当判定余下各所述梳栉上的盘头的变化率小于所述参考变化率的时候,则更换余下盘头为相应满载盘头;当判定余下各所述梳栉上的盘头的变化率大于参考变化率的时候,则保持原样;

13、记录各所述梳栉上换掉的盘头原料的使用时间,并更新盘头更换数据集和生产剩余时间;

14、步骤5:递推优化,重复步骤4的递推模拟,得到下一停机时间点,计算在下一时间点时各所述梳栉上非原料耗尽的盘头的盘头余量消耗时长,以及计算盘头容量消耗时长,再次进行变化率一次对比,并相应更新停机时间集、盘头更换数据集和生产剩余时间;

15、当生产剩余时间为零的时候,则自动结束该重复递推模拟过程;或者,干预后结束该重复递推模拟过程;

16、步骤6:权衡优化,调整步骤3预设的参考变化率,重复步骤4和步骤5的操作,得到另外的停机时间集和盘头更换数据集;

17、步骤7:得到停机时间集和盘头更换数据集后,停止模拟生产,将所有预设的各所述参考变化率所对应的停机时间集和盘头更换数据集进行对比,得到已平衡生产停机次数和备料次数的备料计划。

18、进一步地,步骤3中,所述参考变化率的取值范围为0~1。

19、进一步地,在步骤3中,所述参考变化率为0.8。

20、进一步地,在步骤4中,在每次进行变化率一次对比之前,先进行生产剩余时间的对比,在生产剩余时间的对比时,当判定生产剩余时间大于所有盘头中盘头容量消耗时长最短的盘头的盘头容量消耗时长时,则进行所述变化率一次对比;

21、当判定生产剩余时间小于所有盘头中盘头容量消耗时长最短的盘头的盘头容量消耗时长时,则进行变化率二次对比;

22、在进行变化率二次对比时,对余下非原料耗尽的各盘头逐一进行筛查,当判定余下各盘头余量消耗时长小于所有盘头中盘头容量消耗时长最短的盘头的盘头容量消耗时长时,则更换盘头,并且所更换盘头的消耗时间等于所有盘头中盘头容量消耗时长最短的盘头的盘头容量消耗时长,确保下个生产阶段能直接生产完成而不再停机;

23、当判定余下各盘头余量消耗时长大于所有盘头中盘头容量消耗时长最短的盘头的盘头容量消耗时长时,则保持原样,完成筛查,直至整个生产完成;

24、步骤6中,模拟整个生产周期完成后,停止模拟生产,备料计划包括整个生产周期的安排。

25、进一步地,步骤6中,通过甘特图方式展示出生产周期安排。

26、本发明一种经编机备料方法,采用如上述的经编机备料计划优化方法,在实际生产之前,通过整个生产周期的模拟得到整个生产周期的备料计划;或者,在实际生产过程中,基于本生产阶段的生产现状,对下一生产阶段的生产模拟得到下一生产阶段的备料计划;或者,在实际生产过程中,基于本生产阶段的生产现状,对剩余生产阶段的生产模拟得到剩余生产阶段的备料计划。

27、进一步地,得到步骤7的备料计划后,下发备料计划进行盘头整经,提前备好需要更换的盘头。

28、采用上述技术方案后,本发明一种基于时序递推的经编机备料计划优化方法,具有以下有益效果:通过对待生产阶段的模拟生产,在某个盘头原料耗尽的时候,对其余梳栉上的盘头原料逐一筛查,通过当前剩余原料可用时长与最近一次更换原料时长之间的比例,权衡原料更换次数和备料次数,然后得到是否更换相应盘头原料的建议,最后得出优化的备料计划。

29、采用上述技术方案后,本发明一种备料方法,具有以下有益效果:生产人员可以在生产开始时提前确定整个生产周期或下个生产阶段需要备料的盘头个数,每个盘头所装载原料的数量,停机次数和时间,下发备料计划进行盘头整经,提前备好整个生产周期中需要更换的盘头,为经编生产提供高效,准确的备料计划,控制在最优的停机时机批量更换盘头,减少机台停机次数,从而大大提高生产效益。

- 还没有人留言评论。精彩留言会获得点赞!