一种双高棒棒材垛位管理系统及方法与流程

本发明属于专门用于物流、库存管理的数据处理系统和方法领域,涉及一种双高棒棒材垛位管理系统及方法。

背景技术:

1、棒材生产线生产的棒材产品通常是多品种、多规格的,生产后的棒材需要按照品种和规格的不同分类存放于成品库,后续按照订单、厂内转运的不同需求进行出库。

2、在当前的出库方式中,棒材产品在出入库是现场操作人员根据现场垛位情况,指挥行车将棒材产品吊运到指定位置,每个垛位具有固定层数,每层可堆放的最大捆数相同,出入库的效率较低,容易出现堆放错误的情况,影响生产节奏。

3、为解决上述问题,现有技术提出采用码垛堆放和料框堆放相结合的方式,满足各种棒材的不同存放需求,避免棒材在存放时出现错层等现象,增加成品库的实际仓储容量,提高成品库的空间利用率。然而,上述方法需要不断进行倒垛,行车的运行效率较低,在垛位较少、堆高有限和产量增加的情况下,产品的出入库受到限制,严重影响棒材产品出入库的效率。

技术实现思路

1、有鉴于此,本发明的目的在于提供一种双高棒棒材垛位管理系统及方法,基于优先级配置的作业管理,根据运输作业优先级调整,并结合行车的行走路径规划和冲突管理,实现自动调整运输作业的先后顺序,提高出入库整体作业效率。

2、为达到上述目的,本发明提供如下技术方案:

3、一种双高棒棒材垛位管理系统,包括作业计划处理模块、库区堆放管理模块、跟踪管理模块和库区基础管理模块;

4、所述作业计划处理模块接收棒材生产计划和出库计划,并基于配置规则对计划进行归类;

5、所述库区堆放管理模块对棒材库区整体堆放进行管理,基于约束条件的堆放规则进行配置,控制板材堆放;

6、所述跟踪管理模块进行过程跟踪显示,所述过程跟踪显示包括棒材跟踪、下线台架跟踪、行车跟踪以及垛位跟踪;

7、所述库区基础管理模块对库区的库位信息进行管理,并进行库区配置和库图图形显示。

8、进一步,还包括下料台和至少两个停车位,所述库区配置具体包括:根据下料台和停车位的位置将库区划分为三个区域,下料台与距离下料台最近的停车位之间的区域为第一区域,相邻两个停车位之间的区域为第二区域,最边缘停车位与库房墙壁之间的区域为第三区域。

9、进一步,所述堆放规则包括:

10、当已装棒材规格与待入库棒材规格相符的垛位只有一个非空垛位时,若该非空垛位最上两层的棒材准发比例低于50%时,则在该非空垛位进行堆放,反之则开一个新垛位;当不存在已装棒材的规格与待入库棒材规格相符的非空垛位时,占用空垛位。

11、进一步,空垛位的占用顺序为:

12、优先占用第二区域的空垛位,若第二区域已无可用的空垛位,则判断第一区域和第三区域的垛位剩余量的比例,当第三区域垛位剩余量与第一区域垛位剩余量的比例小于等于120%时,占用第一区域,当第三区域垛位剩余量与第一区域垛位剩余量的比例大于120%时,占用第三区域。本方案考虑到第三区域属于远端,此时在第一、第三区域的先后选择问题上,则根据第一和第三区域各自空垛位剩余量比例来确定,尽量先选择第一区域垛位且又不使第三区域过于空闲。

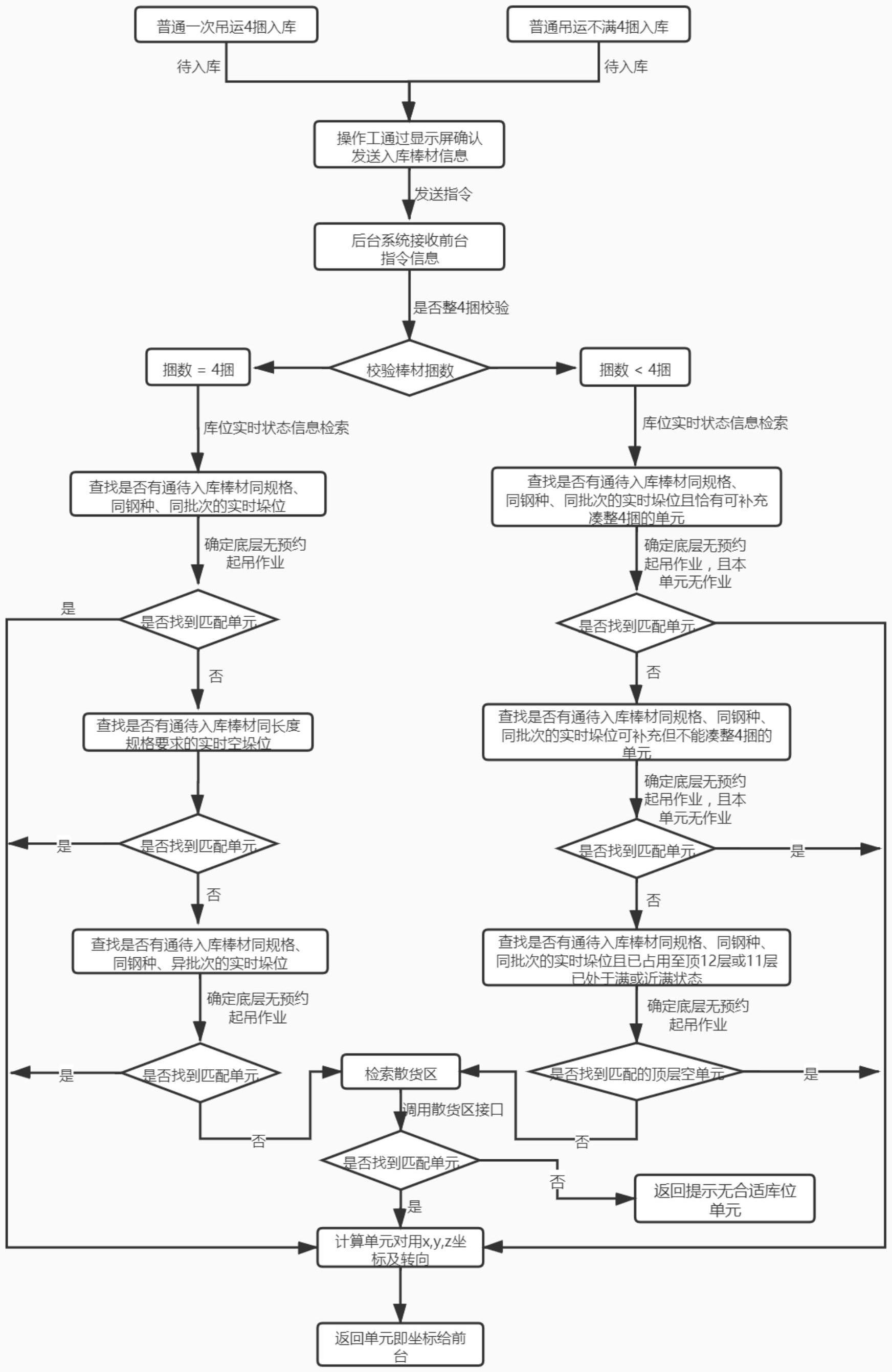

13、一种双高棒棒材垛位管理方法,基于上述双高棒棒材垛位管理系统,当吊运的棒材捆数等于垛位一层可容纳的最大捆数时,包括以下步骤:

14、s1、从当前的非空垛位中查找当前是否存在与待入库棒材同规格的非空垛位;

15、s2、当存在与待入库棒材同规格的非空垛位,则从同规格的垛位中查找是否存在与待入库棒材同钢种的非空垛位;

16、s3、当存在同规格且同钢种的非空垛位,则判断该非空垛位中待入库棒材批次是否与已装棒材批次相同;若批次相同,则在确定底层无预约起吊作业后获取该非空垛位的位置坐标;

17、s4、将所述位置坐标发送到库区堆放管理模块,所述库区堆放管理模块根据位置坐标控制起吊作业。

18、进一步,在所述s1中,当不存在与待入库棒材同规格的非空垛位,则查找是否存在与待入库棒材同规格的空垛位。

19、进一步,在所述s3中,若批次不同,则在确定底层无预约起吊作业,并检索散货区的位置坐标,若散货区已满,则通过库区堆放管理模块提示无可用垛位,并延后入库时间。

20、进一步,还包括特殊情况入库方法:

21、当吊运的棒材捆数小于垛位中一层可容纳的最大捆数时,在同规格、同钢种且同批次非空垛位中,第一优先选择恰好能够凑齐一层可容纳的最大捆数的垛位,第二优先选择堆放后仍小于一层可容纳的最大捆数的垛位,第三优选选择已占用至最上两层的垛位,最后选择散货区;

22、当满足所述第一优先选择、第二优先选择、第三优先选择和最后选择中任意一个时,获取该非空垛位的位置坐标,发送到库区堆放管理模块;反之,则通过库区堆放管理模块提示无可用垛位,并延后入库时间。

23、进一步,还包括出库装车方法:

24、在装车时,每车装棒材的批次不超过5种,若车厢已装棒材的批次数量小于2种,则本次选材时则特殊处理,优先选可准发棒材比例高的垛位最上层中,批次数目大于等于2种的特殊库位单元;若该垛位无所述特殊库位单元,则遍历所有垛位,若均不存在所述特殊库位单位,则正常选吊;

25、若车厢已装棒材的批次数量大于等于2种,则本次选材时,优先选可准发棒材比例高的垛位最上层中,批次数目为1种的库位单元。

26、本发明的有益效果在于:

27、本方案根据运输作业优先级调整,并结合行车的行走路径规划和冲突管理,实现自动调整运输作业的先后顺序,提高了出入库整体作业效率,优先占用可准发棒材比例低的垛位可使未准发的棒材集中堆垛,避免出库装车时,可准发棒材被压至底层无法装车,导致额外大量倒垛作业。

28、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。本发明的目标和其他优点可以通过下面的说明书来实现和获得。

技术特征:

1.一种双高棒棒材垛位管理系统,其特征在于:包括作业计划处理模块、库区堆放管理模块、跟踪管理模块和库区基础管理模块;

2.根据权利要求1所述的一种双高棒棒材垛位管理系统,其特征在于:还包括下料台和至少两个停车位,所述库区配置具体包括:根据下料台和停车位的位置将库区划分为三个区域,下料台与距离下料台最近的停车位之间的区域为第一区域,相邻两个停车位之间的区域为第二区域,最边缘停车位与库房墙壁之间的区域为第三区域。

3.根据权利要求2所述的一种双高棒棒材垛位管理系统,其特征在于:当已装棒材规格与待入库棒材规格相符的垛位只有一个非空垛位时,若该非空垛位最上两层的棒材准发比例低于50%时,则在该非空垛位进行堆放,反之则开一个新垛位;当不存在已装棒材的规格与待入库棒材规格相符的非空垛位时,占用空垛位。

4.根据权利要求3所述的一种双高棒棒材垛位管理系统,其特征在于:空垛位的占用顺序为:

5.一种双高棒棒材垛位管理方法,基于权利要求1~4中任意一项所述的双高棒棒材垛位管理系统,其特征在于:当吊运的棒材捆数等于垛位一层可容纳的最大捆数时,包括以下步骤:

6.根据权利要求5所述的一种双高棒棒材垛位管理方法,其特征在于:在所述s1中,当不存在与待入库棒材同规格的非空垛位,则查找是否存在与待入库棒材同规格的空垛位。

7.根据权利要求6所述的一种双高棒棒材垛位管理方法,其特征在于:在所述s3中,若批次不同,则在确定底层无预约起吊作业,并检索散货区的位置坐标,若散货区已满,则通过库区堆放管理模块提示无可用垛位,并延后入库时间。

8.根据权利要求5所述的一种双高棒棒材垛位管理方法,其特征在于:还包括特殊情况入库方法:

9.根据权利要求5所述的一种双高棒棒材垛位管理方法,其特征在于:还包括出库装车方法:

技术总结

本发明涉及一种双高棒棒材垛位管理系统及方法,属于专门用于物流、库存管理的数据处理系统和方法领域。接收并处理来自MES系统、物流系统的棒材生产计划、出库计划等计划信息;基于配置规则对计划进行归类,自动生成运输作业命令,对棒材库区整体堆放进行管理;采用适合现场垛位数量、堆放限制条件的出入库数学模型,基于优先级配置的作业管理,根据运输作业优先级调整,并结合行车的行走路径规划和冲突管理,实现自动调整运输作业的先后顺序。本方案通过对库位的管理,按垛位分类制定堆垛规则,配置出入库优先逻辑,在满足生产节奏的同时,兼顾行车运行效率、库存优化以及物流运转效率,从而达到提高作业效率的目的。

技术研发人员:明兵,邹继涛,肖崇伟,明菲

受保护的技术使用者:重庆钢铁股份有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!