基于演化聚类分析的刀具磨损建模方法

本发明涉及一种刀具磨损建模方法,尤其涉及一种基于演化聚类分析的刀具磨损建模方法。

背景技术:

1、刀具磨损是机械加工制造中的主要问题之一,它直接影响切削工具表面质量、生产效率和人身安全。在现代加工制造中,由刀具损坏引起的停机时间占总停机时间的20%,刀具使用和刀具更换成本占总加工成本的3%-12%。以合适的方法分析刀具磨损过程,准确描述刀具磨损的变化趋势,从而建立能准确拟合实际刀具磨损曲线的刀具磨损模型,是切削加工中急需解决的问题。

2、加工过程中,在刀具、工件、机床、切削液的共同作用下,刀具同时受到力、热、疲劳等物理因素和化学因素的综合影响,刀具磨损程度随着切削的进行不可逆地增加,而增加的过程具有一定的规律性。为了用数学的方式描述刀具磨损过程的规律性,刀具磨损领域现有的研究工作主要集中在基于磨损机理、现场经验或数学推导建立刀具磨损模型,但现有的方法建立的刀具磨损模型在拟合实际刀具磨损趋势的准确性方面仍然较低。

3、为了解决现有刀具磨损建模方法得到的刀具磨损模型在拟合实际刀具磨损趋势时存在不准确的问题,专利cn 110647943 b提出了一种基于演化数据聚类分析的切削刀具磨损监测方法,该方法以刀具磨损过程中两种演化数据传感器信号和刀具磨损值为研究对象,通过传感器信号特征提取、传感器信号特征选择、特征矩阵的构建和归一化、和演化聚类分析,得到了动态的在时间序列上的演化聚类分布图,揭示了传感器信号和刀具磨损状态各自的演化过程规律和两者之间的相关性。但专利cn 110647943b得到的演化聚类分布图只局限于对刀具磨损演化过程的统计分析,并未从数学上对刀具磨损的过程进行总结,不利于将实验得到的刀具磨损规律应用到实际的生产加工数据中。

技术实现思路

1、为了解决现有的刀具磨损建模方法得到的刀具磨损模型在拟合实际刀具磨损趋势时存在不准确,以及现有的切削刀具磨损监测方法仅局限于对刀具磨损演化过程的统计分析而不利于用于实际生产加工的技术问题,本发明提出了一种基于演化聚类分析的刀具磨损建模方法。

2、本发明的技术方案是:

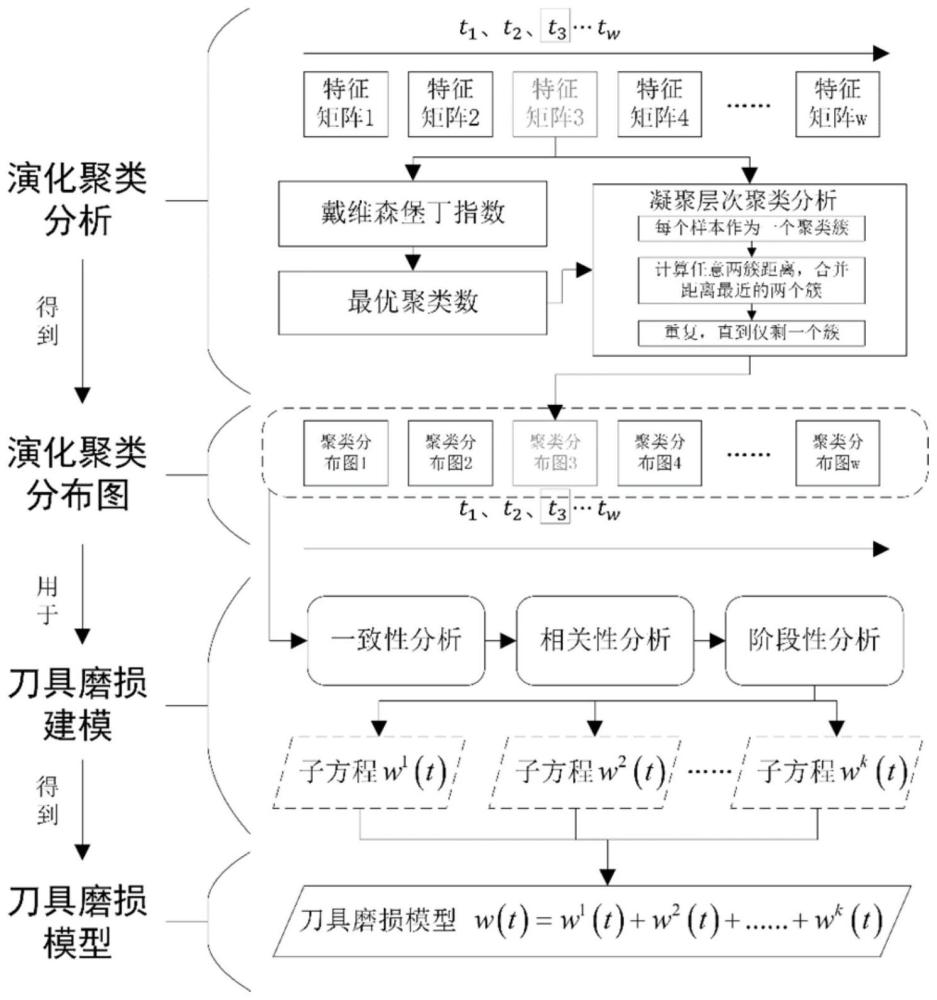

3、基于演化聚类分析的刀具磨损建模方法,包括

4、步骤1:获取一系列的时间序列上的刀具磨损演化聚类分布图;

5、步骤1.1采集原始演化数据;

6、步骤1.2对传感器信号进行特征提取;

7、步骤1.3选择对磨损带平均宽度vb变化敏感但不冗余的传感器信号特征;

8、步骤1.4利用步骤1.3筛选的传感器信号特征构建特征矩阵并进行归一化;

9、步骤1.5通过对步骤1.4得到的特征矩阵进行演化聚类分析,获得一系列的时间序列上的刀具磨损演化聚类分布图;

10、其特征在于,还包括以下步骤:

11、步骤2:对于所述刀具磨损演化聚类分布图中的每一个数据点,获取其标准聚类簇和偏离其所对应标准聚类簇的偏离次数,进而计算演化聚类分布图的偏离系数ec,若ec大于设定值时认为一致性较好,此时由各个数据点的标准聚类簇构造得到标准聚类分布图,进入步骤3;否则,认为一致性不好,返回步骤1.3;

12、步骤3:基于所述标准聚类分布图的阶段性特征,将其划分为用于反映刀具磨损演化过程不同阶段的多个不同的连续区间,并计算各连续区间的聚类密度ρs~e;s和e分别为连续区间s~e的数据起始点和数据终止点;

13、步骤4:对所述多个不同的连续区间,分别对从传感器信号中获取的归一化特征矩阵的平均特征速率以及平均磨损速率与所述聚类密度作相关性分析,若相关性满足要求,则进入步骤5;否则,返回步骤1.3;

14、步骤5:构建刀具磨损模型:

15、步骤5.1构建基本约束条件:

16、

17、式中,vb为磨损带平均宽度;δvb为vb的微分形式;t为切削时间;δt为t的微分形式;t0为t的逼近值;w(t)为刀具磨损模型,满足vb=w(t);w′(t)为w(t)的一阶导数;w″(t)为w(t)的二阶导数;

18、步骤5.2:构建刀具磨损模型w(t):

19、w(t)=w1(t)+w2(t)+......+wk(t)

20、式中,w1(t),w2(t),...,wk(t)分别为不同连续区间对应的子方程,各子方程根据不同连续区间的聚类密度和平均特征速率的趋势图以及不同连续区间的聚类密度和平均刀具磨损速率的趋势图,结合各种基本函数的斜率变化特点确定;

21、所述各子方程满足步骤5.1构建的基本约束条件,以及要求:a)不同的子方程控制不同的演化阶段;b)不同的子方程在其他演化阶段的斜率小于在其所属演化阶段的斜率。

22、进一步地,所述步骤2中偏离系数ec的具体获取方法为:

23、步骤2.1统计各数据点偏离标准聚类簇的偏离次数;

24、步骤2.1.1统计时间序列上的刀具磨损演化聚类分布图中所有数据点的总出现次数各数据点在时间序列中隶属于各个聚类簇的众数对于任一数据点,将隶属次数最多的聚类簇作为该数据点的标准聚类簇;

25、步骤2.1.2对于每个数据点,统计该数据点偏离其所对应标准聚类簇的偏离次数

26、

27、步骤2.2计算偏离系数ec:

28、

29、式中,为所有数据点的偏离次数之和;为所有数据点的总出现次数。

30、进一步地,步骤3中各连续区间的聚类密度按照下式计算:

31、

32、式中,oe和os分别为连续区间s~e的数据起始点所属的聚类簇类别和数据终止点所属的聚类簇类别。

33、进一步地,所述步骤4中各连续区间的平均磨损速率按照下式计算:

34、

35、平均特征速率按照下式计算:

36、

37、进一步地,所述步骤4中对从传感器信号中获取的归一化特征矩阵的平均特征速率以及平均磨损速率与所述聚类密度作相关性分析的方法为:

38、对于各连续区间,计算平均特征速率与聚类密度ρs~e的皮尔逊相关系数和互信息系数,以及计算平均磨损速率与聚类密度ρs~e的皮尔逊相关系数和互信息系数;

39、当所有连续区间对应的皮尔逊相关系数和互信息系数均大于设定阈值时,表示相关性满足要求,此时认为步骤3划分的不同连续区间与加工过程中的演化数据的变化趋势吻合。

40、本发明还提供了一种非易失性计算机可读存储介质,其上存储有计算机程序,其特殊之处在于:所述计算机程序被运行时,用于上述的基于演化聚类分析的刀具磨损建模方法。

41、本发明还提供了一种电子设备,包括处理器和存储介质,所述存储介质上存储有计算机程序,其特殊之处在于:所述计算机程序被所述处理器运行时,用于执行上述的基于演化聚类分析的刀具磨损建模方法。

42、本发明的有益效果是:

43、本发明克服了已有的演化聚类分析方法得到的刀具磨损演化聚类分布图难以推广应用到实际的生产加工数据中的问题,通过对刀具磨损演化聚类分布图进行一系列的处理,建立了与实际刀具磨损趋势的拟合准确性高的刀具磨损模型,在新的数据中使用本发明建立的刀具磨损模型即可实现刀具磨损演化规律的复用。

- 还没有人留言评论。精彩留言会获得点赞!