一种基于大数据的化工产品生产监测管理系统及方法与流程

本发明涉及大数据,具体为一种基于大数据的化工产品生产监测管理系统及方法。

背景技术:

1、化工包括化学工业、化学工程和化学工艺;其中化学工业包括石油化工、农业化工、化学医药、高分子、涂料、油脂等;化学工业对不从事此行业的人来说基本不会有接触,但是化工产品在人们生活中却是无处不在的;

2、化工产品是人们在经过长时间的自然环境生活中,根据自身发展需求对自然物质之间存在的化学关系的研究成果;化工产品的生产过程是相当严谨的化学反应过程,任何微小的错误发生都会对产品的生产造成影响;在化工生产中比较常见的问题就是气体泄漏,一旦发生气体泄漏,根据化学产品本身的性质往往会对生产设备、环境和人员造成一定的损害,因此对于化工生产中气体泄漏情况发生的及时发现并对泄漏所引发的危害程度的评估是十分重要的。

技术实现思路

1、本发明的目的在于提供一种基于大数据的化工产品生产监测管理系统及方法,以解决上述背景技术中提出的问题。

2、为了解决上述技术问题,本发明提供如下技术方案:

3、一种基于大数据的化工产品生产监测管理系统,所述基于大数据的化工产品生产监测管理系统包括预测模块、监控模块、分析模块和反馈模块;

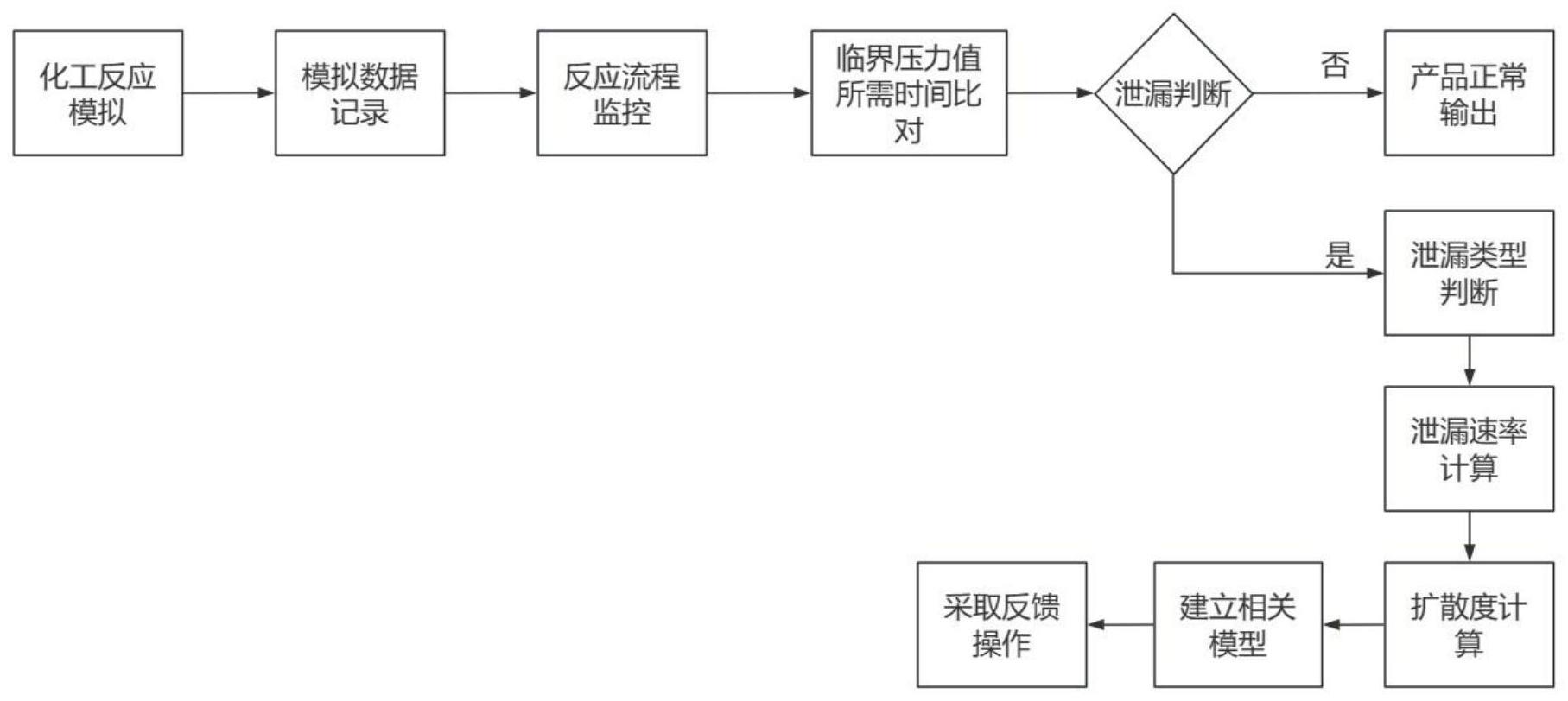

4、所述预测模块在化工反应前对反应进行模拟和对生产数据进行预测;所述监控模块利用模拟数据和预测数据对实际化工反应流程进行监测和调控;所述分析模块对反应物和生成物的质量做分析并对泄漏情况做判断;所述反馈模块对发生泄漏点进行泄漏速率和污染度分析做分析并做反馈处理;

5、所述预测模块与监控模块连接;所述监控模块与分析模块连接;所述分析模块与反馈模块连接。

6、所述预测模块包括反应模拟单元和反应数据预测单元;所述反应模拟单元运用大数据对化工反应在不同环境下做数据模拟反应程序;所述反应数据预测单元对各次模拟反应的数据进行记录并对不同场景下产品的产量进行最优选取。

7、所述监控模块包括流程监测单元和反应微调控单元;所述流程监测单元通过管理端对化工反应的进度和反应环境数据的变动进行实时监测;所述反应微调控单元通过管理端结合数据库反应前的模拟反应的环境数据对实际反应数据进行微调控。

8、所述分析模块包括质量分析单元和泄漏判断单元;所述质量分析单元对生成物的成分进行分离,测量分离后各生成物的质量并对反应过程中的各物质的质量变动进行分析;所述泄漏判断单元根据反应中物质质量变动的分析结果对反应过程中是否发生泄漏进行判断。

9、所述反馈模块包括泄漏速率分析单元、污染度分析单元和反馈处理单元;所述泄漏速率分析单元通过反应过程中反应物或生成物的泄漏量与发生泄漏的时间做计算分析泄漏速率;所述污染度分析单元对反应物和生成物的化学性质进行评估,判断发生泄漏对环境的影响度,结合泄漏速率和泄漏影响度对发生泄漏的污染度进行计算分析;所述反馈处理单元依据污染度分析结果对泄漏情况采取应对措施。

10、一种基于大数据的化工产品生产监测管理方法,该方法包括以下步骤:

11、s100、生产前对反应器中的化工反应进行模拟,对其中的环境数据和反应数据进行记录和可视化处理;

12、s200、以模拟数据为参照对实际反应器中的环境数据和反应数据进行实时监测和微调控;

13、s300、通过对实际反应数据和环境数据做分析计算,对反应器中的泄漏情况进行判断;

14、s400、若反应器发生泄漏,计算反应器中物质的泄漏速率和横向扩散面积,根据计算结果评估泄漏危害,并根据判断结果采取补救措施。

15、所述s100中生产前对反应器中的化工反应进行模拟,对其中的环境数据和反应数据进行记录和可视化处理的具体步骤如下:

16、s101、化工生产前,在数据库中以质量为z的反应物完成反应所需时间t为周期,对反应器中的化工反应进行反应过程的多次模拟,记录模拟的反应器中的压力数据、温度数据、反应物质量数据、生成物质量数据和反应时间数据;

17、s102、对反应模拟的数据做可视化处理,以时间为横轴,以各类数据为纵轴建立对应数据的二维坐标系。

18、所述s200中以模拟数据为参照对实际反应器中的环境数据和反应数据进行实时监测和微调控的具体步骤如下:

19、s201、通过后台管理端对反应器中每时刻的反应环境温度、压力、反应物的质量和生成物的质量进行监测;

20、s202、将实际反应器中的压力数据、温度数据、反应物质量数据和生成物质量数据与模拟数据建立在同一坐标系中,通过比对模拟数据对实际的反应环境数据进行微调控。

21、所述s300中通过对实际反应数据和环境数据做分析计算,对反应器中的泄漏情况进行判断的具体步骤如下:

22、s301、在模拟反应数据中,对反应器中的压力数据进行分析,对压力数据可视化后的坐标系进行数据比对;采集反应器在临界温度下的初始压力值p、反应器中生成气体的最小速率v和反应器的容量v;取在反应所需临界温度下,压力达临界值时的临界值p0;根据公式计算此时反应器中生成气体的物质的量n,其中r是气体常数,u是气体温度;根据公式m=n*m计算反应器中压力达临界值的生成气体的质量m,其中m为生成气体的摩尔质量;根据公式计算反应器中压力达临界值的时间t0;当反应器中压力达临界值时,对生成气体采取抽离操作并记录抽离气体质量m0,则生成气体的总质量为m总=m+m0;以δt=t-t0与m0建立二维坐标系,随着δt0的增长,观察m0的增长趋势;在反应器中,若压力值达当前反应进程的临界值,则需要对反应器中的压力进行控制,而由于反应器本身是密闭空间,则需要对生成气体进行抽离来达到控制压力平衡。

23、s302、在实际反应数据中,对当前反应器中的压力数据进行分析;在反应所需温度临界值下,以t0为最大阈值,若t>t0,则判断反应器中发生泄漏;若在反应周期t内,反应器中的压力值达不到临界值,则反应器存在重度泄漏情况;由于反应器中温度的升高和气体不断的生成,则内部压力会保持升高直至反应临界值;若出现压力值达不到临界值甚至压力值下降,则表明反应器出现严重的泄漏情况,内部气体发生严重逸散;

24、s303、若反应器中压力数据达反应所需临界值的时间t0<t≤t,此情况下,在模拟反应中,取δt0与m0的关系曲线中取处的m0的值m0中;根据公式计算模拟反应中抽离气体过程前半段的平均速率与整个过程的平均速率的比值w0;在当前实际反应中,取δt=t-t与m′的关系曲线中取处的m′的值m′中;根据公式计算实际反应中抽离气体过程前半段的平均速率与整个过程的平均速率的比值w;在抽离过程中,随着反应进程接近结束,生成气体的速率和质量都在减小,则抽离气体的速率也在不断减小,而在抽离气体的前半段中是抽离速率的变化程度最大的时候,因此用这段时间的抽离气体的平均速率与整个过程的平均速率的比值来表明前半段时间抽离气体在整个过程中的影响程度;若则此时为中度泄漏;若实际的前半段在整个流程中的抽离速率的影响程度不足模拟反应中影响程度的一半,则此时抽离的气体少于泄漏的气体,则为中度泄漏;若则此时为微泄漏;若实际的前半段在整个流程中的抽离速率的影响程度介于模拟反应中影响程度的一半以上,则此时抽离的气体多于泄漏的气体,则为微泄漏。

25、所述s400中若反应器发生泄漏,计算反应器中物质的泄漏速率和横向扩散面积,根据计算结果评估泄漏危害,并根据判断结果采取补救措施的具体操作如下:

26、s401、若反应器发生微泄漏,则当前泄漏气体的质量为m0-m′;通过公式计算当前反应器的泄漏速率q,其中σ为生成物气体的密度;根据公式计算泄漏气体在空气中的扩散系数d,其中k为玻尔兹曼常数,u为气体温度,η为气体动力黏度,r为气体分子半径;通过公式c=[(m0-m′)/n]/[(m0-m′)/σ]计算气体泄漏时的浓度;通过公式计算泄漏气体在空气中的扩散距离x,其中c为气体泄漏时的浓度;以x为半径根据公式y=πx2计算泄漏气体的横向泄漏面积y;以气体的泄漏速率为横轴,以气体的扩散面积为纵轴建立关系模型;根据关系模型,通过当前气体的泄漏速率预测当前泄漏气体在空气中的最终扩散面积,通过扩散面积可以预先判断最终气体的影响范围,采用扩散范围隔离并使用吸收剂对泄漏气体进行吸收和固定;

27、s402、若反应器发生中度泄漏和重度泄漏,则停止反应器工作,并对反应器场地进行隔离和人员疏散,等待专业人员进行净化处理。

28、与现有技术相比,本发明所达到的有益效果是:本发明通过预测模块预先对化工反应进行多次模拟得出较为完善的反应数据,可以为实际反应提供数据保障;通过监控模块可以对实际反应进程进行实时监测和调控,依据模拟数据对实际反应流程顺利进行人工干预;通过分析模块对实际反应压力达临界值的所需时间与模拟数据相比对的结果,对反应器是否发生泄漏进行判断;所述反馈模块通过计算反应器的气体泄漏速率和气体在空气中的泄漏程度来构建相关预测模型,通过预测模型可以迅速的判断泄漏情况并进行针对性防护策略实施;本发明通过以上模块实现对化工产品的反应流程进行严密监管,对泄漏情况进行快速的性质评定,并采取对应措施进行防护。

- 还没有人留言评论。精彩留言会获得点赞!