一种基于机器视觉的管件焊接成型智能控制系统的制作方法

本发明涉及智能制造领域,涉及到一种基于机器视觉的管件焊接成型智能控制系统。

背景技术:

1、机器视觉技术是一种利用计算机和相应的算法对图像或视频进行分析和处理的技术,随着工业自动化程度的不断提高、智能制造业的发展,机器视觉技术在焊接领域中得到了广泛应用,管件焊接作为一项关键工艺,对焊接质量和效率的要求也越来越高。

2、在传统的管件焊接中,通常需要有经验丰富的焊接工人进行操作,依靠裸眼判断和人工测量来确保焊缝的质量,然而,这种方法存在不足之处,具体体现在以下方面:

3、一、传统的管件焊接对焊接参数的控制要求较高,如焊接电流、电压、焊接速度等,焊接过程需要经验丰富的操作人员进行操作,但由于不同操作人员的技能水平和经验差异,可能导致操作不准确,从而对焊接质量产生负面影响,同时裸眼判断和人工测量来评估焊缝质量容易受到焊工个人经验和主观判断的影响,这可能导致焊缝质量的不一致性和可靠性的下降。

4、二、传统的管件焊接可能会忽视管件的对位数据监测和分析,导致管件之间的偏移或错位,影响管件焊接的连接准确性,缺乏对管件对位区域的清洁数据监测,导致管件焊接前的清洁度不达标,污染物和杂质的积聚会影响管件焊接质量。

5、三、缺乏实时监控和记录,传统方法没有提供实时的监测和记录功能,无法准确追踪焊接过程中的关键参数,这使得在发现问题时难以及时采取纠正措施,也难以进行质量追溯和持续改进。

技术实现思路

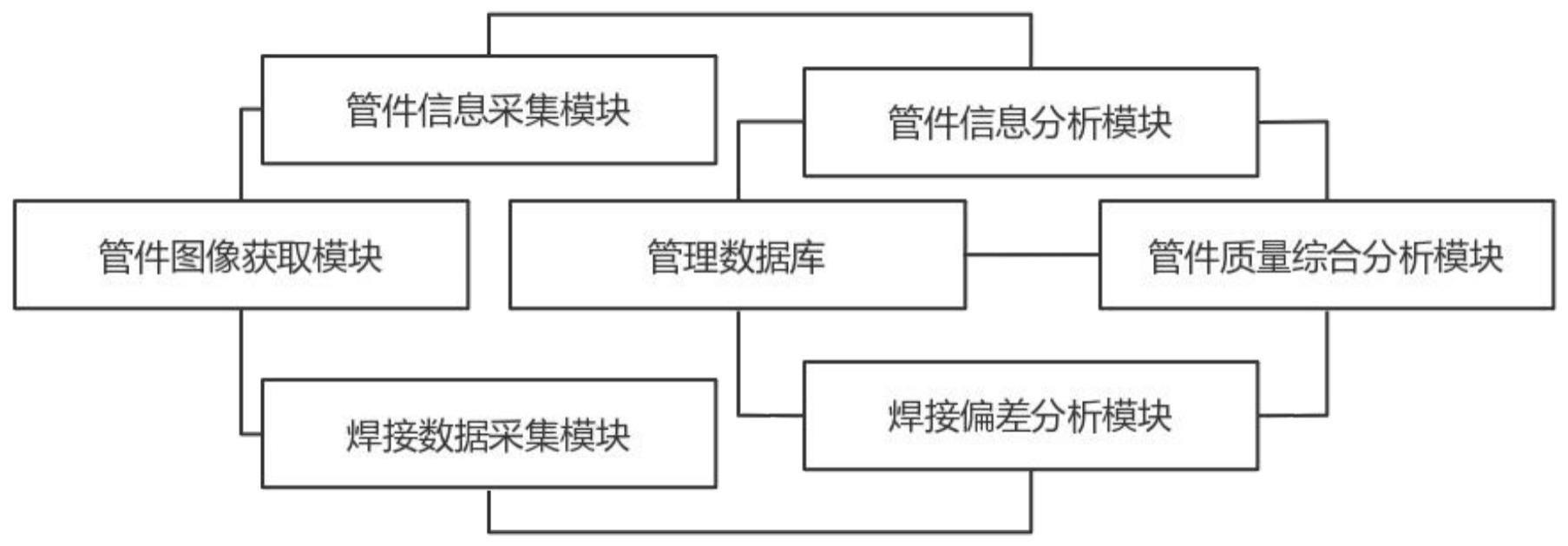

1、为解决上述技术问题,本发明是通过以下技术方案实现的:一种基于机器视觉的管件焊接成型智能控制系统,包括:管件图像获取模块,用于通过摄像头获取焊接前的管件图像,将其记为管件信息图像。

2、管件信息采集模块,用于通过管件信息图像获取管件的壁厚,并对管件的对位数据、管件焊接倒角开设数据、管件对位区域的清洁数据进行监测,其中管件的对位数据包括管件与管件之间的缝隙面积、错位距离、偏斜角度,管件焊接倒角开设数据包括两个管件倒角开设的角度、倒角面积。

3、管件信息分析模块,用于根据管件的对位数据、管件焊接倒角开设数据、管件对位区域的清洁数据分析获得管件与管件之间的对位精确度、焊接倒角的开设符合度、管件清洁度,并分别将其记为ε、γ、λ,进而通过综合分析获得管件的质量符合度。

4、焊接数据采集模块,用于在管件焊接过程对管件焊接点在各时间点的温度、压力和管件焊接时各时间点实际的电压、电流、焊接速度进行检测。

5、焊接偏差分析模块,用于根据管件焊接点在各时间点的温度、压力分析获得管件焊接点的温度偏差度和压力偏差度;同时根据管件的壁厚提取管件壁厚对应的标准电压、电流、焊接速度,并将其与管件焊接时各时间点实际的电压、电流、焊接速度进行比对,进而分析获得管件的焊接效率偏差度,通过结合管件焊接点的温度偏差度、压力偏差度和管件的焊接效率偏差度综合分析得到管件的焊接过程影响参数。

6、管理数据库,用于储存管件与管件之间的缝隙面积、错位距离、偏斜角度的最大许可值,管件质量级别、管件壁厚对应的标准电压、电流和焊接速度。

7、管件质量综合分析模块,用于将焊接完成后的管件记为成型管件,并根据管件的质量符合度和管件的焊接过程影响参数分析获得成型管件的综合质量评价参数,并将综合质量评价参数和预设的综合质量评价参数范围进行比对,进而获得成型管件的焊接质量情况。

8、作为一种优选的方案,所述管件与管件之间的对位精确度的分析方法具体包括以下步骤:第一步,获取管件信息图像,将管件信息图像中待焊接的两个管件分别记为第一管件和第二管件,利用边缘检测算法获取管件信息图像中第一管件和第二管件之间的缝隙区域,提取缝隙区域的面积,将其记为管件与管件之间的缝隙面积s1。

9、第二步,根据管件信息图像分别选取第一管件焊接面的中心点和第二管件焊接面的中心点作为参考点,测量第一管件和第二管件的参考点之间的水平距离和垂直距离,分别记为d1和d2,通过公式获得管件与管件之间的错位距离d。

10、第三步,读取第一管件和第二管件的参考点之间的水平距离和垂直距离,将其代入到公式获得管件与管件之间的偏斜角度θ。

11、第四步,分别读取管件与管件之间的缝隙面积、错位距离、偏斜角度,将其代入到公式获得管件与管件之间的对位精确度ε,s1'、d'、θ'分别表示为管件与管件之间的缝隙面积、错位距离、偏斜角度的最大许可值,a1表示为设定的管件与管件之间的对位精确度的修正因子,e表示为自然常数。

12、作为一种优选的方案,所述焊接倒角的开设符合度的分析方法具体包括以下步骤:第一步,根据管件信息图像分别获取第一管件和第二管件的倒角长度和倒角厚度,分别将其记为l1、l2和δ1、δ2,通过公式获得第一管件和第二管件倒角开设的角度θ1”、θ2”。

13、第二步,读取第一管件和第二管件的倒角长度并测量第一管件和第二管件开设的倒角宽度,通过将第一管件和第二管件的倒角长度乘第一管件和第二管件开设的倒角宽度得到第一管件和第二管件的倒角面积,将其分别记为s1”、s2”。

14、第三步,分别读取第一管件和第二管件倒角开设的角度、倒角面积,通过公式获得管件与管件之间倒角开设的差值系数其中θ0、s0分别表示为设定的管件倒角开设角度和倒角开设的面积的标准值,φ1、φ2分别表示为管件倒角开设的角度差值、倒角开设的面积差值的权值因子且φ1+φ2=1。

15、第四步,读取管件与管件之间倒角开设的差值系数,通过公式获得焊接倒角的开设符合度γ,其中e表示为自然常数,a2表示为焊接倒角的开设符合度的修正因子。

16、作为一种优选的方案,管件清洁度的具体分析方法为:获取管件信息图像,将管件对位区域单独划分出来并对其进行灰度化处理,将灰度化处理后的图像记为管件对位灰度图像,检测管件对位灰度图像中每一个像素点的灰度值,将其和设定的管件对位标准灰度值范围进行比对,筛选并统计所有灰度值不在管件对位标准灰度值范围内的像素点数量,记为ρ,同时提取管件对位灰度图像的总像素点数量,记为ρ0,将其代入到公式获得管件对位范围内的清洁程度λ',通过公式获得管件清洁度λ,a3表示为管件清洁度的修正因子。

17、作为一种优选的方案,所述管件的质量符合度的具体分析方法为:分别读取管件与管件之间的对位精确度、焊接倒角的开设符合度、管件清洁度,将其代入到公式获得管件的质量符合度ψ,其中η1、η2、η3分别表示为管件与管件之间的对位精确度、焊接倒角的开设符合度、管件清洁度的权值因子。

18、作为一种优选的方案,所述焊接偏差分析模块的具体分析过程包括以下步骤:第一步,通过温度传感器和压力传感器测量管件焊接时焊接点在各时间点的温度和焊接过程中焊枪施加在管道焊接点上的压力,分别记为tti、pti,i表示为第i个时间点的编号,i=1,2,...,n,将其和管件焊接点的标准温度和压力进行比对,通过公式获得管件焊接点的温度偏差度δtt和压力偏差度δpt,tt0、pt0分别表示为管件焊接点的标准温度和压力。

19、第二步,测量管件焊接时各时间点实际的电压、电流,将其记为ui、ii,并通过图像处理技术来跟踪管件焊接区域并测量各时间点的焊接速度,记为vi,提取管件壁厚并读取管件的壁厚对应的标准电压、电流和焊接速度,将其与管件焊接时各时间点实际的电压、电流、焊接速度进行比对,通过公式获得管件的焊接效率偏差度σ,其中u0、i0、v0分别表示为管件壁厚对应的标准电压、电流、焊接速度,η4表示管件的焊接效率偏差度的修正因子。

20、作为一种优选的方案,所述管件的焊接过程影响参数的具体分析方法为:分别读取管件焊接点的温度偏差度、压力偏差度和焊接效率偏差度,将其代入到公式得到管件的焊接过程影响参数其中η5表示为管件的焊接过程影响参数的修正因子,e表示为自然常数。

21、作为一种优选的方案,所述成型管件的综合质量评价参数的具体分析方法包括以下步骤:第一步,分别读取管件的质量符合度和焊接过程影响参数,通过公式得到成型管件的综合质量评价参数χ,其中η6、η7分别表示为成型管件的质量符合度和焊接过程影响参数的权值因子,且η6+η7=1,e表示为自然常数。

22、第二步,将成型管件的综合质量评价参数和设定的各质量级别对应的综合质量评价参数范围进行比对,筛选出成型管件的综合质量评价参数对应的质量级别,进而得到成型管件的质量级别,若成型管件的质量级别低于设定的管件质量级别,则将该成型管件记为不合格管件。

23、相对于现有技术,本发明具有以下有益效果:一、本系统通过对管件的对位数据、管件焊接倒角开设数据、管件对位区域的清洁数据进行监测,分析获得管件与管件之间的对位精确度、焊接倒角的开设符合度、管件清洁度,进而综合分析获得管件的质量符合度,确保了管件的连接准确性,避免出现偏移或错位等问题,评估了焊接倒角是否符合要求,减少了杂质和污染物的积聚,降低了管件堵塞和腐蚀的风险。

24、二、本系统通过检测管件焊接点在各时间点的温度、压力和管件焊接时各时间点实际的电压、电流、焊接速度,分析获得管件焊接点的温度偏差度、压力偏差度和焊接效率偏差度,进而综合分析得到焊接过程影响参数,有助于评估焊接过程中的温度控制情况,确保焊接点的温度处于安全范围内,避免过热或过冷引起的焊接质量问题,通过对压力的检测分析,可以评估焊接过程中的压力控制情况,确保焊接点的压力稳定,能够了解焊接过程的效率情况,发现潜在的问题,并及时采取措施来提高焊接效率和质量。

25、三、本系统通过对成型管件的质量符合度和成型管件的焊接过程影响参数分析获得管件的综合质量评价参数,并将综合质量评价参数和预设的综合质量评价参数范围进行比对,进而获得成型管件的焊接质量情况,有助于判断成型管件的焊接质量情况,及时发现和解决质量问题,从而确保管件的焊接质量达到预期要求。

- 还没有人留言评论。精彩留言会获得点赞!