一种基于大数据的生产线管理系统的制作方法

本发明涉及生产线管理,具体是一种基于大数据的生产线管理系统。

背景技术:

1、在加工车间中,一般安置有众多生产线所对应的生产工业设备。各个独立的产品均有不同的生产线,每个生产线上对应多个相关联的生产工业设备;由于成本或历史原因,目前一般工业企业中存在大量非数字化生产设备,不能与企业信息系统集成,成为企业生产加工信息的孤岛,设备状态和加工信息只能通过人工方式上报,准确性、时效性都很差;

2、当某一个工业设备出现故障时,一方面,维修人员需要对该工业设备或装置断电后维修、更换等等,进而导致整个生产线均被暂停,极大的降低了产品的生产率、增加了产品加工、生产时间;另一方面,该工业设备很可能出现卡死、停机、受损等情况,同时位于该工业设备上的正在加工的产品容易被损伤,加大了产品的不合格率,极大的浪费原材料和产品加工时间;基于以上不足,本发明提出一种基于大数据的生产线管理系统。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种基于大数据的生产线管理系统。

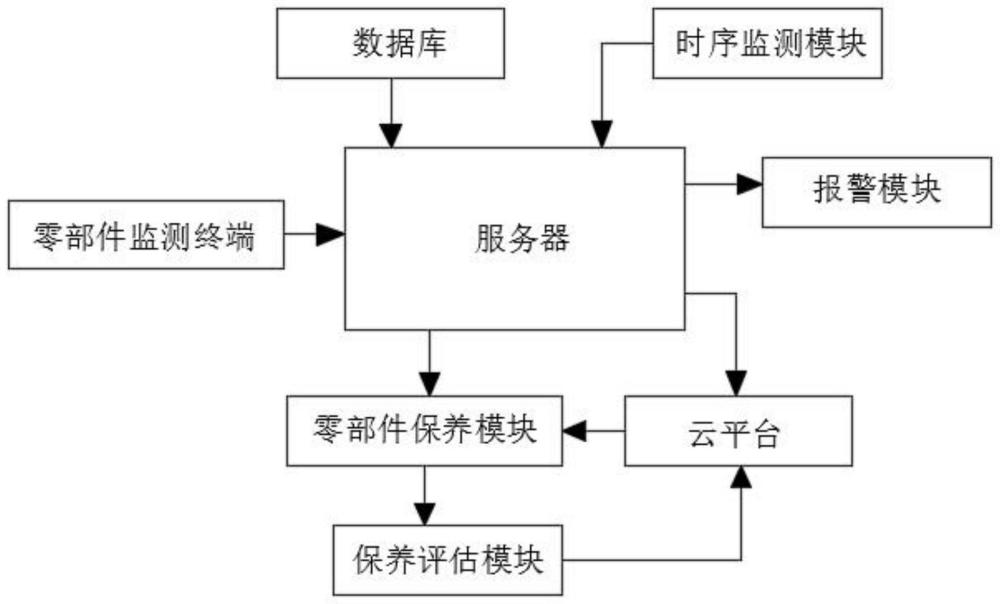

2、为实现上述目的,根据本发明的第一方面的实施例提出一种基于大数据的生产线管理系统,包括零部件监测终端、服务器、数据库、零部件保养模块、保养评估模块和时序监测模块;

3、在每一个工业设备上均设置相对应的零部件监测终端,所述零部件监测终端用于监测对应工业设备上的零部件的工作时间;

4、所述零部件监测终端用于将监测到的零部件的工作时间发送至服务器;所述工作时间携带有对应零部件监测终端的唯一标识符;

5、所述服务器用于根据接收的工作时间统计对应零部件的累计工作时间,判断所述累计工作时间是否属于对应零部件的保养时间阶段内;

6、若属于对应零部件的保养时间阶段内,则生成保养提示信息至云平台;以提醒工作人员对所述零部件进行保养;

7、所述零部件保养模块用于对零部件进行保养,并记录实际保养信息;所述实际保养信息包括实际保养时间、保养时长以及是否收到警示信息;

8、所述保养评估模块用于采集各个零部件的实际保养信息进行保养磨损指数bz评估;若保养磨损指数bz大于预设磨损阈值,则生成磨损警示信息至云平台,以提醒工作人员对所述零部件进行更换;

9、所述时序监测模块用于实时采集工业设备的运行时序数据,并根据运行时序数据进行预警分析,计算得到所述工业设备的运行值sct;

10、建立第一分析数组,以此判断工业设备运行是否异常;所述第一分析数组包括同一时期获取的工业设备的运行值sct和振动波峰数据zf;运行时序数据包括工业设备单位时间内的振动波峰数据、能耗数据、加工产品数量以及产品合格率;振动波峰数据是指一段时间内的振动数据最大值。

11、进一步地,所述保养评估模块的具体评估步骤为:

12、针对某个零部件,统计所述零部件的保养总次数为b1;

13、设定每个零部件均有一个对应的预设抗磨损系数,将所述零部件与所有的零部件相匹配,得到对应的预设抗磨损系数并标记为ms;

14、统计所述零部件的保养警示次数占比为lb1;当收到保养警示信息时,调取所述零部件的保养时间阶段,将实际保养时间与所述保养时间阶段相比较,得到保养延误时间并标记为yti;

15、对保养延误时间yti进行等级评判得到评价信号,具体为:

16、将保养延误时间yti与预设延误阈值相比较,所述预设延误阈值包括x1、x2;且x2<x1;当yti≥x1时,此时评价信号为长期延误信号;

17、当x2≤yti<x1时,此时评价信号为中期延误信号;当yti<x2时,此时评价信号为短期延误信号;

18、统计长期延误信号、中期延误信号和短期延误信号各自相较于评价信号次数的占比并依次标记为zb1、zb2、zb3;利用公式bz=[b1×g1+f×lb1×(zb1×3+zb2×2+zb3)]/(ms×g2)计算得到所述零部件的保养磨损指数bz,其中g1、g2均为预设系数因子,f为预设补偿系数。

19、进一步地,所述时序监测模块的具体分析步骤如下:

20、采集工业设备的运行时序数据,将运行时序数据中的振动波峰数据、能耗数据、加工产品数量以及产品合格率依次标记为zf、nh、mt以及gt;

21、利用公式sct=(mt×b1+gt×b2)/(nh×b3)计算得到所述工业设备的运行值sct;其中b1、b2、b3均为预设系数因子;

22、建立第一分析数组,第一分析数组包括同一时期获取的工业设备的运行值sct和振动波峰数据zf;运行值sct和振动波峰数据zf一一对应;

23、以运行值sct为自变量,以振动波峰数据zf为因变量建立设备运行曲线;对设备运行曲线进行求导获取设备运行导数曲线;

24、将设备运行导数曲线中导数为0的点标记为拐点;将相邻两个拐点对应的运行值的采集时刻进行时间差计算得到拐间时长gj;

25、将拐间时长gj与预设时长阈值相比较;若gj≥预设时长阈值,且此时的振动波峰数据zf满足(rf-μ)≤zf≤(rf+μ),则判定此时工业设备运行正常;其中rf为设备对应的振动阈值;μ为预设补偿因子;

26、否则判定工业设备运行异常,生成预警信号。

27、进一步地,所述数据库记录有每个工业设备上的零部件的使用寿命以及保养时间阶段;所述保养时间阶段为使用寿命减去预定时间段。

28、进一步地,所述服务器还包括:

29、若超出对应零部件的保养时间阶段内,则生成保养警示信息至云平台,以提醒工作人员对所述零部件进行保养;其中保养警示信息相比保养提示信息警示级别更高;所述保养警示信息每间隔一段时间警示一次,直至工作人员对所述零部件进行保养。

30、进一步地,所述时序监测模块用于将预警信号传输至服务器,所述服务器接收预警信号后驱动控制报警模块发出警报,并控制所述工业设备停止运行,以便工作人员对所述工业设备进行检修。

31、与现有技术相比,本发明的有益效果是:

32、1、本发明中零部件监测终端用于监测对应工业设备上的零部件的工作时间;服务器用于根据接收的工作时间统计对应零部件的累计工作时间,判断累计工作时间是否属于对应零部件的保养时间阶段内;若属于对应零部件的保养时间阶段内,则生成保养提示信息至云平台,以提醒工作人员对零部件进行保养;保养评估模块用于采集各个零部件的实际保养信息进行保养磨损指数bz评估,若保养磨损指数bz大于预设磨损阈值,则生成磨损警示信息,以提醒工作人员对零部件进行更换;避免了该零部件故障导致工业设备可能因卡死、死机等等各种原因而操作被加工的产品,极大的提高了产品的良品率,降低了产品的浪费率;

33、2、本发明中时序监测模块用于实时采集工业设备的运行时序数据,并根据运行时序数据进行预警分析,计算得到工业设备的运行值sct;建立第一分析数组,分析得到拐间时长gj;第一分析数组包括同一时期获取的工业设备的运行值sct和振动波峰数据zf;若gj≥预设时长阈值,且此时的振动波峰数据zf满足(rf-μ)≤zf≤(rf+μ),则判定此时工业设备运行正常;否则判定工业设备运行异常,生成预警信号;服务器接收预警信号后驱动控制报警模块发出警报,并控制工业设备停止运行,以便工作人员对工业设备进行检修,从而提高生产线的工作效率。

- 还没有人留言评论。精彩留言会获得点赞!