基于数据机理混合驱动的钢铁生产短流程功率建模方法

本发明涉及数据建模,尤其是基于数据机理混合驱动的钢铁生产短流程功率建模方法。

背景技术:

1、钢铁工业是发展国民经济和国防建设的基础产业,也是持续推进绿色低碳的关键。在用钢需求量不断扩大的形势下,国内钢铁企业不断扩大规模。随着化石能源的过度消耗和环境危机促使以高碳排为主的长流程钢铁企业向清洁化、低碳化的短流程方向转型升级。相比于长流程,短流程工序具有良好减排效果,是钢铁工业实现"脱碳化"的重要途径。

2、短流程钢铁企业用电量大且生产节奏灵活,是重要的灵活性调节资源,可以参与"源荷互动"保障需求平衡。为了精准快速地评估企业灵活性调度能力的同时兼顾企业生产利益,亟须对短流程钢铁企业进行功率特性精细化建模,深入挖掘灵活性负荷的低碳调度容量。同时,精准、可靠的功率特性模型也对企业进行运行优化和效能评估指导起到了效果显著的作用。

3、目前,针对钢铁工业的功率特性进行建模研究,常用的方法包括知识驱动模型和数据驱动模型。然而,知识驱动模型即机理方法,搭建模型过于复杂,不可避免地需要简化和省略,从而导致与钢铁企业现场实际生产存在较大误差;仅采用人工智能的数据驱动方法,忽视了钢铁企业工序间存在的物质流-能量流耦合关系,无法反应钢铁企业的"物质-工序-功率"变化特性,故亟需融合机理和数据模型的优势。

4、现有研究缺乏对短流程钢铁企业整体性分析,割裂了钢铁企业中物质流与能量流相互耦合的影响,无法反应钢铁企业"物质-工序-功率"的变化特性。因此,本发明提出一种数据机理混合驱动的钢铁生产短流程功率建模方法。

5、针对钢铁工业的功率特性进行建模研究,常用的方法包括机理模型和数据驱动模型。机理方法通过求解高维的非线性方程组得到设备的物理信息,进一步计算得到设备的利用效率和可调容量。但基于机理的建模通过理论计算建立功率模型,不仅生产流程建模过于复杂,也不完全符合钢铁企业现场实际情况。此外,近年来依靠智能算法建立的数据驱动模型逐渐被应用于功率特性建模。此类方法无须过分依赖过程机理和知识,便可以利用过程积累的数据进行建模,在一定程度上提升了建模精度,并被用于工程实践。但数据驱动对数据依赖性较高,缺乏足够的可解释性,不利于各个工序之间的衔接与配合。

6、故对于钢铁工业中复杂的物理化学反应过程,单纯凭借数据或机理建立模型难以满足低碳调度和精细化负荷管理业务发展的需求,亟需融合机理和数据模型的优势,运用机理模型揭示钢铁企业上下游工序间物质流与能量流的耦合特性,采用数据模型阐明设备工艺参数与功率的关联关系,进而构建数据机理混合驱动模型。因此,本发明提出一种数据机理混合驱动的钢铁生产短流程功率建模方法。

技术实现思路

1、本发明提出基于数据机理混合驱动的钢铁生产短流程功率建模方法,能精准、可靠的建立功率特性模型,不仅能够指导短流程钢铁企业的运行优化和效能评估,也能用于钢铁企业生产短流程灵活性负荷可调容量的潜力评估。

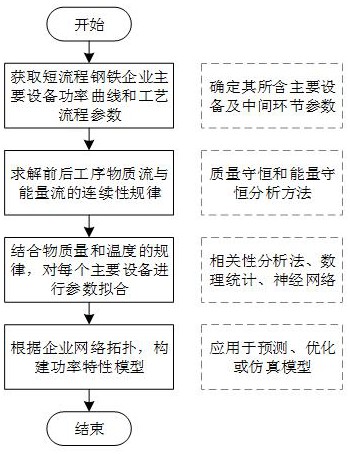

2、基于数据机理混合驱动的钢铁生产短流程功率建模方法,具体包括以下步骤;

3、步骤s1:获取短流程钢铁企业的短流程工序中主要设备的功率曲线数据、存储容量以及工序之间的运输环节具体参数,同时依据获取的数据分析工序功率影响因素;

4、步骤s2:基于工序之间物质流-能量流耦合关系,结合冶金机理,求解前后工序物质量和温度的连续性规律;

5、步骤s3:采用数据驱动方法,基于前后工序物质量和温度的耦合特性进行功率特性函数拟合,以适配每个工序内的反应过程。

6、步骤s4:构建数据机理混合驱动的短流程钢铁企业系统架构,将不同工序功率预测结果进行时域叠加,得到钢铁企业总功率特性时域模型。

7、步骤s1具体包括以下步骤;

8、步骤s101:所述短流程生产工序按照产品加工顺序依次分为电炉冶炼工序、精炼工序、连铸工序和轧制工序,各工序的主要加工设备分别为电弧炉、钢包精炼炉、连铸机和轧钢机,在针对该类短流程钢铁企业进行建模时,首先,获取短流程钢铁企业生产流程工序中主要设备的功率曲线数据,并进行缺失值预处理,具体方法如下:在缺失值xq左右两侧各选取2个已知点数据x1,x2,x3,x4,利用牛顿插值法进行补全以代替缺失值xq,牛顿均差插值多项式可以表达为:

9、pn(x)=f(x1)+a2(x-x1)+a2(x-x1)(x-x2)+a3(x-x1)(x-x2)(x-x3) 公式一;

10、其中系数为:ak=f[x1,x2,…,xk],k=0,1,…;

11、步骤s102:获取工序之间的存储容量和运输环节的具体参数,包括每个工序间物料的库存容量、物料在前后运输过程中运输时间以及运输容器的体积参数va,其中a表示不同类型的运输容器;

12、所述短流程钢铁企业运输系统运行过程中,有三方面的原因会导致时间的等待与延迟,一是输送过程中的简单加工作业时间;二是等待时间,即工位己有产品正常加工,需要等待完成后才可以进入,这段时间称为等待时间;三是临时故障导致的时间延迟。总的运输时间可以由下式表示:

13、

14、式中,l表示运输距离,单位为m;v表示运输速度,单位为m/s;t'表示输送过程中的简单加工时间,单位为min;t”表示为等待时间,单位为min;t”'表示因突发事件导致的故障等待时间,单位为min;

15、步骤s103:分析物质质量、温度对工序功率的影响,具体方法如下:

16、综合考虑短流程钢铁企业负荷波动的特点,采用协方差相关系数分析法来选取与负荷特性相关的影响因素;具体为:以pji={pji(1),pji(2),…,pji(k),…pji(n)}表示每个工序中主要设备的功率集合,j代表第j个工序的主要设备,i代表第i天,k为采样间隔,tji={tji(1),tji(2),…,tji(k),…tji(n)}代表第j个工序不同i时刻的物质温度;

17、分析样本以某短流程钢铁企业一个月功率数据为准,采样间隔为3分钟,n为480,计算pji与tji之间的协方差相关系数cov(pji,tji):

18、cov(pji,tji)=e([pji-e(pji)][tji-e(tji)]) 公式三;

19、其中,

20、

21、d(pji)=e[pji-e(pji)]2 公式五,

22、d(tji)=e[tji-e(tji)]2 公式六;

23、同样地,求取物料投入量这一因素与设备功率的相关系数。

24、步骤s2具体包括以下步骤;

25、步骤s201:通过物质平衡和能量平衡,分析工序之间物质流-能量流耦合关系,具体方法如下:

26、利用物质平衡对电炉短流程钢厂的电弧炉工序、精炼工序、连铸工序、轧钢工序进行分析,求解前后物质量的连续性规律,如下式:

27、fi-1+αi+βi=fi+1 公式七;

28、式中,fi-1为前一个工序加工后产品的物质量;αi为本工序从外界新加入的物质量;βi为本工序加工不合格而返回本工序的物质量;fi+1为本工序加工后产品的物质量;

29、利用能量平衡对电炉短流程钢厂的电弧炉工序、精炼工序、连铸工序、轧钢工序进行分析,如下式:

30、gi-1+gα,i+gβ,i=gi+1+ωi 公式八;

31、式中,gi-1为前一个工序带入的能量;gα,i为本工序从外界输入的能量;gβ,i为本工序回收自用的能量;gi+1为本工序带入到下一个工序的能量;ωi为本工序损失的能量;

32、步骤s202:通过物质的热支出分析,求解前后温度的连续性规律,通过物理传热公式求解温度的变化量。采用机理分析可以证明温度降低常常以辐射的形式向环境散失的能量,包括对流换热、辐射散热和废料的物理热;

33、步骤s203:计算出钢以及运输过程中的对流换热,具体方法如下:

34、假设出钢过程对流换热包括出钢钢流以及炉体表面与外界的对流换热;在出钢过程中,钢液通过出钢口径直流入钢包内,能够近似认为钢水在进行湍流运动,与外部空气存在对流换热;则根据流体力学公式,采用管内强制对流换热公式计算其表面对流传热系数,如下式所示:

35、

36、式中,h为流体的表面对流传热系数,w/(m2·k);λ为钢液导热系数,取670w/(m·k);cp为定压比热容,取837j/(kg·k);d为出钢钢液柱面直径,m;μ为动力黏滞系数,取0.0065pa·s;v为钢液平均流速,m/s,由以下公式确定:

37、

38、式中,g为设备出钢量,t;t为出钢时间,s;出钢吨钢液对流散热量可有下式求得:

39、qc=1000·h·s·δt·δt 公式十一;

40、式中,qc为吨钢液对流散热量,kj;δt为钢液与环境温度差值,k;s为为每千克钢液与空气接触面积,m2;δt为钢液进入钢包时间,s;由下式求得:

41、

42、上两个式中,ρ为钢液密度,取值为7200kg/m3;hs为出钢过程出钢口与钢包液面平均距离,单位为m;

43、

44、步骤s204:计算出钢以及运输过程中的辐射散热,具体方法如下:

45、假设在出钢过程中,钢水与外界存在的辐射散热主要为进入钢包中的钢水在其外部环境与上液面之间的辐射散热和炉体外表面向外的辐射换热;由辐射公式推导可知,钢水上液面辐射热可以采用下式计算:

46、

47、式中,qh为吨钢液辐射散热量,kj;ε为黑度,取0.85;τ为辐射时间,min;为辐射角度系数,取1;ts为物料出炉温度,℃;te为环境温度,取30℃;a为出钢过程钢水上液面与空气的平均接触面积,单位为m2,可由下式计算获得:

48、式中,dh、ds分别为钢包上口直径和底部直径,单位为m;h为钢包高度,单位为m;h1为钢液面高度,单位为m。

49、炉体外表面辐射散热由下式确定:

50、

51、步骤s205:计算出钢以及运输过程中的废料物理热,具体方法如下:

52、出钢过程炉渣物理热可由下式确定:

53、qslag=wslag·cslag·(tslag-273-25) 公式十八;

54、式中,qslag为炉渣物理热,单位为kj;wslag为炉渣质量,单位为kg;cslag为炉渣比热容,取0.88kj/(kg·k);tslag为炉渣温度,取1873k;

55、将上述结果求和可以求得总的热量损失qall:

56、qall=qsc+qsh+qslag 公式十九;

57、从而求解物料在中间环节运输过程中的温度变化:

58、

59、式中,δt为物料的温度变化量,单位为k;m为物料的质量,单位为kg;c为物料的混合比热容,单位为j/(kg·k)。

60、步骤s3具体为:

61、步骤s301:对单一工序内部物质流和能量流的耦合特性进行分析,设前一个工序加工完的产品同时会携带着能量运输至该工序进行再次加工,该工序在外部能源的驱动下达到加工所需要的温度,并根据工艺要求发生复杂的物理化学反应,在系统控制下将本工序生产后的产品运输到下一个工序进行再加工;

62、步骤s302:利用人工智能算法,建立拟合曲线,具体方法如下:

63、使用lstm算法进行模型训练,将物料投入量、物质温度作为人工智能算法的输入,将历史功率数据作为人工智能算法的输出。

64、步骤s4具体为:

65、步骤s401:构建数据机理混合驱动的短流程钢铁企业系统架构图,架构图中以链、节点表述变量,说明如下:

66、每一条横向的链qi代表一类工序,节点代表不同运行状态,连接线利用机理方式表示工序间的耦合关系,架构图的流程网络表示整个企业的系统架构模型;各个变量说明如下:

67、代表第i个工序t时刻的状态,引入物质量和温度参数,表征工序随时间的动态推演,不同于之前的静态模型;p(d=j)代表完成一道工序的启停的整个时间段,每一个工序的加工要求时间都是一定要求的,且存在时间的涨落现象;为前后工序间的关联因素,具体是前一工序的输出为后一工序的输入,两者存在物质量和温度的连续性,存在强耦合特性;为设备功率的影响因素,本专利中为物质量和温度对设备有功功率的影响;ot为工序t时刻表征出来的功率数值,利用数据驱动,通过人工智能算法进行函数拟合,能够体现物质量和温度对每一工序负荷的影响,对设备有功功率的影响;

68、步骤s402:将不同工序功率结果进行时域叠加,即得到钢铁企业总功率特性时域模型

69、

70、式中,pi为t时刻第i个设备的有功功率。

71、短流程钢铁企业具有低碳高效的优势,是未来钢铁企业发展的方向,具有典型性;本发明结合冶金机理,考虑了短流程钢铁企业物质流与能量流的耦合关系,有利于各个工序之间的衔接与配合,可以进一步提高短流程钢铁企业功率模型精度,更符合实际生产过程。此外,精准、可靠的功率特性模型也对短流程钢铁企业的运行优化和调节潜力评估起到指导作用。

72、本发明融合机理和数据模型的优势,运用机理模型揭示钢铁企业上下游工序间物质流与能量流的耦合特性,采用数据模型阐明设备工艺参数与功率的关联关系,进而构建数据机理混合驱动模型,优点在于:

73、(1)提出一种数据机理混合驱动的钢铁生产短流程功率建模方法,结合钢铁企业工艺流程,考虑了短流程钢铁企业物质流与能量流的耦合关系,进一步提高功率模型精度,更符合实际生产过程;

74、(2)在工序功率曲线拟合过程中加入物质量和温度两个钢铁企业基本参数,考虑了物质量和温度变化对功率需求的影响;

75、(3)精准、可靠的功率特性模型不仅能够指导短流程钢铁企业的运行优化和效能评估,也能用于钢铁企业生产短流程灵活性负荷可调容量的潜力评估。

- 还没有人留言评论。精彩留言会获得点赞!