一种高炉煤气余压透平发电装置数字化能效提升方法与流程

本发明涉及钢铁冶金炼铁,尤其涉及一种高炉煤气余压透平发电装置数字化能效提升方法。

背景技术:

1、钢铁冶金行业是高耗能行业,国家发改委出台的两个重要文件《关于严格能效约束推动重点领域节能降碳的若干意见》发改产业〔2021〕1464号,《高耗能行业重点领域能效标杆水平和基准水平(2021年版)》发改产业〔2021〕1609号,给钢铁冶金行业的能效管理提出了新要求,同时,国家和地方对钢铁企业能源消费总量和强度双控要求降低生产能耗。近阶段在钢铁冶金工艺没有重大变革情况下,节能与能效提升仍将是企业节能降耗的首要措施。近几年工业互联网、5g、人工智能等新一代信息技术的大力发展,给钢铁企业节能带来了机遇,将它们引入企业生产和管理场景,采用大数据分析手段和系统理论方法,从用能设备系统整体角度进行用能设备能效管控,通过数字化手段提升用能设备能效已成为发展趋势。

2、钢铁冶金炼铁工序是钢铁冶金流程中吨钢能耗最大的工序,其节能降耗备受关注,能效标杆水平和基准水平要求的提出,给企业带来巨大压力,因为我国钢铁企业中高炉工序目前达到标杆能效的不到10%,需要实施大幅度的节能降耗,要充分挖掘工序节能潜力,要通过能效的管控降低生产能耗。高炉工序中,高炉煤气余压透平发电装置(trt)是高炉工序中非常重要的余能回收装置,对工序的能效提升至关重要。但当前缺少数字化的手段提升设备能效,对trt装置的能效管理往往是通过收集在线的数据进行离线的分析,然后根据专家的经验进行能效的改善操作,这种方式不能做到及时响应,也难以得到最佳的能效提升操作建议,能效管控难以做到精细化和智能化。

技术实现思路

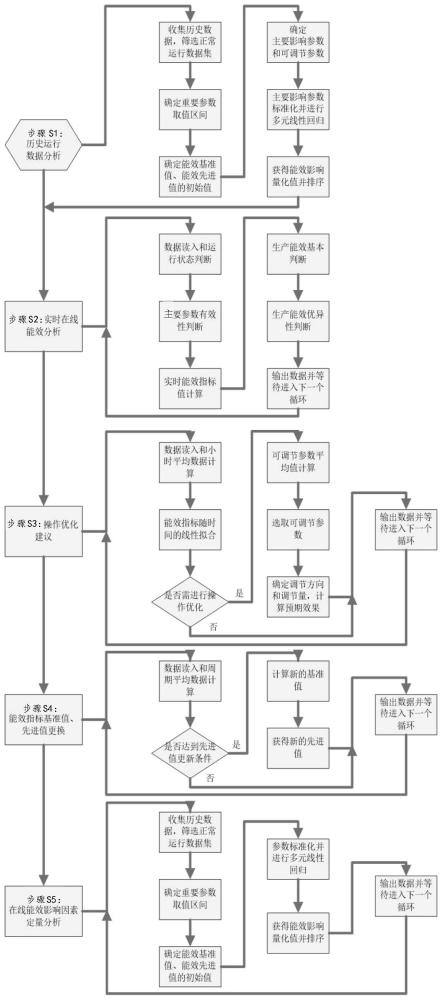

1、本发明的目的是为了解决现有技术中存在的不足,而提供了一种一种高炉煤气余压透平发电装置数字化能效提升方法,包括以下步骤:

2、s1:获取用于线下数据分析的历史运行数据,根据所述线下数据分析筛选得到用于确定重要参数的取值范围、能效基准值的初始值和能效先进值的初始值的正常运行数据集,并根据所述正常运行数据集计算能效指标值;

3、s2:根据所述重要参数的取值范围、所述能效基准值的初始值和所述能效先进值的初始值判断实时读取生产过程中的主要参数是否异常,并实时在线计算用于判断模型设备的生产效率是否异常的实时能效指标值和生产状态输出过程数据;

4、s3:读取数据库中的所述过程数据,根据计算所述过程数据进行能效指标线性拟合判断是否进行优化及提出优化建议;

5、s4:根据计算的平均能效判断是否对所述能效先进值进行更换,计算所述平均能效并判断是否替换所述能效基准值的初始值,输出所述能效基准值和所述能效先进值并进行报警;

6、s5:计算机获取所述模型设备的历史运行数据并在线确定第二重要参数的取值范围,根据对所述第二重要参数进行多元线性回归获得用于分析能效影响规律的能效量化值,并计算输出能效平均值并计算输出能效平均值,作为新的能效基准值。

7、优选地,在步骤s1中,所述重要参数,进一步包括:

8、根据所述正常运行数据集分析影响能效的所述重要参数及影响规律并根据对能效的影响程度排序所述重要参数。

9、优选地,在步骤s2中,所述根据所述重要参数的取值范围判断实时读取生产过程中的主要参数是否异常,进一步包括:

10、首先根据发电功率、运行电流和运行转速在内的所述重要参数判断所述模型设备运行的所述发电功率、所述运行电流和所述运行转速在内的两个或两个以上的所述主要参数是否异常,若正常则判断所述主要参数中的其他主要参数,若否终止所述步骤s2,报错并输出错误参数且计算的所述实时能效指标值和所述生产状态的输出值为空。

11、优选地,所述判断所述主要参数中的其他主要参数,进一步包括:

12、计算机实时读入所述其他主要参数,判断是否在影响能效的所述重要参数的取值范围内,若否则输出错误参数并报错,若是则计算所述能效指标值和所述生产状态并输出计算过程的计算数据。

13、优选地,在步骤s2中,所述过程数据,进一步包括:

14、所述生产过程的主要参数、输出的所述错误参数和所述计算数据在内的所述过程数据保存在所述数据库并展示。

15、优选地,在步骤s3中,所述能效指标线性拟合,进一步包括:

16、筛选若干时间内的所述过程数据得到可用数据,随着时间的变化对所述可用数据的能效指标线性拟合用于显示所述模型设备能效随时间的变化趋势。

17、优选地,在步骤s3中,所述优化进一步包括:

18、s31:计算所述可用数据中的可调节参数的算术平均值;

19、s32:获取所述可调节参数曲线拟合的量化值,计算所述能效先进值的初始值减去所述可调节参数的算术平均值的差值,再将所述差值与所述量化值相乘,选取所述相乘的乘积最大绝对值所对应的所述可调节参数作为优化调节参数;

20、s33:调节所述优化调节参数,通过调节后的数据得到预期能效值,获得调节后预期的能效提高率;

21、s34:输出所述差值、所述调节后的数据、所述预期能效值、所述能效提高率和所述优化建议在内的信息。

22、优选地,在步骤s4中,所述判断是否对能效先进值更换,进一步包括:

23、设定计数n的最大值,并赋所述计数n初始值为零,比较所述平均能效和所述能效先进值的大小,若所述平均能效大于所述能效先进值且所述计数n小于所述最大值,则所述计数n加1,当所述计数n达到所述最大值则进行所述能效先进值替换,否则所述能效先进值仍为所述能效先进值的初始值。

24、优选地,在步骤s5中,所述用于分析影响能效规律,进一步包括:

25、对所述第二重要参数进行标准化处理,将所述能效指标值与所述第二重要参数进行多元线性回归,以回归方程的无因次系数作为所述第二重要参数影响能效指标的量化值。

26、优选地,在步骤s5中,所述取值范围,进一步包括:

27、根据所述第二重要参数的最大值和所述第二重要参数的最小值覆盖的波动区间的平均值为中心扩大所述波动区间的范围为所述第二重要参数的取值范围。

28、与现有技术相比,本发明的有益效果是:

29、本发明通过在线的能效机理分析,获得装置的实时能效,并能基于大数据分析提出节能优化操作建议,相对于传统采用离线方式和专家经验,本发明能够更加及时、准确地给出优化操作建议,也能对装置实现更精细化、更智能、更及时的能效管控,更有利于装置节能和工序能效达标杆。

技术特征:

1.一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s1中,所述重要参数,进一步包括:

3.根据权利要求2所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s2中,所述根据所述重要参数的取值范围判断实时读取生产过程中的主要参数是否异常,进一步包括:

4.根据权利要求3所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,所述判断所述主要参数中的其他主要参数,进一步包括:

5.根据权利要求4所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s2中,所述过程数据,进一步包括:

6.根据权利要求5所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s3中,所述能效指标线性拟合,进一步包括:

7.根据权利要求6所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s3中,所述优化进一步包括:

8.根据权利要求7所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s4中,所述判断是否对能效先进值更换,进一步包括:

9.根据权利要求8所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s5中,所述用于分析影响能效规律,进一步包括:

10.根据权利要求9所述的一种高炉煤气余压透平发电装置数字化能效提升方法,其特征在于,在步骤s5中,所述取值范围,进一步包括:

技术总结

本发明涉及钢铁冶金炼铁技术领域,尤其涉及一种高炉煤气余压透平发电装置数字化能效提升方法,包括以下步骤:S1:获取历史运行数据,根据线下数据分析筛选得到正常运行数据集,计算能效指标值并确定重要参数的取值范围、能效基准值和能效先进值的初始值;S2:获取现场实时数据,由重要参数的取值范围,能效基准值和能效先进值判断主要参数和生产效率是否异常;S3:读取数据库中的过程数据,进行能效指标线性拟合判断是否优化;S4:判断是否对能效先进值和能效基准值进行更换,输出并报警;S5:获取模型设备的历史运行数据并确定第二重要参数的取值范围,对第二重要参数进行多元线性回归分析能效影响规律,并计算输出新的能效基准值。

技术研发人员:陈池,苏文俊,杜滨,丁鑫,李雪

受保护的技术使用者:上海宝钢节能环保技术有限公司

技术研发日:

技术公布日:2024/2/1

- 还没有人留言评论。精彩留言会获得点赞!