高炉料面温度场检测方法

本发明涉及高炉冶炼,尤其涉及一种高炉料面温度场检测方法。

背景技术:

1、高炉炼铁一直是钢铁生产的主要方式,在实际生产过程中,高炉料面温度分布直观的显示了高炉的运行状况。目前高炉料面温度检测方法主要有三种:基于煤气成分分析的检测方法、基于十字测温值的检测方法、基于红外图像的检测方法。基于煤气成分分析的检测方法的缺点在于设备昂贵,检测信息离散且实时性差,不能满足在线检测的要求。基于十字测温值的检测方法只能反映固定位置的温度信息,不能反映整个料面的温度信息。基于红外图像的检测方法的缺点是红外图像容易受到信号干扰,而且存在饱和区和死区的问题。

技术实现思路

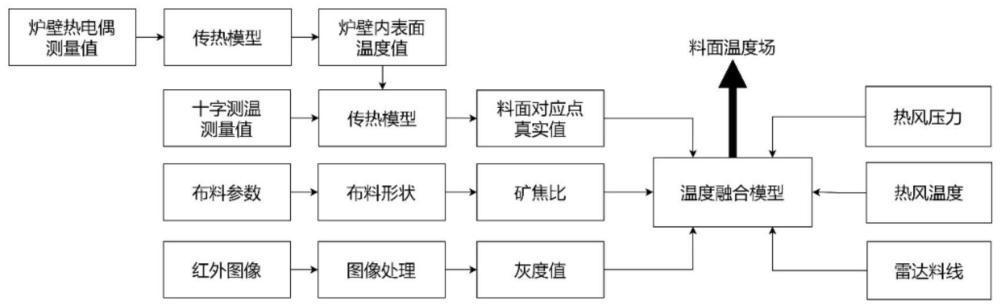

1、针对现有技术的不足,本发明提供一种高炉料面温度场检测方法,具体包括以下步骤:

2、步骤1:对料面温度场进行建模,获取料面温度场多源信息;

3、步骤1.1:确定多源信息参数;包括十字测温值、炉壁热电偶测量值、径向矿焦比分布、红外图像、料线、热风压力、热风温度;

4、步骤1.2:采用最小二乘配准法对多源信息进行时间配准;

5、十字测温的采样周期为ta,红外图像采样周期为tb;令n次测量值n=tb/ta,tn=[t1,t2,…,tn]表示十字测温(k-1)tb到ktb时刻之间的n次测量值,其中,k表示第k次红外图像采样,tn表示在采样红外图像时刻的十字测温值,用u=[t,t′]表示将t1,t2,…,tn融合的测量值及其导数,则十字测温瞬时测量值ti为:

6、ti=t+(i-n)ta·t′+ei,i=1,2,… (1)

7、其中ei表示噪声,改写成向量:

8、tn=wnu+en (2)

9、其中en=[e1,e2,…,en]t,其均值为0,方差为cov(en)=diag(σ2,σ2,…,σ2),其中σ2为测量噪声方差,且

10、

11、根据最小二乘准则,目标函数:

12、

13、令j取最小,其导数为0,则有:

14、

15、由此得:

16、

17、求得ktb时刻的十字测温融合值为:

18、

19、其中,

20、步骤2:提取料面温度场多源信息特征;

21、步骤2.1:对炉壁热电偶测量值进行特征提取;

22、步骤2.1.1:基于热传导方程和鲸鱼算法,结合炉壁热电偶测量值,反向求解炉喉炉壁内表面的温度分布:

23、步骤2.1.1.1:选择冷却水管道内侧的冷却壁以及耐火砖进行建模,建立炉喉炉壁传热机理模型;设置以下条件:

24、a.不考虑轴向的导热;

25、b.假设耐火砖和冷却壁的导热系数是固定值,不随温度、时间变化;

26、c.无内热源;

27、d.忽略冷却壁和耐火砖二者之间的接触热阻;

28、e.假设冷却壁与冷却水对流换热系数是固定值,不随温度、时间变化;

29、得到炉喉炉壁传热机理模型如下:

30、

31、其中,r表示与炉心的距离,r0、r2为耐火砖内表面、冷却壁外表面的半径,t为建模区域内部任一点温度,λ为传热系数,θ表示柱坐标系里周向角度。

32、步骤2.1.1.2:确定炉喉炉壁传热机理模型的边界条件:

33、a.炉壁内表面边界:

34、t(r,θ)=tin(θ) r=r0 (9)

35、b.耐火砖与冷却壁交界处:

36、

37、c.冷却壁外表面边界:

38、

39、其中,tin、tout为耐火砖内表面、冷却壁外表面温度;tcw为冷却水平均温度,tcw=(tcw.in+tcw.out)/2、tcw.in为冷却水进口温度,tcw.out为冷却水出口温度;r0、r1、r2为耐火砖内表面、耐火砖与冷却壁交界、冷却壁外表面的半径;λ1和λ2分别为耐火砖和冷却壁的导热系数;hx为冷却壁与冷却水对流换热系数,由经验公式得到,v′为冷却水流速:hx=208+47.5v′;

40、步骤2.1.1.3:对模型进行求解:采用有限差分法建立传热离散方程并求解,具体过程为:

41、步骤2.1.1.3.1:离散化待求解区域:将求解域划分成差分网格,用若干个点代替连续解域,将待求解的温度值存储在网格点中;

42、步骤2.1.1.3.2:离散化偏微分方程

43、对连续型偏微分方程以及炉喉炉壁传热机理模型的边界条件进行离散化处理,具体采用中心差分法对连续性方程进行离散,离散后表达式如下:

44、

45、边界条件离散化后表达式如下:

46、a.耐火砖内表面:

47、t1,j=tin,j (13)

48、b.耐火砖及冷却壁交界处:

49、

50、c.冷却壁外表面:

51、

52、ti,0=ti,n r0≤r≤r2,1≤i≤m (16)

53、其中,ti,j表示点(i,j)处温度,i、j分别表示径向和周向上第i个和第j个点,ti,j=t(ri,θj);ri表示径向上第i个点的半径长度,ri=r0+(i-1)△r;θj表示周向上第j个点的角度,θj=j△θ;△r和△θ分别为径向和周向上的离散步长,△r=(r2-r1)/(m-1),△θ=2π/n;m和n表示径向和周向上离散点的个数;tin,j、tib,j分别为耐火砖内表面、耐火砖与冷却壁交界处的温度,下标in、ib为径向上耐火砖内表面、耐火砖与冷却壁交界处的离散点;λ12为耐火砖与冷却壁的导热系数的比值,λ12=λ1/λ2;

54、步骤2.1.1.3.3:求解差分方程:将式(13)至式(16)的离散化方程用代数矩阵表示,如下:

55、at=b1c1+b2c2 (17)

56、其中,a是一个常量矩阵,其维数为mn×mn,由柱坐标系增量△r、△θ和传热特性决定:

57、

58、其中,

59、aib=-i (19)

60、

61、

62、而ai~ei是由坐标增量△r、△θ构成的仅与径向位置有关的参数:

63、

64、f、g、l、a′m是常数:

65、

66、i为n×n维单位矩阵,0为n×n维零矩阵;

67、t表示径向上各层温度场:

68、t=[t1 … ti … tm]t (24)

69、ti表示径向上第i层温度场:

70、ti=[ti,1 … ti,j … ti,n] (25)

71、c1、c2分别表示耐火砖内表面温度分布和冷却壁外部冷却水的温度分布:

72、c1=[tin,1 … tin,j … tin,n]t (26)

73、c2=[tcw … tcw … tcw]t (27)

74、b1、b2分别是c1、c2的系数矩阵,均为n×mn维:

75、ti=[ti,1 … ti,j … ti,n] (28)

76、ti=[ti,1 … ti,j … ti,n] (29)

77、由于a是非奇异矩阵,因此通过求逆计算炉壁网格点上的温度:

78、t=a-1(b1c1+b2c2) (30)

79、步骤2.1.2:求解炉壁周向温度分布;

80、步骤2.1.2.1:选择鲸鱼算法反向估算高炉内表面周向温度分布;

81、步骤2.1.2.2:求解炉壁内表面温度分布;

82、假设炉喉炉壁内表面温度分布,利用炉喉炉壁传热机理模型反向推导炉壁内l个热电偶的计算值,然后利用鲸鱼算法迭代求解计算热电偶的实测值和计算值的方差,直至误差满足要求;

83、步骤2.1.2.3:建立炉喉炉壁内表面温度分布;利用最小二乘法将离散点拟合得到炉喉炉壁内表面温度分布。

84、步骤2.2:基于十字测温的特征提取;

85、步骤2.2.1:计算十字测温温度变化曲线:通过数据插值法,结合十字测温点的温度值,计算十字测温温度变化曲线;

86、选取最小二乘插值法建立十字测温温度变化曲线,十字测温温度变化曲线的表达式为:

87、t(r)=0.6985r6-1.927r5-11.21r4+4.369r3+178r2-425.7r+659.9 (31)

88、其中,r表示与炉心的距离,0≤r≤4.2;

89、步骤2.2.2:建立十字测温传热机理模型;

90、将十字测温的测量值等价于煤气流对热电偶的对流换热和炉喉炉壁对热电偶的热量辐射;以十字测温架作为平面ct建立坐标系,热电偶读数稳定时,其上任意一点q向外辐射和接收的能量相等,如式(32):

91、eq=αqeb-q+αqew-q+ξ(tqco-tq) (32)

92、其中,eq,eb-q和ew-q分别为q点向外、料面平均对q点和炉墙平均对q点的辐射力强度;ξ为对流表面传热系数;tqco和tq分别为q点流过的煤气流温度和q点测量温度;αq表示q点对辐射的吸收比;

93、ct平面收到料面和炉壁的热量辐射,则ct平面接收料面的热辐射满足下式:

94、aeb-ct=axb-cteb (33)

95、其中,a为ct平面和料面的面积,二者近似相等;xb-ct为整个料面向ct平面辐射的角系数;eb为料面平均单位面积辐射力;eb-ct为ct平面单位面积接收料面的辐射强度;

96、同理,ct平面单位面积接收炉壁的辐射强度满足下式:

97、

98、其中,aw为炉喉处炉墙的内表面积;xw-ct为炉喉炉壁表面向q点所在平面辐射的角系数;ew-ct为ct平面单位面积接收炉墙的辐射强度;

99、假设q为ct平面中的任意一点,则其接收辐射与料面平均对ct平面的辐射比值为βb-q:

100、

101、同理,q为ct平面中的任意一点,则其接收辐射与炉壁平均对ct平面的辐射比值为βw-q为:

102、

103、因此有:

104、

105、其中,tq、tqco、tb和tw分为q点温度测量值、q点流过煤气流温度、料面平均温度和炉墙平均温度;εq、εb和εw分别为q点,料面和炉壁的辐射发射率;a和aw分别为ct平面面积和炉喉处炉墙的内表面积;xb-ct和xw-ct分别为整个料面向ct平面辐射的角系数和炉喉炉壁表面向q点所在平面辐射的角系数;βb-q和βw-q分别为ct平面中任一点q接收辐射与料面平均对ct平面的辐射比和ct平面中任一点q接收辐射与炉墙平均对ct平面的辐射比;将炉喉炉壁面积近似为圆柱侧面与圆锥侧面面积之和,满足下式:

106、

107、其中,hr为料线,r为炉顶母线长,θ为120°。

108、利用两平行圆面辐射系数计算方法计算xb-ct,得:

109、

110、

111、式中,rct和rb分别为ct平面和料面半径;h为ct平面到料面的距离,即料线深度;

112、利用两垂直平面辐射系数计算方法计算xw-ct得:

113、

114、l=hr+r (42)

115、ct平面上任一点的βw-q值与该点的位置有关,该点距离炉墙越近,接收到的辐射就越强,反之则越弱;由空间关系知,在平面中接受炉墙辐射的平均值在距离圆心rct/2的圆环处,且中心的接受辐射是平均辐射的0.2倍,因此定义系数βw-q为:

116、

117、βb-q反映了ct平面中任一点q接受的料面辐射与平均接受辐射的比例,与q点与料面相对位置有关,距离中心气流越近接受的辐射越强,相反越弱;根据确定的中心气流位置c(xq,yq),计算βb-q,如下式:

118、

119、结合炉喉炉壁内表面温度分布和十字测温模型测量插值曲线,计算得到料面温度的真实值:

120、步骤2.3:对直接获取到的红外图像进行滤波处理,利用十字测温温度变化曲线计算校正后的灰度图像;

121、步骤2.3.1:对红外图像滤波;

122、步骤2.3.2:利用十字测温温度变化曲线计算求解红外图像灰度校正图,对红外图像进行灰度校正;

123、步骤2.3.2.1:以红外图像中心建立像素极坐标系,其中0≤ρ≤420,0≤θ≤2π,ρ表示像素距离;

124、步骤2.3.2.2:建立图像与温度曲线的关联公式:

125、

126、其中,r为与炉心距离,单位(m)。

127、步骤2.3.2.3:使用十字测温温度变化曲线函数表达式遍历计算每个像素点的修正后灰度值:

128、

129、其中,tr为像素对应点的温度取值。

130、步骤2.4:设计布料模型,基于布料模型的矿焦比特征提取;

131、所述布料模型分为四个部分,包括q/γ料流模型、料流轨迹模型、炉料分布模型和矿焦比计算模型。这四个子模型之间形成链式结构。

132、所述q/γ料流模型利用最小二乘法得到料流量q和料门开度γ之间的关系:

133、设焦炭流速为:

134、qi=103·wi·ωi/li (47)

135、其中,wi为焦炭批重,单位(t);ωi为溜槽转速,单位(圈/秒);li为布料圈数,单位(圈)。

136、假设q/γ模型如式:

137、

138、其中,m为拟合的阶数,q为焦炭流量,单位(m3/h);γ为料门开度,单位(°);cj为待定系数。

139、利用最小二乘拟合计算待定系数cj:

140、

141、从而求出q/γ料流模型。

142、所述料流轨迹模型旨在计算炉料在炉内的落点位置;

143、首先炉料以速度ν1从中心管流出,经过自由落体运动到达中心管末端,速度为ν2,此时溜槽以角速度ω绕中心管直线做圆周运动,溜槽与中心管夹角炉料碰撞到溜槽,速度变为ν3,然后沿着溜槽运动,到达溜槽末端,速度为ν4,离开溜槽后,受垂直方向作用力,最后落到料面上,计算步骤如下:

144、步骤s1:计算料流阀开口面积s与料流阀开度γ的关系:

145、s=aγ2+bγ+c (50)

146、式中,a、b、c由开炉数据回归拟合进行确定。

147、步骤s2:计算炉料运动过程中的各段速度ν1、ν2、ν3和ν4:

148、

149、其中,q为炉料流量,单位(kg/s);ρ为炉料堆比重,单位(kg/m3);s为料流阀开口面积,单位(m2);h为中心管长度,单位(m);χ为折算系数;为中心管与溜槽之间夹角,单位(°);μ为溜槽与炉料之间的摩擦系数;ω为溜槽角速度,单位(rad/s);l0为溜槽长度,单位(m)。

150、步骤s3:将速度ν4沿空间坐标系分解为vx、vy、vz,计算得炉料在炉内落点位置;

151、

152、其中,vx、vy、vz为ν4在x、y、z方向上分解的速度,单位(m/s);xco、yco为炉料从溜槽流出时的空间坐标,单位(m);h为炉料从溜槽末端下降的高度,单位(m);

153、步骤s4:计算炉壁侧料流宽度w1、炉心侧料流宽度w2以及料流的总宽度w

154、

155、所述炉料分布模型用来计算炉内料面的形状;将料面的基本形式表示为:

156、

157、其中,x、y表示料面的横纵坐标;x1、x2、x3、xw为区域分界点以及炉墙至炉心距离;ai、bi、ci、di为待定系数,由下式计算得到:

158、

159、其中,θ0为炉料自然堆角;h0为布料模型启动前的炉内料线深度;r为炉喉半径;k为料面堆角修正系数;l1、l2、l3为料面曲线在炉喉径向上的区间上限。

160、径向矿焦比,即布料后炉喉半径方向上各点处矿层厚度和焦炭层后的相对比值,由炉料分布模型的求解确定每批料布料后的料面函数,则径向矿焦比为:

161、

162、其中,△lo、△lc分别表示矿层厚度和焦炭层厚度,fo(x)i、fc(x)i分别表示第i批料矿、焦层的料面函数,n是布料累加罐次;

163、步骤3:建立料面温度场融合模型;

164、选取红外灰度图像、十字测温、矿焦比、料线、热风压力和热风温度进行建模,具体为,利用随机森林回归算法,使用图像灰度值、热风压力、热风温度、料线和矿焦比作为模型输入,高炉料面温度作为模型输出,建立回归模型。

165、步骤4:通过建立料面温度场融合模型,结合高炉炼铁过程中的物理变量和图像,实时检测高炉料面的温度分布。

166、采用上述技术方案所产生的有益效果在于:

167、充分利用了高炉炼铁过程中的多源检测信息,提高了温度检测结果的准确性和可靠性,得到了实时的高炉料面温度分布,有利于高炉操作人员监测高炉运行状态,有利于高炉的稳定顺行,有利于节约成本、提高生产效率和产量。

- 还没有人留言评论。精彩留言会获得点赞!