一种热轧数字孪生带钢横截面形状实时预测方法及装置

本发明涉及数字孪生系统,尤其涉及一种热轧数字孪生带钢横截面形状实时预测方法及装置。

背景技术:

1、带钢横断面形状是决定热轧带钢产品质量的重要指标之一。现场利用凸度仪对带钢横断面形状进行在线监测,并实现对断面形状的实时反馈控制,但是轧机辊缝前和在反馈控制不能投入的情况下仍无法保障带钢的带钢横断面质量。尤其对于热连轧,在带钢头部进入轧机之前,轧机的各板形调节机构都应有正确的预设定值,以保证闭环反馈控制模型投入工作前所轧带钢的板形,并作为闭环反馈控制的起点。预设定控制的精度不但关系到带钢的成品率,同时预设定值也是反馈控制的初始值,直接影响到板形反馈控制模块调整板形达到目标值的收敛速度和精度。

技术实现思路

1、本发明针对如何避免工艺参数设定不合理导致的热轧产品缺陷和降级现象的问题,提出了本发明。

2、为解决上述技术问题,本发明提供如下技术方案:

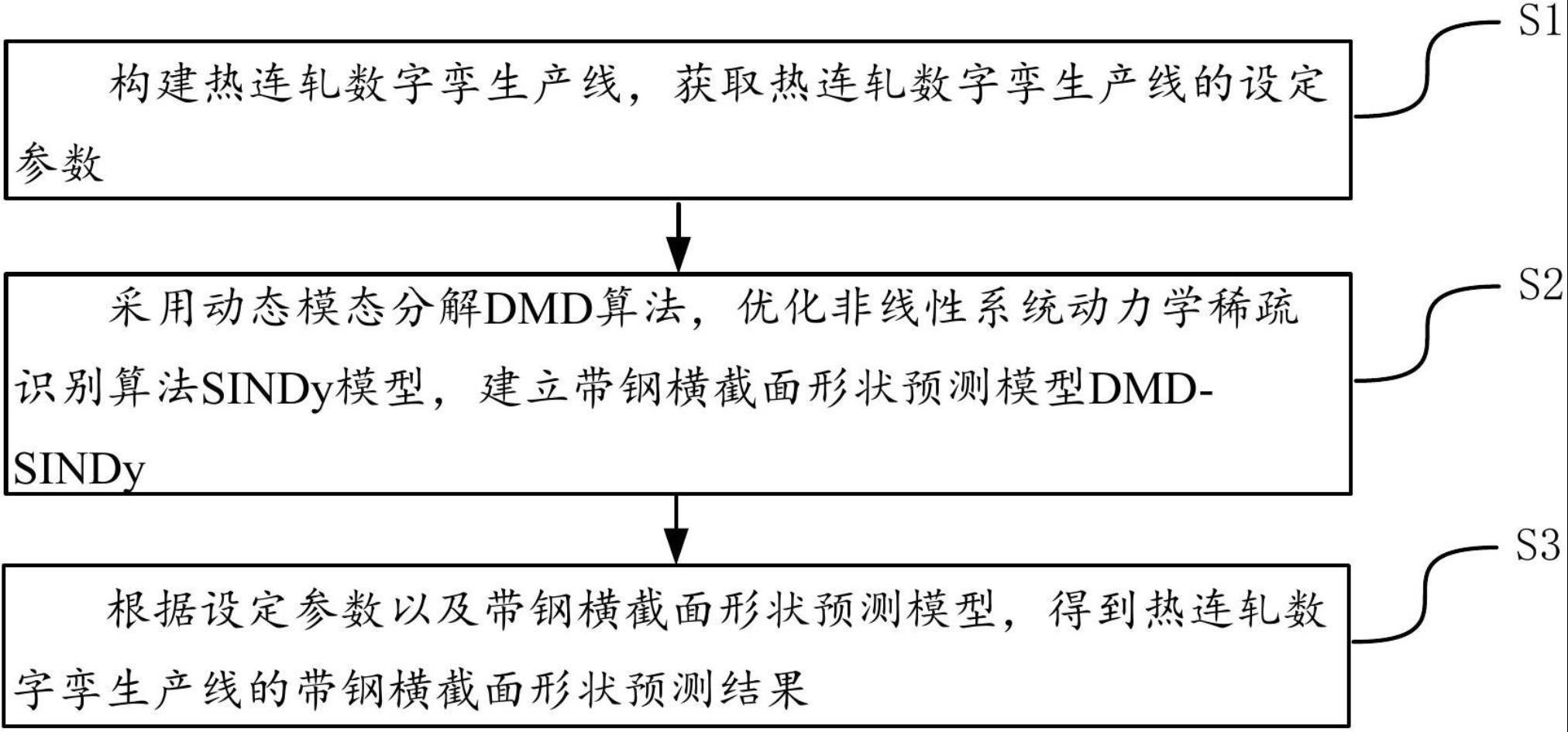

3、一方面,本发明提供了一种热轧数字孪生带钢横截面形状实时预测方法,该方法由电子设备实现,该方法包括:

4、s1、构建热连轧数字孪生产线,获取热连轧数字孪生产线的设定参数。

5、s2、采用动态模态分解dmd算法,优化非线性系统动力学稀疏识别算法sindy模型,建立带钢横截面形状预测模型dmd-sindy。

6、s3、根据设定参数以及带钢横截面形状预测模型,得到热连轧数字孪生产线的带钢横截面形状预测结果。

7、可选地,s2中的采用动态模态分解dmd算法,优化非线性系统动力学稀疏识别算法sindy模型,建立带钢横截面形状预测模型dmd-sindy,包括:

8、s21、收集热连轧生产过程的历史数据,对历史数据进行预处理。

9、其中,历史数据包括实测轧制力、弯辊力、两侧轧制力弯辊力差以及凸度实测值。

10、s22、建立非线性系统动力学稀疏识别算法sindy模型。

11、s23、采用动态模态分解dmd算法,优化非线性系统动力学稀疏识别算法sindy模型,得到带钢横截面形状预测模型dmd-sindy。

12、可选地,s21中的对历史数据进行预处理,包括:

13、对历史数据进行线性变换,如下式(1)所示:

14、(1)

15、其中,表示线性变换后的数据,表示线性变换前的数据,表示历史数据数量。

16、可选地,s22中的建立非线性系统动力学稀疏识别算法sindy模型,包括:

17、s221、根据预处理后的历史数据,构建时空矩阵和稀疏函数基库。

18、s222、对时空矩阵和稀疏函数基库,经过稀疏回归,生成稀疏模型。

19、s223、根据序贯最小二乘回归法,确定稀疏解,根据稀疏模型以及稀疏解,建立非线性系统动力学稀疏识别算法sindy模型。

20、可选地,s221中的构建时空矩阵,包括:

21、对预处理后的历史数据,按照空间序列进行时空转换重采样,建立时空矩阵,如下(2)所示:

22、(2)

23、其中,表示空间序列,表示预处理后的历史数据,表示矩阵转置。

24、可选地,s222中的稀疏模型,如下(3)所示:

25、(3)

26、其中,表示稀疏函数基库,表示稀疏解。

27、可选地,s223中的非线性系统动力学稀疏识别算法sindy模型,如下(4)所示:

28、(4)

29、其中,表示定义系统运动方程的动态约束,表示稀疏解,表示矩阵转置, 表示元素符号函数的向量。

30、可选地,s23中的采用动态模态分解dmd算法,优化非线性系统动力学稀疏识别算法sindy模型,包括:

31、s231、设定由预处理后的历史数据所组成的矩阵,矩阵中的元素包括随时间演变的第一时序数据向量以及与第一时序数据向量存在线性关系的第二时序数据向量,且,其中,为状态矩阵。

32、s232、对第一时序数据向量进行简化的奇异值分解svd,得到状态矩阵的模态。

33、s233、根据简化的奇异值分解svd以及状态矩阵的模态,得到任意时间点的历史数据。

34、可选地,s233中的任意时间点的历史数据,如下(5)所示:

35、(5)

36、其中,表示模态的总数,表示本征向量,表示时间点t下的稀疏旋钮,表示各模式的模态振幅。

37、另一方面,本发明提供了一种热轧数字孪生带钢横截面形状实时预测装置,该装置应用于实现热轧数字孪生带钢横截面形状实时预测方法,该装置包括:

38、获取模块,用于构建热连轧数字孪生产线,获取热连轧数字孪生产线的设定参数。

39、输入模块,用于采用动态模态分解dmd算法,优化非线性系统动力学稀疏识别算法sindy模型,建立带钢横截面形状预测模型dmd-sindy。

40、输出模块,用于根据设定参数以及带钢横截面形状预测模型,得到热连轧数字孪生产线的带钢横截面形状预测结果。

41、可选地,输入模块,进一步用于:

42、s21、收集热连轧生产过程的历史数据,对历史数据进行预处理。

43、其中,历史数据包括实测轧制力、弯辊力、两侧轧制力弯辊力差以及凸度实测值。

44、s22、建立非线性系统动力学稀疏识别算法sindy模型。

45、s23、采用动态模态分解dmd算法,优化非线性系统动力学稀疏识别算法sindy模型,得到带钢横截面形状预测模型dmd-sindy。

46、可选地,输入模块,进一步用于:

47、对历史数据进行线性变换,如下式(1)所示:

48、(1)

49、其中,表示线性变换后的数据,表示线性变换前的数据,表示历史数据数量。

50、可选地,输入模块,进一步用于:

51、s221、根据预处理后的历史数据,构建时空矩阵和稀疏函数基库。

52、s222、对时空矩阵和稀疏函数基库,经过稀疏回归,生成稀疏模型。

53、s223、根据序贯最小二乘回归法,确定稀疏解,根据稀疏模型以及稀疏解,建立非线性系统动力学稀疏识别算法sindy模型。

54、可选地,输入模块,进一步用于:

55、对预处理后的历史数据,按照空间序列进行时空转换重采样,建立时空矩阵,如下(2)所示:

56、(2)

57、其中,表示空间序列,表示预处理后的历史数据,表示矩阵转置。

58、可选地,稀疏模型,如下(3)所示:

59、(3)

60、其中,表示稀疏函数基库,表示稀疏解。

61、可选地,非线性系统动力学稀疏识别算法sindy模型,如下(4)所示:

62、(4)

63、其中,表示定义系统运动方程的动态约束,表示稀疏解,表示矩阵转置, 表示元素符号函数的向量。

64、可选地,输入模块,进一步用于:

65、s231、设定由预处理后的历史数据所组成的矩阵,矩阵中的元素包括随时间演变的第一时序数据向量以及与第一时序数据向量存在线性关系的第二时序数据向量,且,其中,为状态矩阵。

66、s232、对第一时序数据向量进行简化的奇异值分解svd,得到状态矩阵的模态。

67、s233、根据简化的奇异值分解svd以及状态矩阵的模态,得到任意时间点的历史数据。

68、可选地,任意时间点的历史数据,如下(5)所示:

69、(5)

70、其中,表示模态的总数,表示本征向量,表示时间点t下的稀疏旋钮,表示各模式的模态振幅。

71、一方面,提供了一种电子设备,所述电子设备包括处理器和存储器,所述存储器中存储有至少一条指令,所述至少一条指令由所述处理器加载并执行以实现上述热轧数字孪生带钢横截面形状实时预测方法。

72、一方面,提供了一种计算机可读存储介质,所述存储介质中存储有至少一条指令,所述至少一条指令由处理器加载并执行以实现上述热轧数字孪生带钢横截面形状实时预测方法。

73、上述技术方案,与现有技术相比至少具有如下有益效果:

74、上述方案,为了获取板形设定的最优工艺参数,本发明建立了高精度热轧带钢横截面形状预测模型,开发热连轧数字孪生生产线,实现任意工艺参数设定下的带钢虚拟热轧,并通过带钢数字孪生模型实时反映其带钢横断面形状。基于本方法及生产现场的带钢横断面形状控制精度要求,能够实现工艺设定参数的迭代优化,避免工艺参数设定不合理导致的热轧产品缺陷和降级现象的产生,降低钢铁企业的生产成本。

- 还没有人留言评论。精彩留言会获得点赞!