一种飞行汽车海上迫降结构损伤评价方法

本发明涉及飞行汽车,特别是涉及一种飞行汽车海上迫降结构损伤评价方法。

背景技术:

1、飞行汽车是既可以在空中飞行,也能在陆地上行驶的交通工具。近年来,飞行汽车作为未来出行的新型交通工具,主流研究方式为提出新型飞行汽车概念并进行数值模拟分析,如罗佳俊等提出了一种区域适应性更强的涵道式飞行汽车新结构并对其进行气动性能数值模拟分析、林海英等提出一种车轮-螺旋桨混合驱动的飞行汽车起飞滑跑策略以缩短起飞距离、程磊提出了一款带机翼可垂直起降的新概念飞行汽车并对其进行了气动特性及有限元分析、朱保利等通过数值模拟探究了飞行汽车在不同攻角下的升阻力系数变化规律。

2、当飞行汽车用于在陆地和海岛之间人员、物资等的运输以及游览观光时,飞行汽车车身可能遭受强风导致飞射物撞击、乌兽等飞行体冲击、设备故障等突发状况,使得飞行汽车不得不在海上进行紧急降落,以保障乘客的人身安全,避免运载货物受损以及海难事故的发生。在海上降落的过程中,飞行汽车受力情况复杂,其中流固耦合的作用尤为显著。此外,车身底部容易受到海水的冲击载荷。受冲击后,飞行汽车结构损伤模型复杂,可能会发生纤维断裂、基体开裂和分层损伤等现象,对结构安全的危害性极大。

3、尽管国内外研究者已经就飞行汽车的外形和系统等问题进行了较多探索,但是在目前飞行汽车研究领域,尚缺乏飞行汽车海上迫降过程中在剧烈强流固耦合作用下的结构损伤评价方法,不能实现飞行汽车海上迫降结构损伤评价。

技术实现思路

1、本发明的目的是:提供一种飞行汽车海上迫降结构损伤评价方法,以解决现有技术中无法对飞行汽车海上迫降过程中受损情况进行评价的问题。

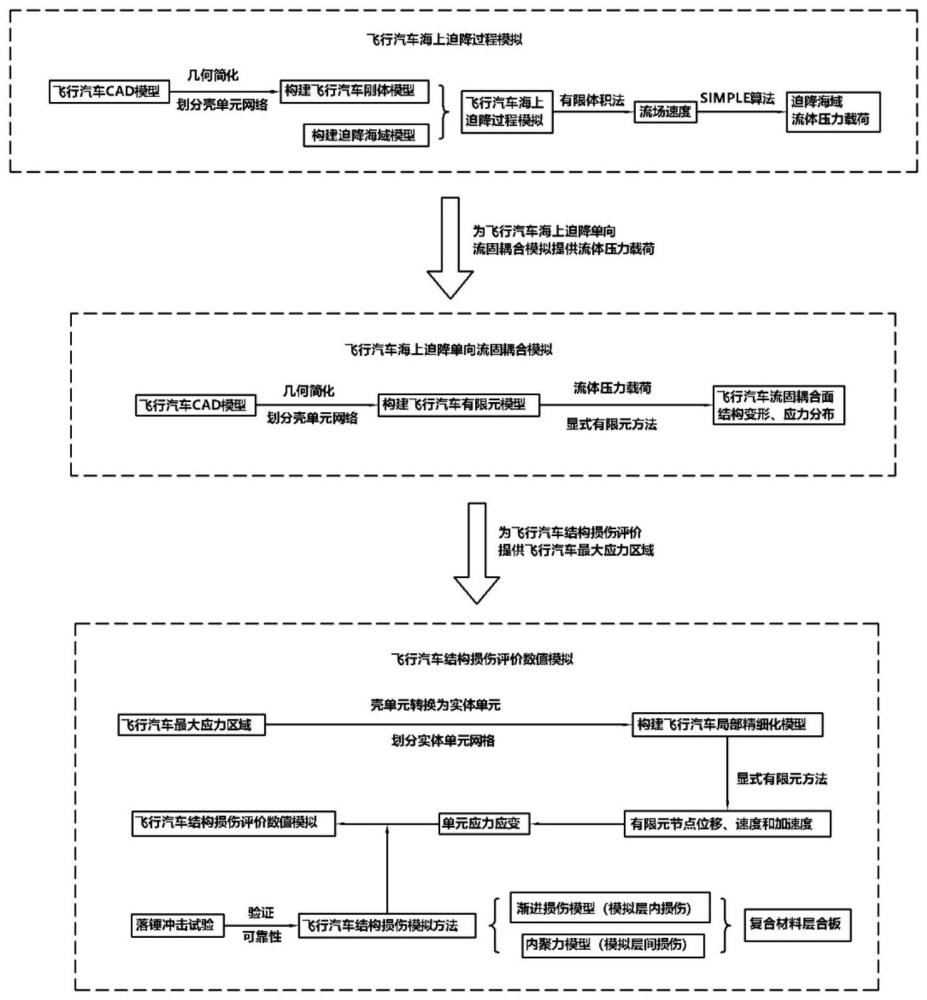

2、为了实现上述目的,本发明提供了一种飞行汽车海上迫降结构损伤评价方法,包括以下步骤,

3、s1,模拟飞行汽车的海上迫降过程,包括:

4、s1.1,在有限元前处理软件中,建立由封闭的面表征体的初始模型,对初始模型采用壳单元进行网格划分,对壳单元赋予刚体材料属性,调整飞行汽车表面的法线方向指向外部,构建飞行汽车刚体模型;

5、s1.2,设定海域的流体为不可压缩粘性流体,流体的控制方程为非定常不可压缩粘性流动的纳维-斯托克斯方程,流体的湍流模型为rans湍流模型,确定海域的边界条件,以六面体网格构建迫降海域模型;

6、s1.3,将步骤s1.1中的飞行汽车刚体模型与步骤s1.2中的迫降海域模型输入计算流体动力学软件中,进行飞行汽车海上迫降过程模拟,使用有限体积法对流场进行运算,得到流场速度信息,采用半隐式压力关联方程来实现不可压缩粘性流动中压力与速度之间的隐式耦合,从而得到迫降海域作用于飞行汽车的流体压力载荷;

7、s2,模拟飞行汽车海上迫降单向流固耦合过程,包括:

8、s2.1,在有限元前处理软件中,建立由封闭的面表征体的初始模型,对初始模型采用壳单元进行网格划分,对壳单元赋予复合材料属性,将步骤s1.3中得到的流体压力载荷作为外载荷,调整飞行汽车表面的法线方向指向外部,构建飞行汽车有限元模型;

9、s2.2,将步骤s2.1的飞行汽车有限元模型导入有限元软件中,设定飞行汽车表面为流固耦合面,将步骤s1.3中得到的流体压力载荷作为输入并作用于流固耦合面上,使用显式有限元分析方法对飞行汽车结构进行运算得到飞行汽车的结构响应,结构响应包括结构变形和应力分布,从而建立飞行汽车与迫降海域的单向流固耦合作用的数值模拟;

10、s3,确定飞行汽车结构损伤评价数值模拟,包括:

11、s3.1,以最大主应力或等效应力为评估飞行汽车结构件的强度和破坏准则的指标,并把极限强度作为临界值,根据步骤s2.2中得到的飞行汽车结构响应,将最大应力值与临界值进行比较,并将最大应力大于或者等于临界值的结构区域确定为最大应力区域,将步骤s2.1中的飞行汽车模型的最大应力区域的壳单元转换为实体单元,划分六面体网格并进行网格加密,为实体单元赋予复合材料属性,以步骤s1.3中得到的流体压力载荷作为外载荷,调整最大应力区域的法线方向指向外部,构建飞行汽车局部精细化有限元模型;

12、s3.2,建立复合材料渐进损伤模型以模拟复合材料层合板的面内损伤,建立内聚力模型以模拟复合材料层合板的层间损伤,得到飞行汽车结构损伤模拟结果;

13、s3.3,对于步骤s3.1中的飞行汽车模型,开展车身复合材料结构的落锤冲击试验研究,得到对应的实际数据,将步骤s3.2得到的飞行汽车结构损伤模拟结果与落锤冲击试验的实际数据进行比较,如果飞行汽车结构损伤模拟结果与实际数据出现差异,对飞行汽车结构损伤模拟结果进行修正;

14、s3.4,将步骤s3.1中的飞行汽车局部精细化有限元模型导入有限元分析软件,基于显式有限元分析方法,对飞行汽车局部精细化有限元模型进行求解,得到各个有限元节点的位移、速度和加速度,从而计算各个单元的单元应力应变;

15、s3.5,将单元应力应变与步骤s3.3中修正后的飞行汽车结构损伤模拟结果结合,即可得到飞行汽车结构损伤评价数值模拟。

16、优选地,步骤s1.1中,建立初始模型时,对飞行汽车进行简化处理,仅保留飞行汽车的外表面一层,对于铆钉、点焊和螺栓连接作共节点处理,省略窗口、车门、倒圆角和直径小于10mm的孔结构,对乘员和座椅用集中质量模拟。

17、优选地,步骤s1.1中,对初始模型采用壳单元进行网格划分时,采用四边形和三角形混合网格,每个网格单元的尺寸大于3mm,每个四边形单元的内角大于20°且小于160°。

18、优选地,步骤s1.2中,确定海域的边界条件时,将海域上方设置为出口边界条件,压力设置为波浪的静水压力,将海域的四周定义为无反射边界条件。

19、优选地,步骤s1.3中,以速度为变量的控制微分方程为

20、

21、其中ρ代表流体密度,u、v、w分别表示x、y、z方向的流体速度,表示扩散系数,s表示常数,等号左边的第一项为非定常项,第二项为对流项,等号右边的第一项为扩散项,第二项为源项,使用有限体积法离散式(1.1),非定常项采用一阶隐式格式离散,对流项采用二阶迎风格式离散,扩散项采用二阶中心差分格式离散,求解式(1.1)即可得到流场速度。

22、优选地,采用半隐式压力关联方程来实现不可压缩粘性流动中压力与速度之间的隐式耦合的具体过程包括:

23、第一步,给定压力场猜测值,迭代开始,用p*表示压力猜测值;

24、第二步,将步骤s1.3中求得流体速度场用u*、v*、w*来表示,并流体速度场代入连续方程(1.2),

25、

26、用连续方程构造一个压力的修正值p′,将p′加到p*上,使得修正后的压力为,

27、p=p*+p’ (1.3)

28、通过求解离散化的动量守恒方程求解得到速度修正值(用u′、v′、w′来表示),则相应的修正后的速度为,

29、u=u*+u’ (1.4)

30、v=v*+v’ (1.5)

31、w=w*+w’ (1.6)

32、在方程(1.3)中,指定左侧新得到的p为新的p*值,回到第二步中,重复以上过程直到速度场满足连续方程为止,得到迫降海域作用于飞行汽车的流体压力载荷。

33、优选地,步骤2.2中,在采用显式有限元分析方法得到飞行汽车的结构响应时,包括:

34、根据飞行汽车结构的动力学特性和有限元模型,建立结构的动力学方程

35、

36、使用显式求解方法,可将动力学方程(2.1)离散化为一个差分方程

37、

38、式中,n表示当前时间步,an表示当前时间步的加速度矢量,vn表示当前时间步的速度矢量,dn表示当前时间步的位移矢量,m表示结构质量矩阵,c表示结构阻尼矩阵,k表示弹性刚度矩阵,表示外载荷矢量,为内力矢量,

39、通过对质量矩阵m求逆并乘以剩余力矢量求出加速度

40、an=m-1fresidual (2.3)

41、其中,剩余力矢量

42、将单元质量分布在节点上,则m为一对角阵,称为集中质量矩阵,线性方程组成为关于各个自由度的独立的一元一次方程,从而求出节点加速度为

43、

44、假设加速度在一个时间步长内是恒定的,并在时间推进上采用中心差分格式,得节点速度和节点位移分别为

45、vn+1/2=vn-1/2+an(δtn+1/2+δtn-1/2)/2 (2.5)

46、dn+1=dn+vn+1/2δtn+1/2 (2.6)

47、上述式中,位移、力和加速度取时间步n时的数值,速度取时间步(n+1)/2时的数值,

48、在求解时,时间步长δt小于网格的最小固有周期,

49、δt≤2/ωmax (2.7)

50、式中,ωmax为有限元网格的最大自然角频率,

51、通过单元几何信息和位移计算得到每个单元的应变,应变计算公式为

52、εn=bvn (2.8)

53、其中,εn是应变向量,b是应变-位移互换矩阵,

54、根据材料本构关系可得到应力,应力计算公式为

55、σn=dεn (2.9)

56、其中,σn是应力向量,d是弹性矩阵。

57、优选地,步骤3.2中,在模拟复合材料层合板的面内损伤时,使用三维hashin准则作为失效类型的判定,三维hashin准则将材料的破坏分为纤维拉伸破坏、纤维压缩破坏、基体拉伸破坏以及基体压缩破坏四大类,每类的判断依据为:

58、纤维拉伸破坏(ε11≥0),

59、

60、纤维压缩破坏(ε11<0),

61、

62、基体拉伸破坏(ε22+ε33≥0),

63、

64、基体压缩破坏(ε22+ε33<0),

65、

66、内聚力模型采用双线性内聚力模型对复合材料建模,采用双线性内聚力模型描述复合材料渐进层间损伤力学行为,根据应力-分离量曲线,将飞行汽车层间损伤破坏过程分为弹性加载、初始损伤、破坏进展及完全破坏四个阶段,

67、内聚力模型的应力-分离量控制控制方程为

68、

69、

70、式中,tn、tt分别为法向和切向的内聚应力;σmax、τmax分别为法向和切向的最大应力值,即开裂强度,和分别对应此时的界面分离量;分别为法向和切向的最大分离量。

71、优选地,步骤s3.3中,在比较飞行汽车结构损伤模拟结果与落锤冲击试验的实际数据时,比较标准包括损伤扩展位置、形态、最大应力值、破坏载荷、力学响应曲线(包括位移-载荷曲线、应变-载荷曲线等)、损伤演化规律。

72、优选地,对飞行汽车结构损伤模拟结果进行修正时,修正内容包括材料参数校准、模型假设检查、加载条件校准、边界条件修正、模型精度提升,通过反复迭代,逐步减小实际数据与模拟结果之间的差异。

73、本发明实施例一种飞行汽车海上迫降结构损伤评价方法与现有技术相比,其有益效果在于:通过建立飞行汽车的刚体模型和海域模型,在流体动力学软件中模拟飞行汽车的海上迫降过程,得到飞行汽车迫降时的流体压力载荷,将流体压力载荷应用于飞行汽车海上迫降单向流固耦合时的外载荷,使用显式有限元分析方法可以得到飞行汽车有限元模型在流体压力载荷作用下的结构响应,模拟飞行汽车海上迫降单向流固耦合过程,最后建立飞行汽车局部精细化有限元模型,采用复合材料渐进损伤模型和内聚力模型来分别模拟复合材料层合板的面内损伤和层间损伤,获得飞行汽车结构损伤模拟结果,以落锤试验验证飞行汽车结构损伤模拟结果的精细性和准确性,将飞行汽车局部精细化有限元模型在流体压力载荷作用下的结构响应与飞行汽车结构损伤模拟结果相结合,得到飞行汽车结构损伤评价数值模拟,即可评价飞行汽车在海上迫降过程中流固耦合作用下的结构损伤,丰富飞行汽车海上迫降及其结构损伤的理论内涵。

- 还没有人留言评论。精彩留言会获得点赞!