核电站燃料组件表面氧化膜厚度的计算方法与流程

本发明涉及电磁检测和仿真计算,具体涉及一种用于核电站燃料组件表面氧化膜厚度测量的仿真计算方法。

背景技术:

1、燃料棒包壳管是直接装载核燃料的部件,是核燃料与冷却剂之间直接的隔离屏障,面临着高温、高压、强腐蚀和强辐射等一系列的恶劣环境,因此,燃料棒包壳管的性能是确保核反应堆是否安全有效运行的关键因素之一。包壳管一般采用耐高温、耐腐蚀且力学性能好的锆合金材料,并使用纯铬作为其抗氧化涂层。然而燃料棒在反应堆内的恶劣环境中长期运行后,包壳管还是会不可避免地发生腐蚀,使得其表面累积一层不同厚度的氧化膜。氧化膜严重影响包壳管的导热性能和燃料组件的热交换能力,使得燃料棒的温度不断上升,加快燃料棒的腐蚀老化速度。因此,需要对氧化膜厚度进行定期测量,从而维持燃料棒的安全运行。燃料棒包壳管上氧化膜的厚度通常只有几十微米,因此氧化膜厚度测量的精度至关重要。

2、在检测核燃料棒包壳管表面氧化膜厚度时,采用涡流技术,因为其具有检测速度快、不需要耦合剂、操作简便且成本低的优点。涡流检测是利用电磁感应的原理,将通有交流电流的线圈与导电样品表面保持一定距离(即提离),在导电材料的内部感应产生电涡流。感应涡流会在空间产生一个二次感应磁场被线圈测量并表现为阻抗。线圈距离导电材料的距离不同,其所在位置的磁场强度也不同,因此可根据测量线圈的阻抗变化计算提离的大小。在燃料管包壳结构中,若线圈紧贴样品外壁,不导电的氧化膜厚度即为提离大小,并可根据以上原理被测量。

3、感应线圈广泛应用在磁场测量中,它可以在较宽频率范围内对磁场变化进行测量。由于标准绕组的结构简单而且性能可靠,因此该种绕线类型的感应线圈广泛应用于磁场测量中。在涡流检测中,通常基于磁场耦合方程,构建有限元模型,求解感应线圈在测量过程中的阻抗变化,例如广泛应用于涡流仿真建模的美国的comsol及法国的civa等成熟的多物理场电磁数值仿真软件。zhiwei.z等人在传统的磁向量位方程的基础上研究了退化磁向量位方程,避免了探头位于不同位置时对线圈探头的重复计算,减少了有限元仿真计算的时间和资源。

4、在实际实验中,线圈的等效电路模型应含有电感(l)、寄生电容(cs)和电阻(r),而理论计算得出的线圈阻抗值却忽略线圈的寄生电容和直流电阻rdc的影响。因此,为了减少仿真与实验数据的差异,还需要计算寄生电容和直流电阻值,来校正理论求解的线圈阻抗。感应线圈的寄生电容通过影响线圈对磁场变化灵敏度和工作频率范围决定了线圈在涡流检测中的性能。为了准确计算感应线圈的寄生电容,研究者们提出了多种解析模型。其中,bin.w等人提出的六边形绕组模型对标准绕组感应线圈具有较高的预测精度。直流电阻(rdc)是线圈通直流电时的电阻。通过数值方法评估电感器导线的总长度,再结合导线材料的电阻率,基于电阻定律即可计算线圈的直流电阻。

5、线圈测量氧化膜厚度时,金属涂层厚度、包壳管的电导率及环境因素等参数变化也会改变线圈阻抗,进而影响厚度测量结果的精度。现有单频检测线圈的测量精度极易受到这些参数变化的影响,根据趋肤效应,不同激励频率下涡流的趋肤深度不同,多频激励下采集的线圈阻抗数据包含更多的氧化膜厚度信息,更有利于排除干扰因素的影响,提高氧化膜厚度的测量精度。

6、以上背景技术内容的公开仅用于辅助理解本发明的发明构思及技术方案,其并不必然属于本专利申请的现有技术,在没有明确的证据表明上述内容在本专利申请的申请日以前已经公开的情况下,上述背景技术不应当用于评价本技术的新颖性和创造性。

技术实现思路

1、有鉴于此,为了克服现有技术的缺陷,本发明的目的是提供一种核电站燃料组件表面氧化膜厚度的计算方法。

2、为了达到上述目的,本发明采用以下的技术方案:

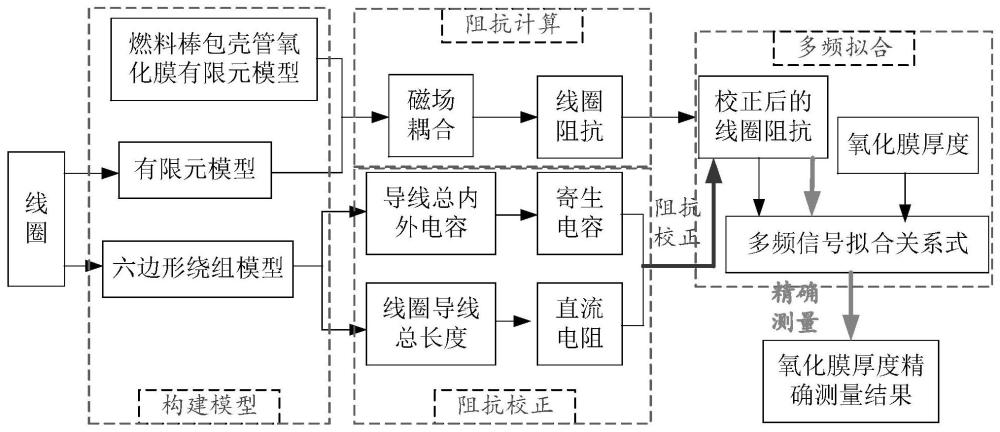

3、一种核电站燃料组件表面氧化膜厚度的计算方法,包括如下步骤:

4、分别建立线圈和燃料组件的有限元模型,计算线圈的阻抗;

5、基于六边形绕组模型结构,计算线圈的寄生电容与直流电阻,得出校正后的线圈阻抗;

6、计算多频激励下校正后的线圈阻抗值,消除包壳管电导率和金属涂层厚度对线圈阻抗的影响,并拟合其与氧化膜厚度的关系;

7、根据该关系,精确测量计算得到氧化膜的厚度。

8、根据本发明的一些优选实施方面,所述燃料组件包括燃料棒包壳管及其上的氧化膜。

9、根据本发明的一些优选实施方面,所述燃料组件的有限元模型,其网格大小沿z轴方向由中间位置向两边等比例增大。

10、根据本发明的一些优选实施方面,所述测量线圈的阻抗的计算根据如下步骤进行:

11、使用有限元方法多核并行计算,求得紧贴包壳管壁的测量线圈输出的电压v,再基于流经线圈的电流i,根据(3)求出线圈阻抗z:

12、

13、根据本发明的一些优选实施方面,所述寄生电容cs根据如下公式进行计算得到:

14、

15、式中,nm=lm/do,nl=(do-di)/2kdo,则lm是感应线圈的轴向长度,do是导线的外直径,di是导线去掉绝缘涂层后导体的直径,di和do分别为线圈的内直径与外直径,k是填充系数;ci和co分别为导线的总内电容与总外电容。

16、根据本发明的一些优选实施方面,所述总内电容ci根据如下公式进行计算得到:

17、

18、式中,ε0为真空介电常数,εr是导线绝缘涂层材料的相对介电常数,lt为线圈中每匝导线的平均周长,

19、根据本发明的一些优选实施方面,所述总外电容co根据如下公式进行计算得到:

20、

21、其中,ε0为真空介电常数,εr是导线绝缘涂层材料的相对介电常数,lt为线圈中每匝导线的平均周长,

22、根据本发明的一些优选实施方面,所述线圈的直流电阻计算根据如下步骤进行:

23、根据测量线圈的六边形绕组结构,线圈的总长度l为:

24、

25、式中,ξr是填充系数,ξr=do-dosin(π/3);

26、基于导体的电阻定律,线圈的直流电阻为:

27、

28、式中,ρ为线圈中导体的电阻率,s为导体的横截面积。

29、根据本发明的一些优选实施方面,校正后的线圈等效电路的阻抗为:

30、

31、式中,r为阻抗校正后线圈的电阻值,x则为阻抗校正后线圈的电抗值。

32、根据本发明的一些优选实施方面,拟合燃料棒包壳管氧化膜厚度d与线圈阻抗之间函数关系f根据如下步骤进行:

33、首先采集在不同燃料棒包壳管氧化膜模型中,n个频率激励下校正后的线圈阻抗数据,然后拟合燃料棒包壳管氧化膜厚度d与线圈阻抗之间函数关系f:

34、d=f(r,x) (14)

35、其中,r与x分别为氧化膜厚度为d时,测量线圈在n个激励频率时输出的电阻与电抗值,因此r与x均是含n个数据的列向量;

36、由于线圈阻抗值同时还会受到燃料棒包壳管材料的电导率σt及其金属涂层厚度dc的影响,故为了消除σt和dc对氧化膜厚度测量结果的影响,应使反演函数f关于σt和dc的偏导均等于0,即

37、

38、

39、因此,反演函数f的确定需要遵循以下规律:

40、

41、对m组样品进行厚度测量,基于输出的m×n组线圈阻抗数据,引入系数矩阵k(6*n,1)来拟合反演函数关系,则公式(14)式可改写成公式(18)的形式:

42、d=[e r x r2 x2 rx]·k=ek0+rk1+xk2+r2k3+x2k4+rxk5 (18)

43、其中,e是m×n维的单位矩阵,ki是矩阵k的第n×i+1个至第n×(i+1)个数据;

44、则

45、

46、

47、基于公式(17)所示的优化规律,解出系数矩阵k,即可得到氧化膜厚度d和线圈阻抗(r,x)之间的二次项关系式;将该反演关系用于其他样品的多频激励测量输出的线圈阻抗校正后数据,则可精确求解样品的氧化膜厚度。

48、由于采用了以上的技术方案,相较于现有技术,本发明的有益之处在于:本发明的核电站燃料组件表面氧化膜厚度的计算方法,分别构建氧化膜厚度和线圈有限元模型,通过磁场耦合模型可以仿真计算获取线圈测量燃料棒包壳管氧化膜厚度的阻抗;通过计算线圈直流电阻和寄生电容校正线圈阻抗,可以减少仿真结果与实验数据的差异,提高燃料棒包壳管氧化膜厚度的测量精确度;基于校正后的线圈阻抗数据,采用多频信号拟合算法能够消除包壳管电导率、金属涂层厚度和环境噪声等因素造成的测量误差,提高氧化膜厚度的测量精度。

- 还没有人留言评论。精彩留言会获得点赞!