一种产品可靠性增长的仿真方法与流程

本发明属于产品可靠性研究的,具体涉及一种在可靠性增长试验过程中产品可靠性增长的仿真方法。

背景技术:

1、可靠性增长是指在产品开发过程中通过“试验-分析-改进-再试验”taaf(testanalysis and fix)来发现缺陷、改进产品的过程。试验可以是现场试验,也可以是实验室内模拟用户的测试。对taaf改进效果进行评价的指标一般是mtbf(mean time betweenfailure,平均故障间隔时间)。现有技术中常见的办法是通过可靠性增长率m进行产品可靠性增长计划的制定实施,具体地,通过可靠性增长率m计算产品所需的测试时长;然而,可靠性增长率m取决于多种因素,譬如,专家决策、工作时长等等均对可靠性增长率m有影响。也就是说,m的取值难以通过定量的方式进行量化。由于m的取值难以量化,在产品测试时,通常会基于工作经验设定m值,然而这样很有可能带来的结果是后期实际所需要的产品可靠性测试时长远大于最初基于可靠性增长率m制定的可靠性增长计划中的计划测试时长,那么就有可能导致项目无法及时交付等一系列问题。也即,常规技术存在基于增长率m制定的产品可靠性增长计划无法切合实际,进而有可能影响项目整体效率,带来项目延期等一系列问题。

技术实现思路

1、针对目前由于产品可靠性增长率m难以定量评估导致产品可靠性增长计划制定与实际产品可靠性增长测试过程中存在较大差异,进而有可能导致后期项目延期交付等一系列问题,本发明提出一种产品可靠性增长的仿真方法,通过将在产品可靠性增长试验过程中的工作内容量化为具体参数,通过参数的可定量性,以及模拟仿真的试验手段,模拟产品可靠性增长测试的全流程;通过对定量的参数进行不断更新、优化,反复进行“发现产品故障、优化故障、继续测试”的过程,最终达到产品可靠性增长的预期mtbf指标,并以满足该指标的测试流程中涉及到的参数设定作为制定产品可靠性增长计划的基础,从而能够保证所制定的可靠性增长计划与实际的产品可靠性增长试验过程吻合,通过提高制定计划的准确性以提高后续在产品可靠性增长测试的实际应用过程中的效率,进而减少产品不能及时交付导致的测试成本增加、沟通效率低、客户流失、订单减少等一系列问题。本方法适用于所有需要做可靠性增长试验的产品和行业,如电子元器件类(电容、电阻、二极管、集成电路等)、或成熟电子产品(手机、笔记本电脑、风力发电机组、光伏逆变器、汽车,家用电器等)等。

2、本发明的技术方案为:

3、一种产品可靠性增长的仿真方法,以产品参数和工作参数作为影响产品可靠性增长计划制定过程的主要因素,将产品可靠性增长过程通过数理仿真试验的方式进行模拟;其中,产品参数是产品的固有属性;工作参数是影响产品mtbf变化的因素,通过调整工作参数来判断待测试产品是否达到预期mtbf指标;所述产品可靠性增长的仿真方法的具体步骤如下:

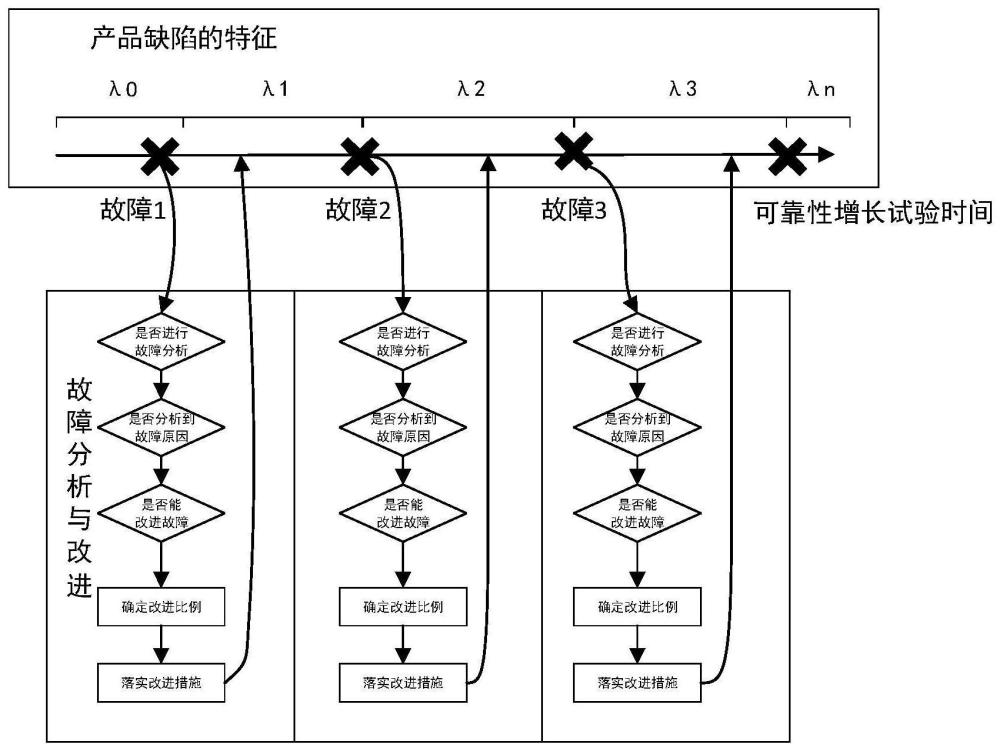

4、步骤一:将待测试产品的故障特征进行量化描述,具体包括如下量化因素:故障类别数、故障原因数、各故障类别比例、各故障原因比例,并用统计学方法表达故障类别的集中程度;

5、步骤二:基于故障分析的触发条件判断待测试产品是否需要进行故障分析,并判断是否满足故障改进的要求;

6、步骤三:基于待测试产品的故障特征的量化因素和是否需要故障分析及故障改进的判断,对待测试产品的可靠性增长进行数理仿真试验。

7、进一步的,步骤一包含以下子步骤:

8、步骤1.1:确定待测试产品整机的初始mtbf0,并基于公式:λ=1/mtbf计算产品整机的初始失效率λ0,其中,λ为待测试产品的失效率,mtbf为待测试产品整机初始的平均故障间隔时间;

9、步骤1.2:确定待测试产品整机的故障类别的个数;

10、步骤1.3:确定各故障类别占产品整机失效率的比例:基于统计学方法确定各产品整机故障类别的失效个数占产品整机失效个数的比例,通过统计各故障类别的发生频次,以形状参数β表达故障类别的集中程度;

11、步骤1.4:确定每个产品整机的故障类别下的潜在缺陷个数:采用生成随机数的方式模拟某产品整机故障类别下的潜在缺陷个数;

12、步骤1.5:确定各潜在缺陷的失效率占各自对应的故障类别失效率的比例。

13、进一步的,步骤1.3具体包括以下子步骤:

14、步骤1.3.1:生成一组随机数,这组随机数满足形状参数为β的威布尔分布,随机数的个数为故障类别的个数;

15、步骤1.3.2:对这组随机数做归一化处理,归一化后概率和为1,每个概率对应每个故障类别失效率所占的比例。

16、进一步的,步骤二具体包括以下子步骤:

17、步骤2.1:判断是否进行故障分析:判断是否满足故障分析的触发条件,若满足故障分析的触发条件,则启动故障分析流程;

18、步骤2.2:是否分析到故障原因:确定分析到真正的故障原因的概率至少达到预期阈值;

19、步骤2.3:判断是否满足故障改进的要求:在分析到真正的故障原因的情况下,考虑该故障是否有相应的改进方案以及该故障的改进方案是否满足成本要求;

20、步骤2.4:确定改进比例:将各具有潜在缺陷的零部件的失效率降低到预设比例作为确定的改进比例;

21、步骤2.5:落实改进策略:对被测产品采取全部改进策略或分批改进策略。

22、进一步的,还包括以下步骤:

23、步骤2.6:确定样机个数:确定用于可靠性增长试验的样机的个数;

24、步骤2.7:确定试验时间:确定可执行可靠性增长试验的时间,所述试验时间满足一预设时间范围;

25、步骤2.8:设置概率阈值:在可靠性增长的数理仿真试验前,确定一概率阈值,用于表征该数理仿真试验达到预期mtbf的最低要求。

26、进一步的,步骤三具体包括以下子步骤:

27、步骤3.1:故障出现:产品整机出现随机故障,故障间隔时间、故障类别代码、各潜在缺陷的失效率满足步骤一中的设定值;

28、步骤3.2:故障处理:根据触发故障分析的条件决定是否对该产品进行故障分析,判断该产品是否满足故障改进的要求;若产品满足故障改进的要求,并落实最终针对该产品的改进策略;

29、步骤3.3:更新失效率:在落实改进策略后,更新产品整机、故障类别、故障原因的失效率;

30、步骤3.4:重复步骤3.1-3.3,若日历时间达到步骤2.7中确定的试验时间,则终止仿真;

31、步骤3.5:展示可靠性增长结果:动态展示在可靠性增长数理仿真试验中记录的每个产品整机发生故障的累积运行时间、瞬时失效率、瞬时mtbf,判断在预期时间内是否可以把产品整机的瞬时mtbf提升到试验结束后预期的产品整机瞬时mtbf;

32、步骤3.6:重复仿真:进行多次数理仿真试验,取若干次仿真试验的结果进行概率统计,并与步骤2.8中设置的概率阈值进行比较,判断是否达到预期mtbf;若统计的mtbf概率值小于设置的概率阈值,则需调整仿真相关参数,重复步骤3.1至3.5,直到能够达到预期mtbf。

33、优选的,步骤一中的统计学分布为威布尔分布、均匀分布、正态分布中的任一种。

34、优选的,触发故障分析的条件包括:当故障出现立刻进行故障分析,或当故障出现次数累计达到预设次数时进行故障分析。

35、优选的,步骤2.7中,所述时间范围的最大值为从当前测试时刻至产品正式量产前一天的总天数;所述时间范围的最小值为满足公式:n*m*24/mtbf0≥s,其中,n为时间范围的最小值的总天数,m为测试产品的样本数,mtbf0为待测试产品整机的初始mtbf,s为基于测试风险水平确定的阈值。

36、优选的,在步骤3.6中,取若干次仿真试验的结果进行概率统计,并与步骤2.8中设置的概率阈值进行比较,具体为:以预期mtbf指标为基准,将若干次仿真试验中得到的mtbf大于或等于该预期mtbf指标的试验次数占总仿真试验次数的比值作为仿真试验的概率统计值,并将该概率统计值与步骤2.8中设置的概率阈值进行比较,若大于或等于该设置的概率阈值,则表征仿真试验结果达到预期mtbf的可能性已满足要求。

37、本发明的有益效果在于:

38、本发明通过对产品可靠性增长流程进行模拟仿真,将可靠性增长流程中涉及到的工作内容进行量化,通过对量化后的参数进行不断调整,使产品可靠性增长试验达到预期的mtbf指标,并以该满足预期mtbf指标的试验流程中涉及的参数的相关设定作为制定产品可靠性增长计划的基础,从而能够保证所制定的可靠性增长计划与实际的产品可靠性增长试验过程吻合,通过提高制定计划的准确性以提高后续在产品可靠性增长测试的实际应用过程中的效率,进而减少产品不能及时交付导致的测试成本增加、沟通效率低、客户流失、订单减少等一系列问题。

- 还没有人留言评论。精彩留言会获得点赞!