一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法与流程

本发明属于齿轮传动,尤其涉及一种基于鲸鱼优化算法的矿用重载自卸车齿轮箱轮齿修形减振方法。

背景技术:

1、齿轮箱是矿用自卸车的核心部件,广泛应用在重载机械中,是一种典型的nw行星减速机构(n表示内啮合,w表示外啮合,nw是太阳轮-行星轮-齿圈组成的行星齿轮系统)。由于齿轮加工过程难免存在制造精度、装配精度等问题,影响齿轮传动的平稳性,导致自卸车运行时噪声大。试验测试行星轮-齿圈啮合正反转接触不一致,可见接触不一致导致啮合力大小不一致,齿轮箱在自重以及重载情况下噪声较大,严重影响使用,且齿轮啮合负载不均匀会影响其使用寿命,为此进行减振降噪技术研究。

2、齿轮修形是减振降噪的重要技术手段,通过分析产生噪声的齿轮组,进行传动接触斑点试验,进行齿轮修形,再分析传动过程中的接触特性,为齿轮修形量提供指导,然而,目前齿轮修形量往往需要经验计算,需要反复尝试。

技术实现思路

1、本发明目的在于提供一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,以解决目前齿轮修形量需要反复尝试的技术问题。

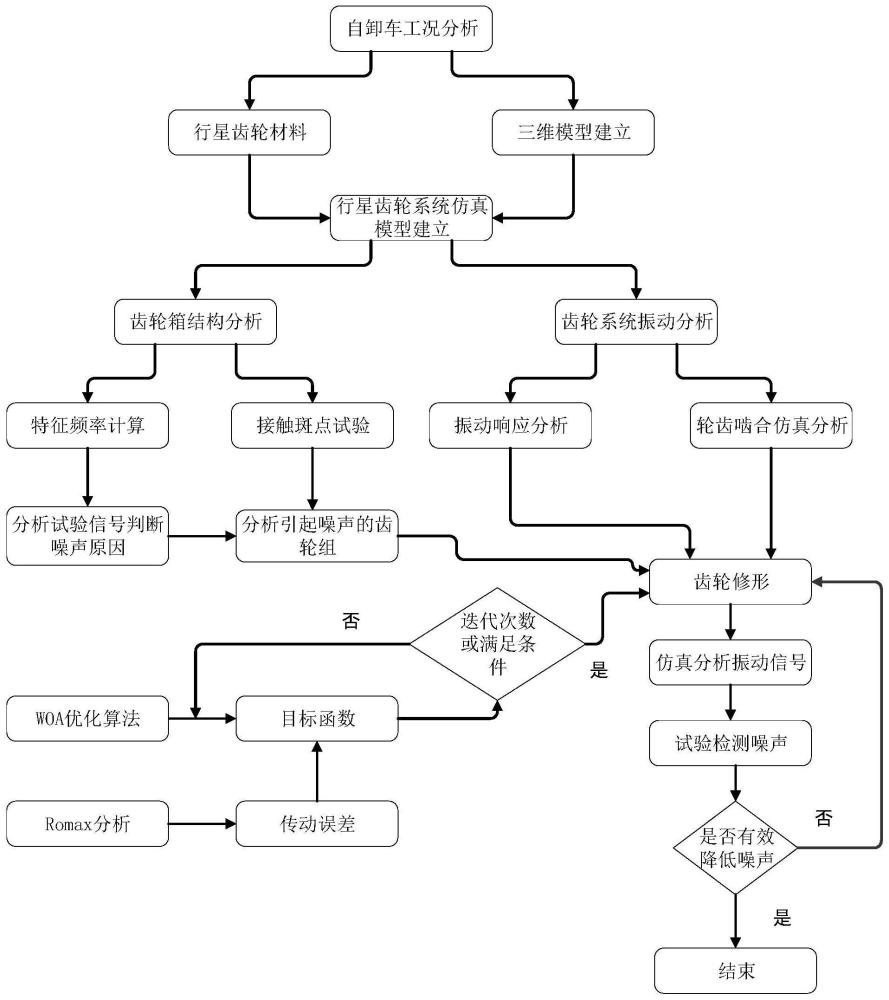

2、为实现上述目的,本发明的一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法的具体技术方案如下:

3、一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,根据齿轮接触斑点试验以及romax软件的振动特性,分析噪声较大的齿轮组,找到修形的对象;利用鲸鱼优化算法woa(whale optimization algorithm)根据建立以最小传动误差为目标函数,优化齿轮轮齿修形参数;通过优化算法便于更快的找到合适的修形参数,避免了反复尝试试验,能够准确、高效的提供修形量;包括以下步骤:

4、步骤s1:根据齿轮箱的三维模型、材料属性以及实际运行中的工况,利用romax软件仿真分析自卸车齿轮箱的传动误差;

5、步骤s2:对行星齿轮箱进行结构分析,计算对应运行工况下的转频和啮合频率的特征频率,结合试验采集的振动信号判断最大噪声对应的特征频率,由此通过分析试验信号判断噪声产生原因,并分析引起噪声的齿轮组,借助有限元软件进行齿轮接触斑点试验分析齿轮组啮合接触状态;

6、步骤s3:通过romax软件进行行星齿轮系统的振动响应分析,并仿真分析齿轮啮合的受力分布,根据步骤s2的分析确定需要修形的齿轮组;

7、步骤s4:为了减小选定齿轮组的齿轮副齿面偏载,提高传动的平稳性和承载能力,利用鲸鱼优化算法(woa,whale optimization algorithm)对修形量选取进行优化,以齿轮传动误差波动值最小为优化目标,设置修形量以及修形长度的搜索范围;同时,初始化包括鲸鱼数量n和最大迭代次数qmax的woa(whale optimization algorithm)参数;

8、步骤s5:根据修形量以及修形长度计算所有的齿轮传动误差波动值,并保存每次迭代的齿轮传动误差波动值;

9、步骤s6:确定是否满足结束条件,即是否为q≥qmax:如果是,则迭代终止;否则,让q=q+1并继续迭代;

10、步骤s7:获得并保存所有齿轮传动误差波动值中的最小值和相应的最佳修形量、最佳修形长度组合;

11、步骤s8:使用最佳修形量、最佳修形长度组合,再次仿真分析修形后齿轮系统的振动状态,检查修形后齿轮箱是否符合要求。

12、进一步,所述步骤s4中,以齿轮传动误差波动值最小为优化目标的表达式如下:

13、min(δte)=min[max(te)-min(te)](1)

14、式(1)中,δte为传动误差波动值。

15、其中,

16、te=rb2[θ2-(z1/z2)θ1]

17、te为传动误差;θ1和θ2分别为主、从动齿轮转角;z1和z2分别为主、从动齿轮齿数;rb1、rb2分别为主、从动齿轮基圆半径。

18、进一步,所述步骤s4中根据经验公式确定最大修形量δa以及修形长度la;计算得出修形量以及修形长度的范围;

19、

20、式中:ka为工况系数;ft/b表示圆周力与齿轮宽度的比值;cr表示综合刚度;εα为重合度。

21、进一步,所述步骤s4中齿廓修形长度的选取采用长修形或短修形;

22、长修形的起点为齿轮啮合线上单双齿啮合的分界点,终点为轮齿齿顶脱离啮合线的位置,分界点和脱离点之间的距离即为修形长度,短修形的修形长度为长修形二分之一;

23、不同的修形长度l对应不同的误差,根据不同的误差计算对应的传动误差te,可以表示为:

24、

25、其中:

26、

27、woa(whale optimization algorithm)方法初始化中,设置鲸鱼数量n=30和最大迭代次数qmax=10。

28、本发明的一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法具有以下优点:与现有技术相比,本发明基于鲸鱼优化算法,传动误差能够反映齿轮系统动态性能,以传动误差最小作为目标函数,通过优化算法求解出最优齿轮修形量,通过本技术进行轮齿修形,能够大大减低因齿轮啮合受力不均匀引起的振动噪声,改善重载机械行星齿轮系统的传动动态性能,不仅可以减振降噪,还可以在很大程度上缩短修形的调试时间。帮助快速获得最优修形量,对同类型重载工况下的齿轮箱系统的减振降噪具有重要参考价值。

技术特征:

1.一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,其特征在于,所述步骤s4中,以齿轮传动误差波动值最小为优化目标的表达式如下:

3.根据权利要求1所述的基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,其特征在于,所述步骤s4中根据经验公式确定最大修形量δa以及修形长度la;计算得出修形量以及修形长度的范围;

4.根据权利要求1所述的基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,其特征在于,所述步骤s4中齿廓修形长度的选取采用长修形或短修形;

技术总结

本发明一种基于鲸鱼优化算法的自卸车齿轮箱轮齿修形减振方法,属于齿轮传动技术领域;利用Romax软件分析齿轮箱噪声大的原因,判断噪声较大的齿轮组;建立齿轮组三维模型,将模型导入有限元软件中计算齿轮的传动误差,判断引起较大噪声的齿轮组;通过齿轮参数计算传动误差,利用鲸鱼优化算法以最小传动误差为优化目标,通过调节修形长度等参数结合齿向修形、渐开线修形及齿廓修形等微观修形技术方案,确定齿轮组齿形修形参数;然后试制修形齿轮,对修形优化后减速器重新建模仿真,并搭建行星齿轮减速器振动、噪声检测试验台,对修形前后减速器样机进行试验测试。本方法提高了修形参数的准确性,降低了后续接触斑点试验次数。

技术研发人员:甄冬,景鸿翔,冯国金,雷红卫,秦港,武一民,陈龙,赵浩文

受保护的技术使用者:汇工(河北)机械集团有限公司

技术研发日:

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!