贴膜精度检测方法、装置、设备及存储介质与流程

本技术涉及图像处理领域,尤其涉及一种贴膜精度检测方法、装置、设备及存储介质。

背景技术:

1、贴膜技术在电子、医疗、光学等多个领域扮演着关键角色,尤其在微电子和纳米技术领域,其重要性日益凸显。随着技术的进步和市场的需求,对贴膜精度的要求不断提高,尤其是在半导体制造、液晶显示屏制造等高科技领域。高精度贴膜对产品性能和可靠性有着直接的影响,因此,开发更加精确、高效的贴膜技术成为了行业的迫切需求。传统的贴膜技术多依赖于人工操作或半自动化设备,这在精度控制、重复性和效率方面存在明显的局限性。

2、现有的贴膜技术面临着几个主要挑战。首先,人工操作的贴膜过程容易受到操作者技能和经验的影响,难以保证每次贴膜的一致性和重复性。其次,半自动化的贴膜设备虽然提高了生产效率,但在精度控制方面仍有不足,特别是在微米或纳米级别的贴膜作业中,这些设备的精度限制成为了瓶颈。此外,传统贴膜技术在实时监控和数据分析方面也相对落后,这限制了对贴膜过程的精准控制和后续优化的能力。

技术实现思路

1、本技术提供了一种贴膜精度检测方法、装置、设备及存储介质,用于可以提高贴膜精度检测的准确率。

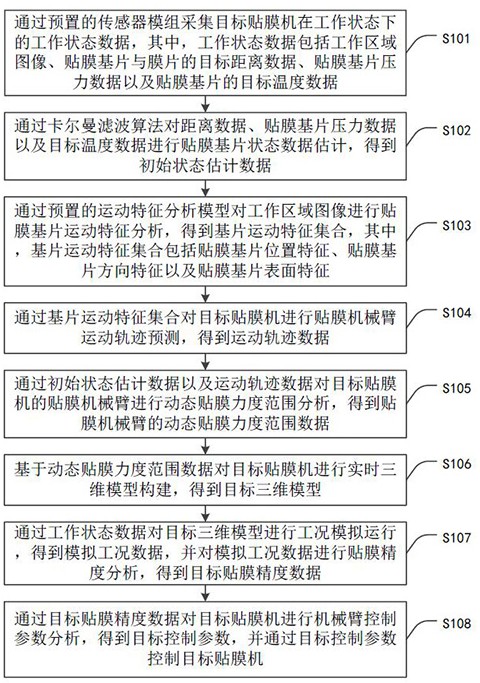

2、第一方面,本技术提供了一种贴膜精度检测方法,所述贴膜精度检测方法包括:通过预置的传感器模组采集目标贴膜机在工作状态下的工作状态数据,其中,所述工作状态数据包括工作区域图像、贴膜基片与膜片的目标距离数据、贴膜基片压力数据以及贴膜基片的目标温度数据;

3、通过卡尔曼滤波算法对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行贴膜基片状态数据估计,得到初始状态估计数据;

4、通过预置的运动特征分析模型对所述工作区域图像进行贴膜基片运动特征分析,得到基片运动特征集合,其中,所述基片运动特征集合包括贴膜基片位置特征、贴膜基片方向特征以及贴膜基片表面特征;

5、通过所述基片运动特征集合对所述目标贴膜机进行贴膜机械臂运动轨迹预测,得到运动轨迹数据;

6、通过所述初始状态估计数据以及所述运动轨迹数据对所述目标贴膜机的贴膜机械臂进行动态贴膜力度范围分析,得到所述贴膜机械臂的动态贴膜力度范围数据;

7、基于所述动态贴膜力度范围数据对所述目标贴膜机进行实时三维模型构建,得到目标三维模型;

8、通过所述工作状态数据对所述目标三维模型进行工况模拟运行,得到模拟工况数据,并对所述模拟工况数据进行贴膜精度分析,得到目标贴膜精度数据;

9、通过所述目标贴膜精度数据对所述目标贴膜机进行机械臂控制参数分析,得到目标控制参数,并通过所述目标控制参数控制所述目标贴膜机。

10、结合第一方面,在本技术第一方面的第一种实现方式中,所述通过卡尔曼滤波算法对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行贴膜基片状态数据估计,得到初始状态估计数据,包括:

11、对所述贴膜基片进行初始状态变量标定,得到所述贴膜基片的初始位置状态数据以及初始速度状态数据;

12、基于所述初始位置状态数据以及所述初始速度状态数据,对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行映射关系构建,得到目标映射关系;

13、对所述初始位置状态数据以及所述初始速度状态数据进行协方差矩阵转换,得到初始协方差矩阵;

14、基于所述目标映射关系以及所述初始协方差矩阵,对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行贴膜基片状态数据预测,得到预测状态估计数据;

15、基于所述预测状态估计数据,分别对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行状态权重更新,得到更新权重集合;

16、基于所述更新权重集合,通过所述卡尔曼滤波算法对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行贴膜基片状态数据估计,得到初始状态估计数据。

17、结合第一方面,在本技术第一方面的第二种实现方式中,所述通过预置的运动特征分析模型对所述工作区域图像进行贴膜基片运动特征分析,得到基片运动特征集合,其中,所述基片运动特征集合包括贴膜基片位置特征、贴膜基片方向特征以及贴膜基片表面特征,包括:

18、通过所述运动特征分析模型对所述工作区域图像进行贴膜基片图像分割,得到多个分割图像;

19、分别对每个所述分割图像进行贴膜位置提取,得到每个所述分割图像对应的贴膜位置数据;

20、对每个所述分割图像对应的贴膜位置数据进行位移变化率分析,得到平均位移变化率;

21、基于所述平均位移变化率对多个所述分割图像进行筛选,得到多个目标分割图像;

22、对每个所述目标分割图像进行贴膜基片位置标定,得到多个贴膜基片中心点坐标,并通过多个所述贴膜基片中心点坐标对所述贴膜基片进行位置特征提取,得到所述贴膜基片位置特征;

23、对每个所述目标分割图像进行基片方向数据提取,得到每个所述目标分割图像对应的基片方向数据;

24、通过霍夫变换算法对每个所述目标分割图像对应的基片方向数据进行方向特征检测,得到所述贴膜基片方向特征;

25、对每个所述目标分割图像进行纹理特征提取,得到所述贴膜基片表面特征,并将所述贴膜基片位置特征、所述贴膜基片方向特征以及所述贴膜基片表面特征合并为所述基片运动特征集合。

26、结合第一方面,在本技术第一方面的第三种实现方式中,所述通过所述基片运动特征集合对所述目标贴膜机进行贴膜机械臂运动轨迹预测,得到运动轨迹数据,包括:

27、对贴膜基片位置特征进行机械臂标定点坐标分析,得到机械臂标定点坐标集合;

28、基于所述机械臂标定点坐标集合,通过所述贴膜基片方向特征进行机械臂运动方向映射,得到机械臂运动方向数据;

29、通过所述机械臂标定点坐标集合以及所述机械臂运动方向数据对所述目标贴膜机进行贴膜机械臂运动轨迹预测,得到所述运动轨迹数据。

30、结合第一方面,在本技术第一方面的第四种实现方式中,所述通过所述初始状态估计数据以及所述运动轨迹数据对所述目标贴膜机的贴膜机械臂进行动态贴膜力度范围分析,得到所述贴膜机械臂的动态贴膜力度范围数据,包括:

31、通过所述初始状态估计数据对所述贴膜基片进行形变范围分析,得到标准形变范围数据;

32、对所述贴膜机械臂进行机械臂受力模型构建,得到机械臂受力模型;

33、通过所述机械臂受力模型,对所述贴膜基片进行受力点分析,得到所述贴膜基片的受力点坐标数据;

34、基于所述运动轨迹数据,对所述机械臂受力模型进行机械臂运动加速度分析,得到加速度数据集;

35、对所述标准形变范围数据以及所述加速度数据集进行映射关系构建,得到受力映射关系;

36、通过所述受力映射关系对所述贴膜基片进行贴膜力度指标构建,得到贴膜力度指标数据;

37、基于所述受力点坐标数据,通过所述加速度数据集对所述贴膜力度指标数据进行动态贴膜力度范围分析,得到所述贴膜机械臂的动态贴膜力度范围数据。

38、结合第一方面,在本技术第一方面的第五种实现方式中,所述通过所述工作状态数据对所述目标三维模型进行工况模拟运行,得到模拟工况数据,并对所述模拟工况数据进行贴膜精度分析,得到目标贴膜精度数据,包括:

39、对所述工作状态数据进行工况类型匹配,得到多个工况类型;

40、分别对每个所述工况类型进行模拟运行参数分析,得到每个所述工况类型对应的模拟运行参数集合;

41、基于每个所述工况类型对应的模拟运行参数集合对所述目标三维模型进行工况模拟运行,得到模拟工况数据,并对所述模拟工况数据进行贴膜精度分析,得到目标贴膜精度数据。

42、结合第一方面,在本技术第一方面的第六种实现方式中,所述通过所述目标贴膜精度数据对所述目标贴膜机进行机械臂控制参数分析,得到目标控制参数,并通过所述目标控制参数控制所述目标贴膜机,包括:

43、对所述目标贴膜精度数据进行阈值比对,得到阈值比对结果;

44、基于所述阈值比对结果对所述目标贴膜精度数据进行精度类型划分,得到对应的精度类型;

45、基于所述精度类型对所述目标贴膜机进行机械臂控制类型分析,得到目标控制类型;

46、基于所述目标控制类型对所述目标贴膜机进行机械臂控制参数分析,得到所述目标控制参数,并通过所述目标控制参数控制所述目标贴膜机。

47、第二方面,本技术提供了一种贴膜精度检测装置,所述贴膜精度检测装置包括:

48、采集模块,用于通过预置的传感器模组采集目标贴膜机在工作状态下的工作状态数据,其中,所述工作状态数据包括工作区域图像、贴膜基片与膜片的目标距离数据、贴膜基片压力数据以及贴膜基片的目标温度数据;

49、估计模块,用于通过卡尔曼滤波算法对所述距离数据、所述贴膜基片压力数据以及所述目标温度数据进行贴膜基片状态数据估计,得到初始状态估计数据;

50、第一分析模块,用于通过预置的运动特征分析模型对所述工作区域图像进行贴膜基片运动特征分析,得到基片运动特征集合,其中,所述基片运动特征集合包括贴膜基片位置特征、贴膜基片方向特征以及贴膜基片表面特征;

51、预测模块,用于通过所述基片运动特征集合对所述目标贴膜机进行贴膜机械臂运动轨迹预测,得到运动轨迹数据;

52、第二分析模块,用于通过所述初始状态估计数据以及所述运动轨迹数据对所述目标贴膜机的贴膜机械臂进行动态贴膜力度范围分析,得到所述贴膜机械臂的动态贴膜力度范围数据;

53、构建模块,用于基于所述动态贴膜力度范围数据对所述目标贴膜机进行实时三维模型构建,得到目标三维模型;

54、运行模块,用于通过所述工作状态数据对所述目标三维模型进行工况模拟运行,得到模拟工况数据,并对所述模拟工况数据进行贴膜精度分析,得到目标贴膜精度数据;

55、控制模块,用于通过所述目标贴膜精度数据对所述目标贴膜机进行机械臂控制参数分析,得到目标控制参数,并通过所述目标控制参数控制所述目标贴膜机。

56、本技术第三方面提供了一种贴膜精度检测设备,包括:存储器和至少一个处理器,所述存储器中存储有指令;所述至少一个处理器调用所述存储器中的所述指令,以使得所述贴膜精度检测设备执行上述的贴膜精度检测方法。

57、本技术的第四方面提供了一种计算机可读存储介质,所述计算机可读存储介质中存储有指令,当其在计算机上运行时,使得计算机执行上述的贴膜精度检测方法。

58、本技术提供的技术方案中,通过预置的传感器模组采集贴膜机的工作状态数据,包括工作区域图像、贴膜基片与膜片的距离、压力和温度数据,这使得整个贴膜过程的监控变得全面且细致,确保了数据的实时性和准确性。这种全方位的数据采集为后续的数据处理和分析提供了可靠的基础。利用卡尔曼滤波算法对采集到的距离、压力和温度数据进行分析,得到贴膜基片的初始状态估计数据,有效提高了数据处理的准确度和估计的可靠性。通过预置的运动特征分析模型对工作区域图像进行分析,得到基片的运动特征集合,这不仅提升了对贴膜过程的理解深度,也为贴膜机械臂的运动轨迹预测提供了关键的输入数据。这种基于图像的运动特征分析,增强了对贴膜过程动态变化的捕捉能力。基于运动特征集合进行的贴膜机械臂运动轨迹预测,使得贴膜过程更加精准和高效。

- 还没有人留言评论。精彩留言会获得点赞!