一种油渣分离质量评估方法及系统与流程

本发明涉及电子数据处理领域,尤其涉及一种油渣分离质量评估方法及系统。

背景技术:

1、在食用油的生产过程中,通常利用离心机对油脂进行油渣分离处理,从而去除油脂中的油渣。在利用离心机进行油渣分离过程中,由于离心机长期使用造成的设备损害,会存在油渣分离效果变差,进而导致油渣去除的油脂质量变差,因此,为了确保油渣去除后的油脂质量,对油渣分离过程进行油渣分离效果进行实时监测评估,以根据油渣分离效果对离心机进行设备调整。

2、现有技术中,对于油渣分离效果的评估,通过在油渣分离过程中,分别获取进料口和出料口处的油脂含量,根据进料口和出料口之间的油脂含量差异,得到对应的油渣分离效果。但是,当待分离的油脂的原材料不同时,会导致进料口处的油脂含量发生波动,进而使得油渣分离效果的评估准确性变低,例如:当进料口处的油脂含量降低时,而出料口处的油脂含量不变,则会导致评估的油脂分离效果所对应的指标变大,指标越大,油脂分离效果越好,

3、因此,如何提高油渣分离效果的评估准确性成为亟需解决的问题。

技术实现思路

1、有鉴于此,本发明实施例提供了一种油渣分离质量评估方法,以解决如何提高油渣分离效果的评估准确性的问题。

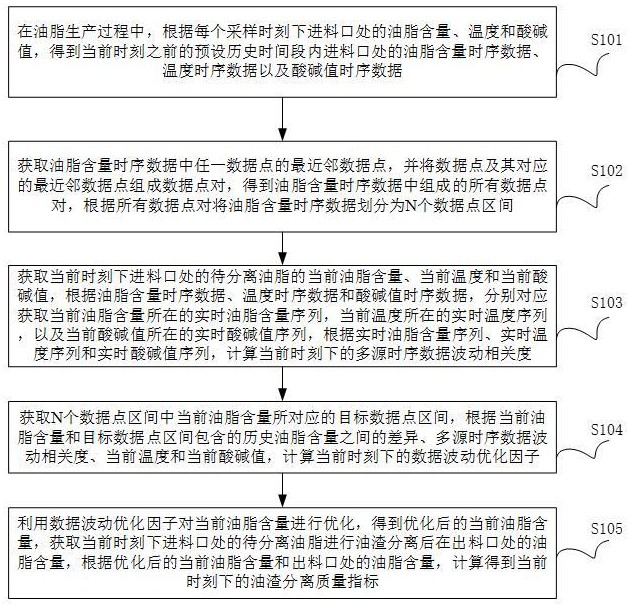

2、第一方面,本发明实施例提供一种油渣分离质量评估方法,所述油渣分离质量评估方法包括:

3、在油脂生产过程中,根据每个采样时刻下进料口处的油脂含量、温度和酸碱值,得到当前时刻之前的预设历史时间段内所述进料口处的油脂含量时序数据、温度时序数据以及酸碱值时序数据;

4、获取所述油脂含量时序数据中任一数据点的最近邻数据点,并将所述数据点及其对应的所述最近邻数据点组成数据点对,得到所述油脂含量时序数据中组成的所有数据点对,根据所有数据点对将所述油脂含量时序数据划分为n个数据点区间,n>1;

5、获取所述当前时刻下所述进料口处的待分离油脂的当前油脂含量、当前温度和当前酸碱值,根据所述油脂含量时序数据、所述温度时序数据和所述酸碱值时序数据,分别对应获取所述当前油脂含量所在的实时油脂含量序列,所述当前温度所在的实时温度序列,以及所述当前酸碱值所在的实时酸碱值序列,根据所述实时油脂含量序列、所述实时温度序列和所述实时酸碱值序列,计算所述当前时刻下的多源时序数据波动相关度;

6、获取所述n个数据点区间中所述当前油脂含量所对应的目标数据点区间,根据所述当前油脂含量和所述目标数据点区间包含的历史油脂含量之间的差异、所述多源时序数据波动相关度、所述当前温度和所述当前酸碱值,计算所述当前时刻下的数据波动优化因子;

7、利用所述数据波动优化因子对所述当前油脂含量进行优化,得到优化后的当前油脂含量,获取所述当前时刻下所述进料口处的待分离油脂进行油渣分离后在出料口处的油脂含量,根据所述优化后的当前油脂含量和所述出料口处的油脂含量,计算得到所述当前时刻下的油渣分离质量指标。

8、优选的,所述获取所述油脂含量时序数据中任一数据点的最近邻数据点,包括:

9、以所述数据点为起始点,在所述油脂含量时序数据中获取预设长度的油脂含量子序列,针对所述油脂含量子序列中除所述数据点之外的任一其他数据点,计算所述其他数据点与所述数据点之间的数据差值绝对值;

10、遍历所述油脂含量子序列中除所述数据点之外的所有其他数据点,对应得到所有的数据差值绝对值,在所有的数据差值绝对值中获取最小的数据差值绝对值,将所述最小的数据差值绝对值所对应的其他数据点作为所述数据点的最近邻数据点。

11、优选的,所述根据所有数据点对将所述油脂含量时序数据划分为n个数据点区间,包括:

12、针对于所述油脂含量时序数据中的任一数据点,统计所述数据点两侧的数据点所组成的数据点对数量;

13、获取所述油脂含量时序数据中每个数据点对应的数据点对数量,组成数据点对数量序列,获取所述数据点对数量序列中的极小值,根据所述极小值确定n-1个数据点对数量,以所述n-1个数据点对数量分别对应的数据点作为划分点,将所述油脂含量时序数据划分为n个数据点区间。

14、优选的,所述根据所述油脂含量时序数据、所述温度时序数据和所述酸碱值时序数据,分别对应获取所述当前油脂含量所在的实时油脂含量序列,所述当前温度所在的实时温度序列,以及所述当前酸碱值所在的实时酸碱值序列,包括:

15、以所述当前油脂含量为所述实时油脂含量序列中的最后一个数据点,在所述油脂含量时序数据中提取所述当前时刻之前的预设数量个数据点组成所述实时油脂含量序列;

16、以所述当前温度为所述实时温度序列中的最后一个数据点,在所述温度时序数据中提取所述当前时刻之前的预设数量个数据点组成所述实时温度序列;

17、以所述当前酸碱值为所述实时酸碱值序列中的最后一个数据点,在所述酸碱值时序数据中提取所述当前时刻之前的预设数量个数据点组成所述实时酸碱值序列。

18、优选的,所述根据所述实时油脂含量序列、所述实时温度序列和所述实时酸碱值序列,计算所述当前时刻下的多源时序数据波动相关度,包括:

19、分别对所述实时温度序列和所述实时酸碱值序列进行归一化处理,对应得到归一化后的实时温度序列和归一化后的实时酸碱值序列;

20、利用dtw算法计算所述归一化后的实时温度序列与所述实时油脂含量序列之间的第一相似度,利用所述dtw算法计算所述实时油脂含量序列和所述归一化后的实时酸碱值序列之间的第二相似度;

21、计算所述第一相似度和所述第二相似度之间的相加结果,对所述相加结果进行归一化处理,得到归一化的相加结果,将预设值与所述归一化的相加结果之间的差值作为所述当前时刻下的多源时序数据波动相关度。

22、优选的,所述获取所述n个数据点区间中所述当前油脂含量所对应的目标数据点区间,包括:

23、在所述油脂含量时序数据中获取所述当前油脂含量的最近邻数据点作为目标数据点,将所述目标数据点所在的数据点区间作为目标数据点区间。

24、优选的,所述根据所述当前油脂含量和所述目标数据点区间包含的历史油脂含量之间的差异、所述多源时序数据波动相关度、所述当前温度和所述当前酸碱值,计算所述当前时刻下的数据波动优化因子,包括:

25、将所述当前温度和当前酸碱值组成当前二维数据,将所述温度时序数据和所述酸碱值时序数据中每个采样时刻下分别对应的温度和酸碱值组成历史二维数据,组成历史二维数据集合,利用cof算法对所述历史二维数据集合和所述当前二维数据进行离群点检测,得到所述当前二维数据的连通性离群因子;

26、获取所述当前二维数据的连通性离群因子与所述多源时序数据波动相关度之间的第一相乘结果;

27、利用所述cof算法对所述油脂含量时序数据和所述当前油脂含量进行离群点检测,得到所述当前油脂含量的连通性离群因子,计算所述目标数据点区间包含的所有历史油脂含量的油脂含量均值,计算所述当前油脂含量和所述油脂含量均值之间的第一差值;

28、获取常数1与所述多源时序数据波动相关度之间的第二差值,获取所述第一差值、所述第二差值和所述当前油脂含量的连通性离群因子之间的第二相乘结果;

29、对所述第一相乘结果和所述第二相乘结果之间的相加结果进行归一化处理,对应得到的归一化处理结果作为所述当前时刻下的数据波动优化因子。

30、优选的,所述利用所述数据波动优化因子对所述当前油脂含量进行优化,得到优化后的当前油脂含量,包括:

31、获取所述当前时刻的前一时刻下所述进料口处的历史油脂含量,计算所述历史油脂含量与所述当前油脂含量之间的差值,获取所述差值与所述数据波动优化因子之间的乘积,将所述历史油脂含量与所述乘积之间的相加结果作为优化后的当前油脂含量。

32、优选的,所述根据所述优化后的当前油脂含量和所述出料口处的油脂含量,计算得到所述当前时刻下的油渣分离质量指标,包括:

33、计算所述优化后的当前油脂含量和所述出料口处的油脂含量之间的油脂含量差值,计算所述油脂含量差值与所述优化后的当前油脂含量之间的比值,将所述比值作为所述当前时刻下的油渣分离质量指标。

34、第二方面,本发明实施例提供一种油渣分离质量评估系统,所述油渣分离质量评估系统包括:

35、数据序列采集模块,用于在油脂生产过程中,根据每个采样时刻下进料口处的油脂含量、温度和酸碱值,得到当前时刻之前的预设历史时间段内所述进料口处的油脂含量时序数据、温度时序数据以及酸碱值时序数据;

36、数据序列分段模块,用于获取所述油脂含量时序数据中任一数据点的最近邻数据点,并将所述数据点及其对应的所述最近邻数据点组成数据点对,得到所述油脂含量时序数据中组成的所有数据点对,根据所有数据点对将所述油脂含量时序数据划分为n个数据点区间,n>1;

37、数据波动分析模块,用于获取所述当前时刻下所述进料口处的待分离油脂的当前油脂含量、当前温度和当前酸碱值,根据所述油脂含量时序数据、所述温度时序数据和所述酸碱值时序数据,分别对应获取所述当前油脂含量所在的实时油脂含量序列,所述当前温度所在的实时温度序列,以及所述当前酸碱值所在的实时酸碱值序列,根据所述实时油脂含量序列、所述实时温度序列和所述实时酸碱值序列,计算所述当前时刻下的多源时序数据波动相关度;

38、优化因子获取模块,用于获取所述n个数据点区间中所述当前油脂含量所对应的目标数据点区间,根据所述当前油脂含量和所述目标数据点区间包含的历史油脂含量之间的差异、所述多源时序数据波动相关度、所述当前温度和所述当前酸碱值,计算所述当前时刻下的数据波动优化因子;

39、分离质量评价模块,用于利用所述数据波动优化因子对所述当前油脂含量进行优化,得到优化后的当前油脂含量,获取所述当前时刻下所述进料口处的待分离油脂进行油渣分离后在出料口处的油脂含量,根据所述优化后的当前油脂含量和所述出料口处的油脂含量,计算得到所述当前时刻下的油渣分离质量指标。

40、本发明实施例与现有技术相比存在的有益效果是:

41、本发明在油脂生产过程中,根据每个采样时刻下进料口处的油脂含量、温度和酸碱值,得到当前时刻之前的预设历史时间段内进料口处的油脂含量时序数据、温度时序数据以及酸碱值时序数据;获取油脂含量时序数据中任一数据点的最近邻数据点,并将数据点及其对应的最近邻数据点组成数据点对,得到油脂含量时序数据中组成的所有数据点对,根据所有数据点对将油脂含量时序数据划分为n个数据点区间,n>1;获取当前时刻下进料口处的待分离油脂的当前油脂含量、当前温度和当前酸碱值,根据油脂含量时序数据、温度时序数据和酸碱值时序数据,分别对应获取当前油脂含量所在的实时油脂含量序列,当前温度所在的实时温度序列,以及当前酸碱值所在的实时酸碱值序列,根据实时油脂含量序列、实时温度序列和实时酸碱值序列,计算当前时刻下的多源时序数据波动相关度;获取n个数据点区间中当前油脂含量所对应的目标数据点区间,根据当前油脂含量和目标数据点区间包含的历史油脂含量之间的差异、多源时序数据波动相关度、当前温度和当前酸碱值,计算当前时刻下的数据波动优化因子;利用数据波动优化因子对当前油脂含量进行优化,得到优化后的当前油脂含量,获取当前时刻下进料口处的待分离油脂进行油渣分离后在出料口处的油脂含量,根据优化后的当前油脂含量和出料口处的油脂含量,计算得到当前时刻下的油渣分离质量指标。其中,通过获取当前时刻之间历史时间段内的历史监测时序数据,对当前时刻下进料口处的油脂含量进行波动分析,从而得到当前时刻下的数据波动优化因子,并利用数据波动优化因子对当前时刻下进料口处的油脂含量进行数据优化,进而使得根据油脂分离前后的油脂含量差异,所评估的油脂分离效果更加准确,消除了进料口处的油脂含量波动导致的油脂分离质量的评估波动。

- 还没有人留言评论。精彩留言会获得点赞!