面向装备全生命周期的智能数字孪生保障系统的制作方法

本发明涉及装备维护,具体是面向装备全生命周期的智能数字孪生保障系统。

背景技术:

1、在装备的长时间使用过程中,各个部件可能会受到多种因素的影响而逐渐发生损坏。这些因素包括但不限于极端的工作条件、频繁的操作、材料老化、磨损和环境变化。严酷的工作环境,如高温、低温、高湿度或腐蚀性环境,可能加速部件的磨损和腐蚀,从而降低其性能和寿命。频繁的操作和高强度的工作负荷可能导致机械部件的疲劳损伤,逐渐积累的疲劳裂纹最终可能引发故障。材料老化是另一个常见问题,尤其是在高负荷、高温或高压条件下,部件的结构和性能可能会发生不可逆的变化。所有这些因素共同作用,使得在装备的长时间使用中,各个部件都面临着潜在的损坏风险。因此,有效的装备维护和损坏预测策略变得至关重要,以确保设备的可靠性、安全性和性能;

2、而当前对装备的维护往往是通过定期维护的方式,该方式不能及时地发现部件的损坏情况,也无法直观地展示对部件损坏预测的情况,同时,不考虑装备性能表现而进行固定周期的维护也会造成过度维护或维护不足的问题,从而导致维护效率低下;

3、公开号为cn115601007a的专利公开了一种复杂机电系统全生命周期诊断推理与维护决策方法,包括:知识和数据的获取与管理模块、知识图谱构建模块、诊断推理模块、维修决策和生产优化模块;知识和数据的获取与管理模块获取复杂机电系统全生命周期过程中的全流程知识和数据,构建结构化知识;知识图谱构建模块构建涵盖装备全生命周期的完备知识图谱;诊断推理模块进行故障模式分析、故障部件定位、故障原因推理和相关概率计算;维修决策和生产优化模块进行辅助维修决策、生产维保优化策略推理,但是该方法未能解决故障时间预测的问题,也未能解决维护周期调控的问题;

4、为此,本发明提出面向装备全生命周期的智能数字孪生保障系统。

技术实现思路

1、本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出面向装备全生命周期的智能数字孪生保障系统,提高装备的故障发现的及时性并进一步提高装备的维护效率。

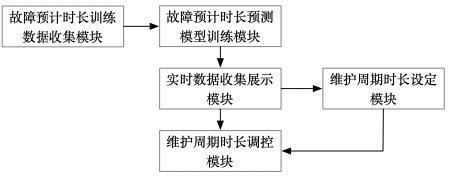

2、为实现上述目的,提出面向装备全生命周期的智能数字孪生保障系统,包括故障预计时长训练数据收集模块、故障预计时长预测模型训练模块、实时数据收集展示模块、维护周期时长设定模块以及维护周期时长调控模块;其中,各个模块之间通过电性方式连接;

3、故障预计时长训练数据收集模块,用于预先收集测试装备的各个部件在运行过程中,产生的故障预计时长训练特征数据和故障预计时长标签数据;

4、所述收集测试装备的各个部件在运行过程中,产生的故障预计时长训练特征数据和故障预计时长标签数据的方式为:

5、选择n个测试装备;n为预先选择的测试装备的数量;

6、对于每个测试装备,为各个部件安装其所属部件类型对应的功能特征传感器;

7、每个测试装备在运行时,启动所有功能特征传感器,以收集各个部件的各个功能特征的实时值;

8、对于每个测试装备:

9、统计测试装备在运行过程中,各个部件每次维修的时间节点;

10、将部件的编号标记为i,将对第i个部件的维修按时间顺序进行排序,对每次维修进行编号,并将维修的编号标记为ij;其中,i为正整数,ij为正整数;将第i个部件的第ij次维修的时间节点标记为tij;

11、预设数据采集周期tz;

12、对于第i个部件的第ij次维修:

13、将时间tij至时间t(ij+1)之间的时间段按数据采集周期tz进行均分,获得个子时间段,将子时间段的编号按时间顺序标记为ijk;

14、收集每个子时间段的故障预计时长特征向量和故障预计时长标签;

15、对于每个部件类型,所有测试装备运行过程中,该部件类型对应的部件所产生的故障预计时长特征向量和故障预计时长标签分别组成故障预计时长训练特征数据和故障预计时长标签数据;

16、所述收集每个子时间段的故障预计时长特征向量和故障预计时长标签的方式为:

17、收集每个子时间段内,第i个部件对应的各个功能特征传感器的物理量的平均值,各个物理量的平均值组成该子时间段对应的故障预计时长特征向量;

18、预设不稳定表现时长t1;将t(ij+1)-t1对应的时间节点作为分割节点,将分割节点的时间标记为tf;

19、将第ijk个子时间段的中点的时间标记为tijk;

20、若时间tijk大于分割节点的时间tf,则将第ijk个子时间段的故障预计时长标签设置为t(ij+1)-tijk,若时间tijk小于或等于分割节点的时间tf,则将第ijk个子时间段的故障预计时长标签设置为tmax;其中,tmax为预设的最大故障时长;

21、所述故障预计时长训练数据收集模块将故障预计时长训练特征数据和故障预计时长标签数据发送至故障预计时长预测模型训练模块;

22、故障预计时长预测模型训练模块,用于对于每个部件类型,以故障预计时长训练特征数据为输入,以故障预计时长标签数据为输出训练出预测距离下次维修的时长的故障预计时长预测模型;

23、其中,所述训练出预测距离下次维修的时长的故障预计时长预测模型的方式为:

24、对于每个部件类型:

25、将故障预计时长训练特征数据中,每组故障预计时长特征向量作为故障预计时长预测模型的输入,所述故障预计时长预测模型以对每组故障预计时长特征向量对应的故障预计时长的预测值作为输出,以故障预计时长标签数据中的故障预计时长标签作为预测目标,以故障预计时长的预测值和故障预计时长标签之间的差值作为预测误差,以最小化预测误差之和作为训练目标;对故障预计时长预测模型进行训练,直至预测误差之和达到收敛时停止训练;

26、所述故障预计时长预测模型训练模块将训练完成的故障预计时长预测模型发送至实时数据收集展示模块;

27、实时数据收集展示模块,用于收集待保障装备各个部件实时的实际故障预计时长特征向量以及装备性能评估数据,将实际故障预计时长特征向量输入至对应部件类型的故障预计时长预测模型,获得各个部件的故障预计时长的预测值,并将各个部件的故障预计时长的预测值使用数字孪生模型进行展示;

28、所述实际故障预计时长特征向量的收集方式为:

29、为待保障装备的各个部件安装其所属部件类型对应的功能特征传感器,功能特征传感器实时收集对应的物理量;

30、每隔数据采集周期tz的时间段作为实际时间段,计算实际时间段内各个物理量的平均值,并将各个物理量的平均值组成一组实际故障预计时长特征向量;

31、所述装备性能评估数据的收集方式为:

32、收集待保障装备的服役时长、维修次数、历史故障率以及平均维修间距,并将服役时长、维修次数、历史故障率以及平均维修间距组成装备性能评估数据;

33、所述实时数据收集展示模块将实际故障预计时长特征向量发送至维护周期时长调控模块,并将各个部件的故障预计时长的预测值发送至维护周期时长设定模块;

34、维护周期时长设定模块,用于基于装备性能评估数据,为待保障装备设置维护周期时长;

35、所述为待保障装备设置维护周期时长的方式为:

36、将服役时长标记为c,将维修次数标记为r,将历史故障率标记为g,将平均维修间距标记为p;

37、预设基准维护周期时长w0;将维护周期时长标记为w,则维护周期时长,其中,a1、a2、a3以及a4分别为预设的比例系数;

38、所述维护周期时长设定模块将维护周期时长发送至维护周期时长调控模块;

39、维护周期时长调控模块,用于基于各个部件的故障预计时长的预测值和维护周期时长,对维护周期时长进行调整;

40、所述对维护周期时长进行调整的方式为:

41、若所有部件的故障预计时长的预测值均为tmax,则维护周期时长不进行调整;

42、若存在任意一个部件的故障预计时长的预测值不等于tmax,则:

43、从所有故障预计时长的预测值中筛选出最小的故障预计时长的预测值,并将该筛选出的故障预计时长的预测值标记为t2;

44、将当前时刻的维护周期时长标记为w0,计算当前时刻距离上次维护的时长ws;则将当前时刻的维护周期时长w0更新为ws+t2,并在当前时刻之后的t2时间对所有故障预计时长的预测值不等于tmax的部件进行维修;

45、在对所有故障预计时长的预测值不等于tmax的部件进行维修之后,更新装备性能评估数据,根据更新后的装备性能评估数据重新计算维护周期时长,将重新计算的维护周期时长作为后续的维护周期时长。

46、提出面向装备全生命周期的智能数字孪生保障方法,包括以下步骤:

47、预先收集测试装备的各个部件在运行过程中,产生的故障预计时长训练特征数据和故障预计时长标签数据;

48、对于每个部件类型,以故障预计时长训练特征数据为输入,以故障预计时长标签数据为输出训练出预测距离下次维修的时长的故障预计时长预测模型;

49、收集待保障装备各个部件实时的实际故障预计时长特征向量以及装备性能评估数据,将实际故障预计时长特征向量输入至对应部件类型的故障预计时长预测模型,获得各个部件的故障预计时长的预测值,并将各个部件的故障预计时长的预测值使用数字孪生模型进行展示;

50、基于装备性能评估数据,为待保障装备设置维护周期时长;

51、基于各个部件的故障预计时长的预测值和维护周期时长,对维护周期时长进行调整。

52、一种电子设备,包括:处理器和存储器,其中,所述存储器中存储有可供处理器调用的计算机程序;

53、所述处理器通过调用所述存储器中存储的计算机程序,执行上述的面向装备全生命周期的智能数字孪生保障方法。

54、一种计算机可读存储介质,其上存储有可擦写的计算机程序;

55、当所述计算机程序在计算机设备上运行时,使得所述计算机设备执行上述的面向装备全生命周期的智能数字孪生保障方法。

56、与现有技术相比,本发明的有益效果是:

57、本发明通过预先收集测试装备的各个部件在运行过程中,产生的故障预计时长训练特征数据和故障预计时长标签数据,对于每个部件类型,以故障预计时长训练特征数据为输入,以故障预计时长标签数据为输出训练出预测距离下次维修的时长的故障预计时长预测模型,收集待保障装备各个部件实时的实际故障预计时长特征向量以及装备性能评估数据,将实际故障预计时长特征向量输入至对应部件类型的故障预计时长预测模型,获得各个部件的故障预计时长的预测值,并将各个部件的故障预计时长的预测值使用数字孪生模型进行展示,基于装备性能评估数据,为待保障装备设置维护周期时长,基于各个部件的故障预计时长的预测值和维护周期时长,对维护周期时长进行调整;根据装备的历史性能表现情况,动态化地设置维护周期时长,再对各个部件距离下一次维修的时长进行预测,实现装备故障的及时发现,再进一步的,仅在对装备的部件维修后,重新更新维护周期时长,避免了维护周期时长的频繁更新,增加维护人员的困扰,从而提高装备的故障发现的及时性并进一步提高装备的维护效率。

- 还没有人留言评论。精彩留言会获得点赞!