一种针对不确定失效阈值的可靠性评价与维修规划方法

本发明提供一种针对不确定失效阈值的可靠性评价与维修规划方法,即一种针对面向动态服役环境下非恒定失效阈值的机械设备可靠性评估和以可靠度为中心的预测性维修规划方法。它针对由退化过程认知不确定性导致机械设备失效阈值动态随机的特点,引入了失效阈值和机械设备寿命的联合分布,构建了能够耦合失效阈值随机性影响的机械设备可靠性评估模型,设计了基于机械设备实时可靠度的预测性维修策略,开展了针对退化量检测间隔和维修可靠度阈值的联合自适应优化,为提升机械设备的服役的安全性、可靠性和经济可承受性提供理论和技术支持。适用于退化过程和失效认知不确定下存在动态失效阈值的机械设备的可靠性评估和维修策略优化。

背景技术:

1、航空航天飞行器、远洋舰船、地面车辆等大型机械设备在环境试验和加速寿命试验中,通常表现为仅有少量失效或者没有失效出现。由于大多数机械设备的失效机理最终可以追溯到某种性能随服役时间的增长和服役环境的影响而逐渐下降,直至达到某个失效阈值而无法正常工作,如电性能衰退、机械磨损、材料老化等。因此,使用退化过程描述机械设备在服役过程中的退化轨迹并进行预测,可以评估机械设备的可靠性。

2、然而在实际中,广泛地存在对机械设备退化过程的认知不确定性,例如由于忽略物理/统计模型的离散性而产生的不确定性,或者由于机械设备服役环境影响对退化过程产生的不确定性,令退化过程的失效阈值难以明确给定,从而产生动态失效阈值,使常见的基于静态失效阈值的机械设备可靠性评估方法无法适用。

3、同时,目前对机械设备进行预测性维修规划时,都采用了预防性维护策略,当退化量达到某个维修退化阈值时,立即触发对机械设备的维修。这种策略虽然直观且易于实施,但在实际应用中由于故障阈值的随机性,静态的维修退化阈值可能会带来较高的安全风险,因此需要使用其它指标来触发机械设备的维修,以保证机械设备的服役安全性和可靠性。

4、为应对动态失效阈值下机械设备可靠性评估和维修规划方法缺失的问题,针对具有动态失效阈值的机械设备,在保障机械设备的服役安全性和可靠性的基础上,以提升机械设备服役经济性为目标,改进传统基于静态失效阈值的可靠性评估方法和静态维修策略,构建能够耦合失效阈值随机性影响的设备可靠性评估模型,设计基于设备实时可靠度的预测性维修策略,开展针对退化量检测间隔和维修可靠度阈值的联合自适应优化。

技术实现思路

1、(1)本发明的目的:为应对动态非平稳失效阈值下机械设备可靠性评估和维修规划方法缺失的问题,针对具有动态失效阈值的机械设备,改进传统基于静态失效阈值的可靠性评估方法和静态维修策略,构建能够动态耦合失效阈值随机性影响的可靠性评估模型,设计基于机械设备可靠度的预测性维修策略,开展针对状态检测间隔和实时可靠度阈值的联合自适应优化,实现保障机械设备服役可靠性、降低停机损失的目标。

2、(2)技术方案:

3、本发明提出的基本假设如下:

4、假设1:根据大量实验结果可知,机械设备退化失效表现为机械设备的某种性能随服役时间的增长而逐渐下降,直至达到失效阈值而无法正常工作,失效只能通过对机械设备进行退化量检测才能发现。

5、在机械设备工作的过程中,由于运行工况的不确定性、测量中的随机误差和系统在数学建模时的差异性,随机模型在描述退化过程中具有非常好的适应性。一般来说机械设备的退化过程可以用随机变量{x(t),t≥0}来表示。在机械设备运行过程中,每隔δτ时间就进行一次机械设备退化量检测,第i次检测的时间节点用δi来表示。

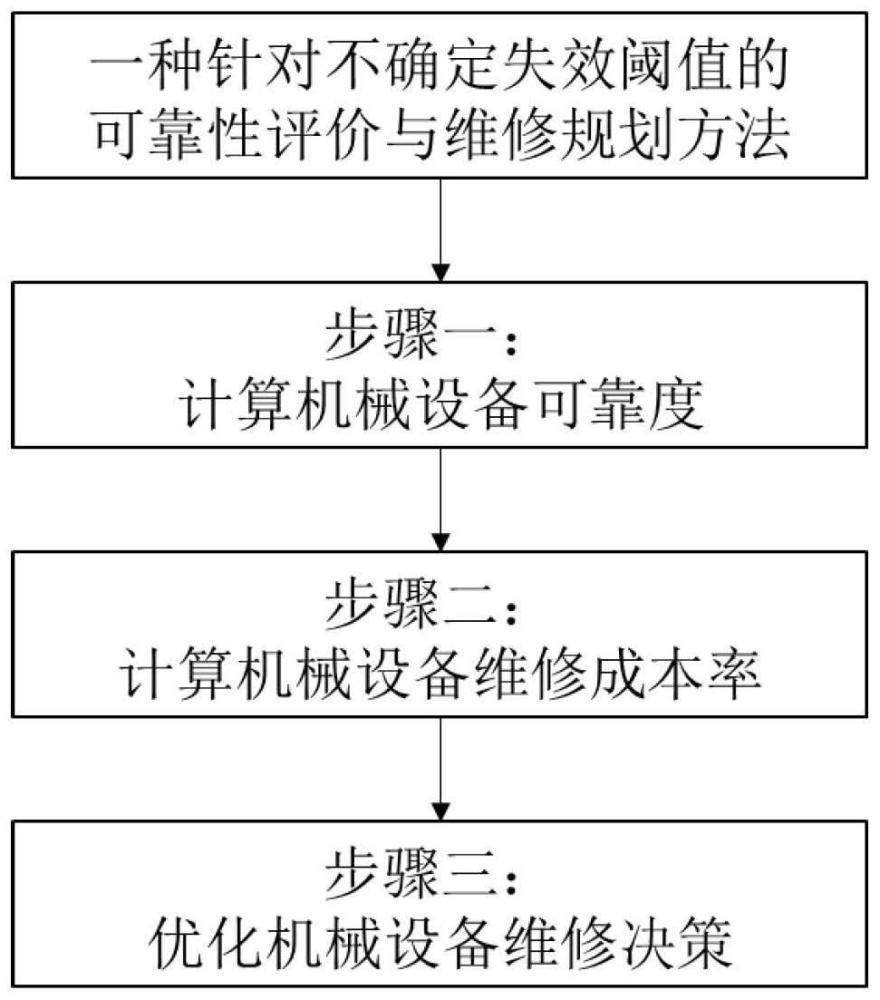

6、本发明采用带线性漂移的维纳过程描述机械设备退化,即x(t)=x(0)+vt+σbb(t),其中:t为机械设备的服役时间;x(t)为机械设备在t时刻的退化量;x(0)为机械设备在初始时刻的退化量,通常初始时刻机械设备不发生退化,即x(0)=0;v为漂移系数;σb为扩散系数;b(t)为服从正态分布的标准布朗运动,即b(t)~n(0,t2)。

7、带线性漂移的维纳过程是一个平稳增量过程,且其增量具有正态性,即对于任意的时间s,t>0,都有x(t+s)-x(t)~n(vs,σbs2)。根据这一性质,许多文献结论表明:采用带线性漂移的维纳过程描述机械设备退化时,机械设备寿命t,即机械设备退化量首次达到失效阈值的时间服从逆高斯分布。

8、假设2:由于不确定性的存在和相互作用,如由于忽略物理/统计模型的离散性而产生的不确定性,或者由于机械设备服役环境影响对退化过程产生的不确定性,导致机械设备退化过程的失效阈值难以明确给定,即机械设备的失效阈值l是一个随机变量。但是如图1所示,通过对一些收集到的失效数据进行统计拟合后,发现失效阈值l近似服从正态分布。

9、同时,由于机械设备在初始时刻必然不会发生失效,因此初始时刻的退化量x(0)和失效阈值l之间存在x(0)=0<l,导致失效阈值l的分布下限为0,因此本发明采用截尾正态分布描述失效阈值l的随机性,因此l的概率密度函数为:

10、

11、其中,μl为失效阈值l的均值;σl为失效阈值l的标准差;φ为标准正态分布的累计分布函数;exp为以自然常数e为底的指数函数。

12、假设3:针对由于故障阈值的随机性,静态的维修退化阈值可能会给机械设备带来较高的安全风险这一问题,本发明以机械设备在每一次退化量检测后的可靠度r(δi)作为触发维修的指标。如图2所示,具体地,在第i次退化量检测中:(1)如果未发生失效,且机械设备在第i+1次退化量检测中的可靠度预测值r(δi+1)高于维修可靠度阈值rl,则不采取行动;(2)如果未发生失效,在第i+1次退化量检测中的可靠度预测值r(δi+1)高于维修可靠度阈值rl,则立即进行预防性维修,并消耗维修成本cpr;(3)如果发生失效,则立即进行修复性维修,并消耗维修成本ccr。同时,每一次退化量检测均消耗检测成本cin。

13、基于上述假设和思路,本发明提供了一种针对不确定失效阈值的可靠性评价与维修规划方法,即一种针对面向动态服役环境下非恒定失效阈值的机械设备可靠性评估和以可靠度为中心的预测性维修规划方法,该方法通过如下三个步骤实现:

14、步骤一:计算机械设备可靠度;

15、根据假设1,本发明采用带线性漂移的维纳过程描述机械设备退化,并且机械设备寿命服从逆高斯分布。当机械设备的失效阈值l是一个静态值时,机械设备寿命的概率密度函数为:

16、

17、基于等式(2),可以得到:在考虑动态失效阈值后,在给定任意失效阈值l的条件下,机械设备寿命的条件概率密度函数为:

18、

19、结合假设2和等式(3),可以引入失效阈值和机械设备寿命的联合分布,联合分布的概率密度函数为:

20、

21、对等式(4)中的失效阈值l进行全局积分,消除动态失效阈值对机械设备可靠性评估的影响,得到机械设备寿命的边沿概率密度分布为:

22、

23、其中,均为中间变量。

24、对等式(5)进行积分,得到消除动态失效阈值影响后,任意时刻t下机械设备的可靠度为:

25、

26、等式(6)的积分难以获得解析解,因此可以使用数值积分方法(如梯形法或者simpson法)进行计算。

27、步骤二:计算机械设备维修成本率;

28、根据假设3中的维修策略,机械设备进行维修的场景有三种:(1)如图4所示,触发维修规划前,机械设备发生失效进行修复性维修;(2)如图5所示,触发维修规划后,机械设备发生失效进行修复性维修;(3)如图6所示,触发维修规划后,机械设备未发生失效进行预防性维修。

29、根据更新理论,机械设备的平均维修周期长度为ei(t)=p1,it1,i+p2,it2,i+p3,it3,i,其中:p1,i是场景(1)的发生概率;p2,i是场景(2)的发生概率;p3,i是场景(3)的发生概率;t1,i是场(1)的维修周期长度;t2,i是场景(2)的维修周期长度;t3,i是场景(3)的维修周期长度。

30、相应地,机械设备的平均维修成本为ei(c)=p1,ic1,i+p2,ic2,i+p3,ic3,i,其中:c1,i是场景(1)的维修成本;c2,i是场景(2)的维修成本;c3,i是场景(3)的维修成本。

31、根据机械设备的平均维修周期长度和平均维修成本,可以得到机械设备的维修成本率为:

32、

33、(1)触发维修规划前,机械设备发生失效进行修复性维修

34、该场景发生的概率为:

35、p1,i=p{δi-1<t≤δi,r(δi)>rl}=r(δi-1)-r(δi),r(δi)>rl (8)

36、相应地,该场景的维修周期长度和维修成本分别为:

37、

38、(2)触发维修规划后,机械设备发生失效进行修复性维修

39、该场景发生的概率为:

40、p2,i=p{δi<t≤δi+1,r(δi+1)≤rl}=r(δi)-r(δi+1),r(δi+1)≤rl (10)

41、相应地,该场景的维修周期长度和维修成本分别为:

42、

43、(3)触发维修规划后,机械设备未发生失效进行预防性维修

44、该场景发生的概率为:

45、p3,i=p{δi+1<t,r(δi+1)≤rl}=r(δi+1),r(δi+1)≤rl (12)

46、相应地,该场景的维修周期长度和维修成本分别为:

47、

48、步骤三:优化机械设备维修决策。

49、完成机械设备维修成本率计算后,需要在保障机械设备服役可靠性的前提下,对其中的退化量检测时间间隔δ和维修可靠度阈值rl进行优化,以提高机械设备服役经济性,即:

50、

51、该决策优化问题包含2个优化变量,因此本发明采用遍历优化算法得到最优的机械设备退化量检测时间间隔δ和维修可靠度阈值rl。

52、遍历优化算法:

53、1.输入机械设备退化参数、失效阈值分布参数和机械设备维修成本参数;

54、2.设置遍历算法的遍历范围δmin<δ<δmax,rl,min<rl<1,遍历次数n;

55、3.初始化算法迭代次数i=1,j=1,机械设备维修成本率

56、4.令退化量检测时间间隔

57、5.令维修可靠度阈值

58、6.根据等式(7)-(13)计算机械设备维修成本率

59、7.令

60、8.令j=j+1,判断j≤n是否成立,成立则返回步骤5,不成立则进入步骤9;

61、9.令i=i+1,判断i≤n是否成立,成立则令j=1并返回步骤4,不成立则进入步骤10;

62、10.输出

63、通过以上步骤,本发明实现了根据机械设备退化参数、失效阈值分布参数和机械设备维修成本参数,构建了能够耦合失效阈值随机性影响的设备可靠性评估模型,设计了基于设备实时可靠度的预测性维修策略,开展了针对退化量检测间隔和维修可靠度阈值的联合自适应优化。解决了如何科学地对存在动态失效阈值的机械设备进行可靠性评估和维修策略优化。

64、(3)优点和功效:

65、1、本发明针对具有动态失效阈值的机械设备,构建了能够耦合失效阈值随机性影响的机械设备可靠性评估模型,可广泛应用于机械设备可靠性分析计算领域;

66、2、相比原有的静态维修策略,本发明设计了基于机械设备实时可靠度的预测性维修策略,不仅兼容静态失效阈值,更适用于具有动态失效阈值的机械设备,适应性强;

67、3、本发明所述的维修策略优化算法简单快捷,可操作性强;

68、4、本发明所述方法科学,应用对象紧密贴合实际服役环境下的机械设备,具有广阔推广应用价值。

- 还没有人留言评论。精彩留言会获得点赞!