一种自配置冷热源液冷装置的制作方法

本发明涉及液冷,特别涉及一种自配置冷热源液冷装置。

背景技术:

1、目前,常用的服务器液冷技术主要有浸没式液冷和冷板式液冷两种。浸没式液冷直接将服务器浸入专用冷却液中进行服务器散热处理。由于其综合使用成本高、维护困难等原因,其应用规模较小。冷板式液冷利用与服务器产热部件接触的冷板进行散热,其散热原理为水泵驱动冷却液持续不断地流过冷板内部通道,使冷却液在冷板内通过冷板板壁与服务器产热部件进行热交换,从而带走服务器产热部件运行产生的热量。

2、在相关技术中,常规的冷板式液冷系统主要由室外冷源、一次侧泵驱系统、一次侧管网系统、冷却液泵驱换热单元、二次侧管网系统及分水器等组成,系统不具备独立冷源,必须依靠室外冷水机或冷却塔等室外冷源及一次侧循环系统完成与液冷服务器的热交换。然而,常规的冷板式液冷系统的建设过程,不仅需要购置安装室外冷机、冷塔、一二次侧冷却液循环管路、电力等设施,还涉及大量基建施工及基础改造等工程化设计,建设难度大、建设周期长及资源投入大等缺点尤为明显,导致常规的风冷数据中心很难利用相关技术中的方案升级改造为液冷数据中心,无法方便、低成本地对服务器实现冷板式液冷散热;并且,室外冷源的散热状态跟外界环境息息相关,其散热状态往往不可控,可能会出现室外冷源提供的冷量不足或过多等问题。

3、因此,如何实现冷板式液冷环境建设的去工程化设计,方便、低成本地对服务器进行冷板式液冷散热,同时精确地控制冷量供给,是本领域技术人员面临的技术问题。

技术实现思路

1、本发明的目的是提供一种自配置冷热源液冷装置,能够实现冷板式液冷环境建设的去工程化设计,方便、低成本地对服务器进行冷板式液冷散热,同时精确地控制冷量供给。

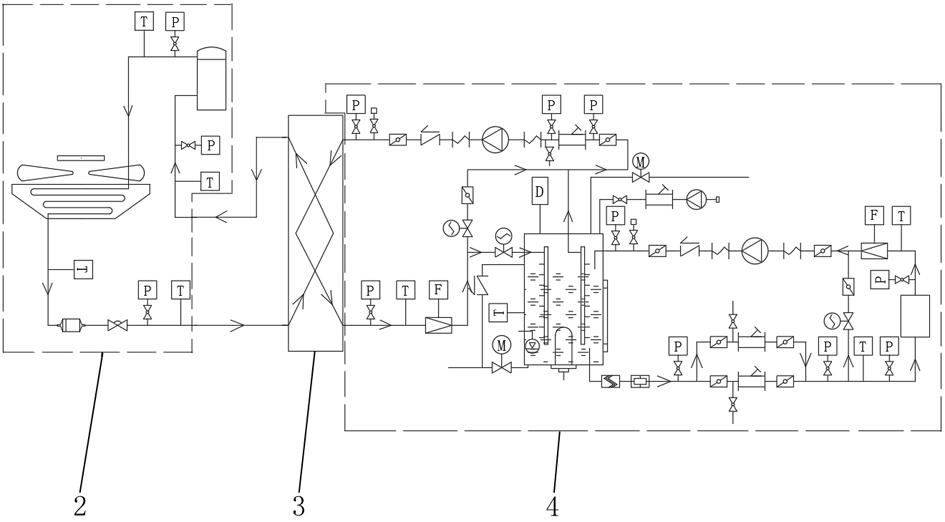

2、为解决上述技术问题,本发明提供一种自配置冷热源液冷装置,包括机身、冷源循环系统、第一换热器、供液循环系统、控制器;

3、所述冷源循环系统、所述第一换热器、所述供液循环系统及所述控制器均集成设置于所述机身上;

4、所述冷源循环系统用于驱动制冷剂沿预设路径进行循环流动,并对制冷剂进行制冷;

5、所述供液循环系统用于驱动冷却液沿预设路径进行循环流动,并使冷却液流经冷板以吸收负载的热量;

6、所述第一换热器连接于所述冷源循环系统与所述供液循环系统之间,用于使制冷后的制冷剂与吸热后的冷却液进行热交换;

7、所述控制器与所述冷源循环系统信号连接,用于根据所述负载的散热需求控制所述冷源循环系统的工作状态。

8、另一方面,所述冷源循环系统包括压缩机、冷凝器、膨胀阀;

9、所述压缩机的出口与所述冷凝器的入口连通,所述冷凝器的出口与所述膨胀阀的入口连通,所述膨胀阀的出口与所述第一换热器的蒸发换热管道的入口连通,所述第一换热器的蒸发换热管道的出口与所述压缩机的入口连通。

10、另一方面,还包括用于检测所述蒸发换热管道的入口温度的第一温度传感器、用于检测所述蒸发换热管道的出口温度的第二温度传感器、用于检测所述蒸发换热管道的入口压力的第一压力传感器、用于检测所述蒸发换热管道的出口压力的第二压力传感器;

11、所述控制器与所述第一温度传感器、所述第二温度传感器、所述第一压力传感器、所述第二压力传感器信号连接,用于根据四者的检测值判断所述负载的当前散热需求并据此控制所述压缩机的工作状态。

12、另一方面,还包括连通于所述冷凝器的出口与所述膨胀阀的入口之间的过滤除湿器,所述过滤除湿器用于过滤制冷剂中的水和杂质。

13、另一方面,所述供液循环系统包括调温模组、冷板供液模组、冷板回液模组;

14、所述调温模组的入口与所述第一换热器的冷凝换热管道的出口连通,用于调节冷却液的温度,且所述调温模组与所述控制器信号连接,以根据所述负载的散热需求控制所述调温模组的工作状态;

15、所述冷板供液模组的入口与所述调温模组的出口连通,所述冷板供液模组的出口与所述负载的入口连通,用于对所述负载供液;

16、所述冷板回液模组的入口与所述负载的出口连通,所述冷板回液模组的出口与所述第一换热器的冷凝换热管道的入口连通,用于驱动冷却液进行循环流动。

17、另一方面,所述调温模组包括用于暂存冷却液的调温储水箱、设置于所述调温储水箱内的加热器、用于检测所述调温储水箱内的冷却液温度的水箱温度传感器;所述水箱温度传感器及所述加热器均与所述控制器信号连接,用于根据所述水箱温度传感器的检测值与所述负载的散热需求控制所述加热器的工作状态。

18、另一方面,所述调温模组还包括液位计、补液机构和排液机构;

19、所述液位计用于检测所述调温储水箱内暂存的冷却液的液位;所述补液机构与所述调温储水箱连通,用于对所述调温储水箱补充冷却液;所述排液机构与所述调温储水箱连通,用于排出所述调温储水箱内的冷却液;所述液位计与所述控制器信号连接,以使所述控制器根据所述液位计的检测值与预设阈值的差值控制所述补液机构和所述排液机构的工作状态。

20、另一方面,所述冷板供液模组包括远端进液管和近端进液管;

21、所述远端进液管的入口与所述第一换热器的冷凝换热管道的出口连通,所述远端进液管的出口与所述调温储水箱连通;所述近端进液管的入口与所述调温储水箱连通,所述近端进液管的出口与所述负载的入口连通。

22、另一方面,所述冷板供液模组还包括远端旁通进液管和远端旁通调节阀;

23、所述远端旁通进液管的入口与所述远端进液管连通,所述远端旁通进液管的出口与所述冷板回液模组连通;

24、所述远端旁通调节阀设置于所述远端旁通进液管上,用于在所述水箱温度传感器的检测值低于预设阈值时,使部分冷却液通过所述远端旁通进液管进入所述冷板回液模组。

25、另一方面,所述冷板供液模组还包括分水器;

26、所述分水器设置于所述调温储水箱内,所述分水器的入口与所述远端进液管的出口连通,且所述分水器上设置有多个沿所述调温储水箱的高度方向分布的出口,用于将冷却液均分至所述调温储水箱内的各层位置。

27、另一方面,所述冷板供液模组还包括近端旁通进液管和近端旁通调节阀;

28、所述近端旁通进液管的入口与所述近端进液管连通,所述近端旁通进液管的出口与所述冷板回液模组连通;

29、所述近端旁通调节阀设置于所述近端旁通进液管上,用于在所述负载的冷却液需求量低于所述冷板回液模组的最低回液流量时,使部分冷却液通过所述近端旁通进液管进入所述冷板回液模组。

30、另一方面,所述冷板供液模组还包括设置于所述近端进液管上的消杀部件,用于消杀冷却液中的有害微生物。

31、另一方面,所述冷板供液模组还包括设置于所述近端进液管上的监测部件,用于使冷却液的流动状态可视化。

32、另一方面,所述冷板供液模组还包括并联在所述近端进液管上的至少两个过滤器、分别设置于各所述过滤器的出入口两端的第一通断阀、与各所述过滤器的进口分别连通的水质取样阀;

33、所述第一通断阀用于在对应的所述过滤器进行滤芯维护时,将对应的所述过滤器所在的支路封闭。

34、另一方面,所述冷板供液模组还包括分别设置于各所述过滤器的出入口两端的监测压力传感器,各所述监测压力传感器均与所述控制器信号连接,用于在两端的所述监测压力传感器的检测值的差值超过预设阈值时,使所述控制器发出滤芯维护警报。

35、另一方面,所述冷板回液模组包括近端回液管、远端回液管、近端循环泵、远端循环泵;

36、所述近端回液管的入口与所述负载的出口连通,所述近端回液管的出口与所述调温储水箱连通;

37、所述远端回液管的入口与所述调温储水箱连通,所述远端回液管的出口与所述第一换热器的冷凝换热管道的入口连通;

38、所述近端循环泵设置于所述近端回液管上,用于驱动冷却液从所述负载的出口流动至所述调温储水箱内;

39、所述远端循环泵设置于所述远端回液管上,用于驱动冷却液从所述调温储水箱内流动至所述第一换热器的冷凝换热管道的入口中。

40、另一方面,所述近端循环泵的出入口两端以及所述远端循环泵的出入口两端均分别连通有减振管,所述减振管用于通过弹性形变消除所述近端循环泵或所述远端循环泵与管路对接时的安装误差、降低所述近端循环泵或所述远端循环泵运行时产生的振动。

41、另一方面,所述近端循环泵的出入口两端以及所述远端循环泵的出入口两端均分别连通有第二通断阀,所述第二通断阀用于在所述近端循环泵或所述远端循环泵进行检修时,将对应的所述近端回液管或所述远端回液管封闭。

42、另一方面,所述冷板回液模组还包括集水器;

43、所述集水器设置于所述调温储水箱内,且所述集水器的出口与所述远端回液管的入口连通,所述集水器上设置有多个沿所述调温储水箱的高度方向分布的入口,用于使所述调温储水箱内的各层位置的冷却液均被所述远端循环泵抽出。

44、另一方面,还包括隔离循环系统和第二换热器;

45、所述隔离循环系统和所述第二换热器均集成设置于所述机身上;

46、所述隔离循环系统设置于所述冷源循环系统与所述供液循环系统之间,用于驱动中间导热介质沿预设路径进行循环流动,并将所述供液循环系统中的冷却液的热量通过所述第一换热器传递至所述冷源循环系统中的制冷剂;

47、所述第二换热器连接于所述隔离循环系统与所述供液循环系统之间,用于使中间导热介质与吸热后的冷却液进行热交换。

48、另一方面,所述隔离循环系统包括隔离供液模组和隔离回液模组;

49、所述隔离供液模组的入口与所述第一换热器的冷凝换热管道的出口连通,所述隔离供液模组的出口与所述第二换热器的吸热管道的入口连通;

50、所述隔离回液模组的入口与所述第二换热器的吸热管道的出口连通,所述隔离回液模组的出口与所述第一换热器的冷凝换热管道的入口连通。

51、另一方面,隔离供液模组包括主供液管和支供液管;

52、所述主供液管的入口与所述第一换热器的冷凝换热管道的出口连通,所述主供液管的出口与所述第二换热器的吸热管道的入口连通;

53、所述支供液管的入口与所述主供液管连通,所述支供液管的出口与所述隔离回液模组连通;

54、所述支供液管上设置有支流调节阀,所述支流调节阀用于在所述主供液管对所述第二换热器的吸热管道供给的冷量大于所述第二换热器的放热管道释放的热量时,使部分中间导热介质通过所述支供液管进入所述隔离回液模组。

55、另一方面,所述隔离回液模组包括主回液管、隔离循环泵和稳压罐;

56、所述主回液管的入口与所述第二换热器的吸热管道的出口连通,所述主回液管的出口与所述第一换热器的冷凝换热管道的入口连通;

57、所述隔离循环泵设置于所述主回液管上,用于驱动中间导热介质在所述主供液管和所述主回液管中循环流动;

58、所述稳压罐串联在所述主回液管中,用于根据预设目标参数调控所述隔离循环系统中的中间导热介质的压力和/或流量。

59、另一方面,所述隔离循环泵至少设置有两个,且各所述隔离循环泵并联在所述主回液管上;各所述隔离循环泵的出入口两端均分别设置有第三通断阀,所述第三通断阀用于在对应的所述隔离循环泵进行维护作业时,将对应的所述隔离循环泵所在的支路封闭。

60、另一方面,所述隔离循环系统还包括补液箱,所述补液箱内储存有预设量中间导热介质,所述补液箱的出口与所述稳压罐连通,用于在所述稳压罐内的中间导热介质量减少时对其进行补充。

61、本发明所提供的自配置冷热源液冷装置,主要包括机身、冷源循环系统、第一换热器、供液循环系统和控制器。其中,机身为本装置的主体部件,主要用于安装和容纳其余本装置零部件,而冷源循环系统、第一换热器、供液循环系统、控制器等部件均集成设置在机身上,实现集成式安装,以在机身内搭建完成简易的冷板式液冷散热环境。冷源循环系统设置在机身上,主要用于驱动制冷剂沿着预设路径进行循环流动,并在制冷剂的循环流动过程中对制冷剂进行制冷作业,以将制冷剂降温,形成低温介质,主要用于为搭建形成的冷板式液冷散热环境提供冷源。供液循环系统设置在机身上,主要用于驱动冷却液沿着预设路径进行循环流动,并在冷却液的循环流动过程中使冷却液流经冷板,该冷板与负载(如服务器组件等发热元件)保持紧贴,使得冷却液能够通过冷板吸收负载的热量,对负载实现散热。第一换热器也设置在机身上,具体连接在冷源循环系统与供液循环系统之间,主要用于实现冷源循环系统与供液循环系统两者之间的热量交换,具体为使经过制冷后的制冷剂(低温介质)在循环流动过程中流经第一换热器时,吸收了负载热量的冷却液(高温介质)在循环流动过程中也同样流经第一换热器,从而使制冷剂与冷却液在第一换热器中进行热交换,使得吸收了负载热量的冷却液将吸收而来的热量传递给制冷剂,重新变冷后继续进行循环流动并再次吸收负载的热量,以此循环。控制器至少与冷源循环系统保持信号连接,主要用于根据负载的实际散热需求(即冷量需求)控制冷源循环系统的工作状态,以使冷源循环系统中的制冷剂的冷量在每次与供液循环系统中的冷却液进行热交换时,趋于与冷却液所吸收的热量相当,从而尽量确保冷源循环系统提供的冷量与负载的实际散热需求相匹配。

62、本发明的有益效果在于:通过冷源循环系统对制冷剂进行制冷并驱动制冷剂进行循环流动,能够实现冷源供给;通过供液循环系统驱动冷却液循环流动并流经冷板,能够对负载实现冷板式液冷散热;利用第一换热器提供换热场所,能够使供液循环系统中的冷却液将负载的热量交换给冷源循环系统中的制冷剂,从而连续不断地对负载实现冷板式液冷散热;并且,冷源循环系统、第一换热器、供液循环系统在机身上实现集成化设计,三者以机身为载体搭建形成简易的冷板式液冷环境,从而实现冷板式液冷环境建设的去工程化设计,无需在风冷数据中心等场景额外安装室外冷机、冷塔、一二次侧冷却液循环管路、电力等设施,无需对服务器的散热场景进行工程化设计和改造,配置成本、配置难度和配置周期均明显得到大幅降低,有利于在风冷数据中心等场景进行推广;同时,控制器根据负载的散热需求控制冷源循环系统的工作状态,还能够尽量确保冷源循环系统提供的冷量与负载的实际散热需求相匹配,避免出现冷量不足或过多等问题。

63、综上所述,本发明所提供的自配置冷热源液冷装置,能够实现冷板式液冷环境建设的去工程化设计,方便、低成本地对服务器进行冷板式液冷散热,同时精确地控制冷量供给。

- 还没有人留言评论。精彩留言会获得点赞!