一种缺口件高周疲劳寿命预测的临界距离损伤分析方法

本发明涉及金属材料高周疲劳寿命评估,尤其涉及一种缺口件高周疲劳寿命预测的临界距离损伤分析方法。

背景技术:

1、疲劳失效一直是工程领域中关键构件破坏的主要失效模式,对于重大工程装备,长寿命、高可靠是需要实现的关键目标,因此高周疲劳失效问题成为重点研究对象。由于成形工艺或者结构本身形状特性,疲劳失效往往容易发生于应力集中部位,因此准确分析缺口部位对结构件疲劳强度的影响至关重要。

2、目前对于缺口件疲劳分析的常用方法大致可分为名义应力法、局部应力应变法和临界距离理论,但并不能够综合考虑缺口处的应力梯度效应和高周疲劳细观尺度存在的微塑性特性,且物理意义不明确。

3、损伤力学将材料的宏观力学行为与细观结构演化通过损伤度这一参量建立联系,试图描述疲劳损伤失效全寿命过程,取得了很好的疲劳评估效果。在低应力循环加载下,高周疲劳过程宏观响应为纯弹性,应力集中效应或许会使得缺口处发生弹塑性变形,但由于各向同性硬化的作用,缺口处逐渐处于弹性安定状态。lemaitre等人认为塑性应变的累积是导致疲劳损伤累积的直接因素,对于高周疲劳而言,宏观塑性可忽略不计,在细观晶粒尺度,部分晶粒滑移系统会启动,且已有研究表明,在一定循环次数以后,细观尺度各向同性硬化达到饱和,细观尺度达到塑性安定状态。

4、因此,以损伤力学为基础,结合经典临界距离理论,综合考虑高周疲劳微塑性变形特性和缺口处应力梯度效应,发展一种具有明确物理意义的缺口件高周疲劳失效评估方案,对疲劳损伤多尺度评估以及丰富疲劳损伤分析理论方面具有重要参考价值。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,同时考虑缺口处应力梯度效应和细观尺度微塑性演化,目的在于靶向高周疲劳损伤本质,使得物理意义更加明确,丰富高周疲劳损伤分析理论体系。

2、本发明采用的技术方案如下:

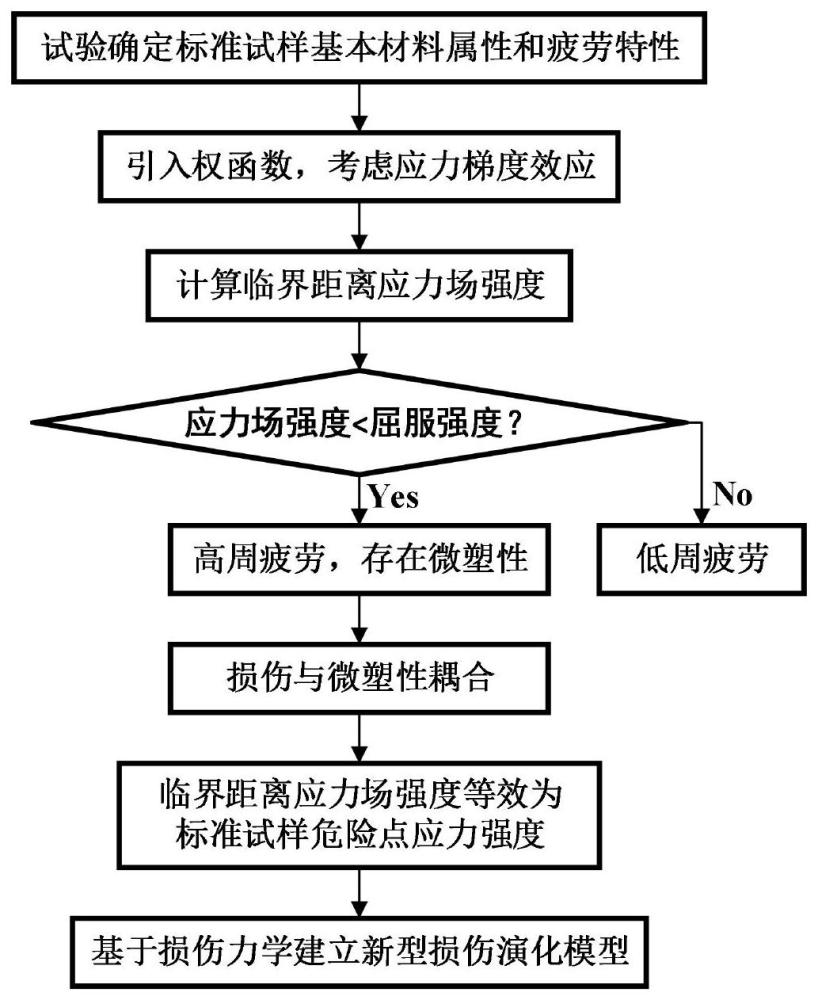

3、本发明所提出的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,包括以下步骤:

4、s1、试验获取目标金属材料标准试件基本材料属性和疲劳特性;

5、s2、根据试验获得的基本材料属性和疲劳特性,引用经典neuber理论确定缺口处的临界距离大小;

6、s3、依据有限元分析手段提取单周次疲劳循环加载过程中临界距离范围内的各单元mises等效应力变程;

7、s4、考虑缺口应力梯度效应,在经典临界距离法基础上引入权函数,获得临界距离应力场强度σfi;

8、s5、将缺口处多轴损伤演化分析等效为单轴损伤演化分析;

9、s6、假设高周疲劳过程宏观塑性忽略不计,存在微塑性变形;

10、s7、基于损伤内禀耗散理论,以临界距离应力场强度为损伤参量,并认为微塑性与损伤相互耦合,建立新型缺口件高周疲劳损伤演化模型。

11、进一步的,所述步骤s1具体包括:利用万能试验机确定目标金属基本材料属性,包括弹性模量、泊松比、屈服强度和拉伸强度;利用疲劳试验机对目标金属材料标准试件施加对称循环加载,默认当疲劳寿命为107循环周次时对应的应力幅值为疲劳极限强度值δσe。

12、进一步的,所述步骤s2具体包括:基于线弹性断裂力学,引用经典neuber理论计算缺口处临界距离l,表达为:

13、

14、此处缺口处临界距离l为一常数;其中,δσe和δkth分别为相同应力比r下的材料疲劳极限强度和疲劳裂纹扩展门槛值;其中,疲劳裂纹扩展门槛值的理论公式如下

15、

16、其中,σy为材料屈服强度。

17、进一步的,所述步骤s3具体包括:根据实际受载工况,对缺口件施加对应的载荷边界条件;根据步骤s2中所获得的缺口处临界距离l,采用临界距离理论中的“线法”,提取临界距离内各个网格单元的mises等效应力变程。

18、进一步的,所述步骤s4具体包括:

19、将临界距离区域视为疲劳损伤区域,考虑缺口处应力梯度对疲劳损伤演化产生的“缺口支撑效应”,定义缺口处相对应力梯度χ*表达为

20、

21、其中,σeq,max为实际受载工况下缺口根部最大mises等效应力,r和θ为疲劳损伤区域内的极坐标,r0表示临界距离内某一点和缺口根部危险点的距离;在此基础上进一步引入权函数以反映疲劳损伤区内各点应力状态对疲劳损伤的不同贡献,权函数表达为

22、φ(r)=1-χ*r(1+sinθ)

23、在临界距离理论中的线法基础上进一步考虑缺口处的应力梯度效应,获得临界距离内的应力场强度σfi,表达为:

24、

25、将所求临界距离应力场强度视为缺口件损伤参量。

26、进一步的,所述步骤s5具体包括:将步骤s4在缺口处多轴受力状态下所获得的临界距离应力场强度等效为标准试样在单轴受力状态下的危险点应力强度,进一步将多轴损伤演化分析转化为单轴损伤演化分析。

27、进一步的,所述步骤s7具体包括:

28、在连续介质损伤力学体系中,高周疲劳过程的内禀损伤耗散余势函数表达为

29、

30、其中,y为损伤驱动力,为累积微塑性应变率,s0和s1为材料特征参数;

31、

32、其中,k和m为塑性相关系数;由步骤s5近似认为缺口处的应力三轴度为1,此时损伤驱动力量y表达为

33、

34、其中,e为弹性模量;基于上述损伤内禀耗散理论,以临界距离应力场强度为损伤参量,建立新型缺口件高周疲劳损伤演化t型描述如下

35、

36、其中,h、q、r为缩并参数,分别表示为:

37、

38、q=m+1

39、r=2+m+s1

40、本发明与现有技术相比具有以下有益效果:

41、1、本发明在临界距离范围内引入了权函数,考虑了缺口处的应力集中效应和应力梯度效应,弥补了用于缺口件疲劳分析的经典neuber理论疲劳评估结果偏于保守的不足。

42、2、本发明在满足缺口件高周疲劳宏观塑性忽略不计的前提下,进一步考虑了细观晶粒尺度存在的微塑性变形特性,物理意义更加明确。

43、3、本发明将缺口处的临界距离应力场强度等效为光滑件单一危险点应力强度,结合损伤力学内禀耗散理论进行疲劳损伤演化分析,极大简化了损伤分析的过程。

技术特征:

1.一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述方法包括以下步骤:

2.根据权利要求1所述的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述步骤s1具体包括:利用万能试验机确定目标金属基本材料属性,包括弹性模量、泊松比、屈服强度和拉伸强度;利用疲劳试验机对目标金属材料标准试件施加对称循环加载,默认当疲劳寿命为107循环周次时对应的应力幅值为疲劳极限强度值δσe。

3.根据权利要求2所述的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述步骤s2具体包括:基于线弹性断裂力学,引用经典neuber理论计算缺口处临界距离l,表达为:

4.根据权利要求3所述的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述步骤s3具体包括:根据实际受载工况,对缺口件施加对应的载荷边界条件;根据步骤s2中所获得的缺口处临界距离l,采用临界距离理论中的“线法”,提取临界距离内各个网格单元的mises等效应力变程。

5.根据权利要求4所述的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述步骤s4具体包括:

6.根据权利要求5所述的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述步骤s5具体包括:将步骤s4在缺口处多轴受力状态下所获得的临界距离应力场强度等效为标准试样在单轴受力状态下的危险点应力强度,进一步将多轴损伤演化分析转化为单轴损伤演化分析。

7.根据权利要求6所述的一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,其特征在于,所述步骤s7具体包括:

技术总结

本发明涉及一种缺口件高周疲劳寿命预测的临界距离损伤分析方法,在传统临界距离理论的基础上引入权函数,考虑缺口特有的应力集中和应力梯度效应,以临界距离应力场强度为等效损伤参量,将缺口件高周疲劳视为宏观塑性忽略不计,但存在微塑性变形的损伤演化过程,基于此在经典损伤内禀耗散理论的基础上,考虑高周疲劳损伤演化与微塑性的耦合关系,建立新型缺口件高周疲劳全寿命评估模型。本发明所建立模型物理意义更加明确,且弥补了用于缺口件疲劳分析的经典Neuber理论疲劳评估结果偏于保守的不足。

技术研发人员:彭艳,张伟,李如俊

受保护的技术使用者:燕山大学

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!