物理信息驱动的金属材料缺口疲劳寿命机器学习预测方法

本发明属于材料疲劳寿命预测,具体提供一种物理信息驱动的金属材料缺口疲劳寿命机器学习预测方法。

背景技术:

1、航空航天结构承受着极端的热力载荷,疲劳失效是金属材料最广泛的一种失效形式。应力集中往往在结构的孔、圆角和凹槽等几何不连续性部位发生,这导致疲劳失效表现出强烈的缺口效应。因此,准确评估和预测缺口疲劳寿命是结构设计的重要基础。经典的寿命建模方法仅考虑特定材料种类和缺口类型下的关键载荷因素,建立损伤参数与疲劳寿命之间的定量关系,难以适用于不同寿命范围、不同缺口类型甚至不同材料种类的缺口疲劳寿命预测;另一方面,这些模型获得缺口损伤参数主要依靠复杂的有限元分析,后续还需进一步的参数拟合,无法同时保证预测精度和预测效率之间的平衡。

2、在经典的缺口疲劳寿命建模方面,名义应力法通过引入疲劳缺口系数 k f来获得缺口试样的 s- n曲线,而热点法则认为疲劳寿命被局部的最大应力、应变或应变能控制。基于特定疲劳损伤区的非局部的方法已被广泛应用,典型代表是临界距离法、应力场强法和应变能量密度法。然而,这些基于局部或非局部方法大多依赖于试验条件和材料种类,并且需要复杂的参数拟合和有限元分析,大大提高了时间和经济成本。

3、近年来,机器学习方法作为疲劳寿命建模的新思路展示出巨大的潜力,尤其在多因素耦合和变量间强交互效应的情况下,机器学习模型更展现出优势。机器学习模型更多关注数据样本之间的关联与相关性,通过在高维空间挖掘输入与输出变量潜在的规律与关联,建立其复杂的映射关系。利用机器学习模型进行寿命建模,可充分利用已有的丰富材料寿命数据集,并具有预测精度好、效率高、普适性强等优点。

4、中国专利cn114021481a公布了一种基于融合物理神经网络的蠕变疲劳寿命预测方法,该专利通过融合物理特征工程计算扩展特征,进而以扩展特征为输入,蠕变疲劳寿命为输出搭建物理信息神经网络,将物理损失纳入神经网络模型中,有效提升了模型对蠕变疲劳寿命的预测精度。该方法弥补了传统方法在预测蠕变疲劳寿命时精度低但成本高的不足。但由于数据集和模型的限制,上述模型仅适用于同种材料在同一温度下的蠕变疲劳寿命预测,有较大的局限性。

5、机器学习在金属材料的疲劳寿命预测领域取得较大的进展,对于等温疲劳、蠕变疲劳、热机械疲劳、微动疲劳等的寿命预测均有应用,但针对复杂应力状态下的缺口疲劳寿命预测还鲜有报道;另一方面,面向多种材料、各种缺口、宽寿命范围的统一寿命模型还未建立,机器学习模型强大的数据挖掘能力为构建统一寿命预测模型提供了新思路。此外,为提升机器学习模型的可解释性和物理一致性,以物理信息和数据信息双向驱动的机器学习模型也需要大力发展。

技术实现思路

1、为了解决上述技术问题,本发明提供一种物理信息驱动的金属材料缺口疲劳寿命机器学习预测方法。

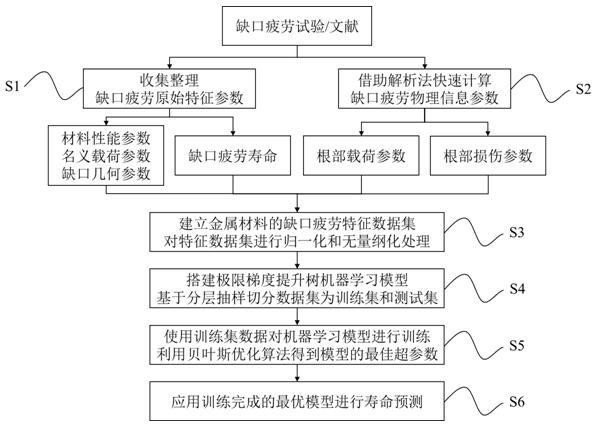

2、本发明是这样实现的,提供一种物理信息驱动的金属材料缺口疲劳寿命机器学习预测方法,包括如下步骤:

3、s1:收集目标金属材料的缺口疲劳原始特征参数,包括材料性能参数、名义载荷参数、缺口几何参数以及缺口疲劳寿命参数;

4、s2:计算缺口疲劳物理信息参数:借助neuber方法结合目标金属材料的名义载荷参数,通过解析的方式求得缺口根部应力和应变,得到根部载荷参数,进一步求得根部损伤参数;

5、s3:将材料性能参数、名义载荷参数、缺口几何参数和缺口疲劳物理信息参数四类参数作为模型输入参数,缺口疲劳寿命参数作为模型输出参数,对模型输入参数和模型输出参数进行归一化和无量纲化处理,处理后的模型输入参数和模型输出参数共同构成缺口疲劳特征数据集;

6、s4:基于boosting型集成学习算法搭建极限梯度提升树机器学习模型,基于分层抽样切分缺口疲劳特征数据集为训练集和测试集;

7、s5:使用训练集对机器学习模型进行训练,利用贝叶斯优化算法结合 k折交叉验证在训练集上对机器学习模型进行参数拟合和超参数的优化选择,得到最优机器学习模型;

8、s6:利用最优机器学习模型进行缺口疲劳寿命预测。

9、优选的,步骤s1中,材料性能参数包括弹性模量 e、剪切模量 g、泊松比 μ、屈服强度 σ0.2、断裂强度 σ b、延伸率 δ s、断面收缩率 ψ;名义载荷参数包括试验温度 t、名义最大应力 σnmax、名义应力比 rn σ和试验频率 ν;缺口几何参数包括缺口根部半径 ρ、缺口张角 θ和缺口深度 h。

10、进一步优选,步骤s1中,每种缺口疲劳原始特征参数有缺失时使用缺失值插补方法补充至完整。

11、进一步优选,步骤s2中,根部载荷参数包括缺口根部的最大应力和缺口根部的应力比,借助neuber方法结合目标金属材料的名义载荷参数,通过解析的方式求得缺口根部应力和应变,得到根部载荷参数的过程包括如下步骤:

12、针对给定应力集中系数 k t的缺口,根据neuber方法建立名义应力和名义应变与缺口根部应力和应变的关系,neuber方程如下所示:

13、 (1)

14、其中, σn和 εn是目标金属材料的名义应力、名义应变, σr和 εr是缺口根部应力和应变,假设缺口根部应力和应变满足材料循环应力应变曲线,则有:

15、 (2)

16、其中, k'是循环强度系数, n'是循环应变硬化指数,通过联立neuber方程和材料循环应力应变曲线,求得缺口根部应力和应变,假设名义应力应变关系符合线弹性本构,即 εn= σn / e,通过式(1)可得 εr表达式:

17、 (3)

18、将式(3)代入式(2)对 εr消元后即可得到关于 σr的方程:

19、 (4)

20、对式(4)利用数值迭代法求解,求出缺口根部应力 σr,进一步将 σr代回求得缺口根部的应变 εr;

21、通过将名义最大应力 σnmax和名义最小应力 σrmin代入式(1)、式(2)、式(3)和式(4),求出缺口根部的最大应力 σrmax、最小应力 σrmin和最大应变 εrmax、最小应变 εrmin,利用缺口根部的最大应力和最小应力求得缺口根部的应力比:

22、 (5)。

23、进一步优选,步骤s2中,根部损伤参数包括根部的swt损伤参数 swtr、基准寿命损伤参数1/ n fsd和缺口应力集中系数 k t, swtr由下式求得:

24、 (6)

25、通过将目标金属材料的名义最大应力 σnmax代入目标金属材料无缺口试样的 s- n曲线中反解求出目标金属材料试样的基准寿命和基准寿命损伤参数:

26、 (7)

27、其中, σ f '和 b分别是疲劳强度系数和疲劳强度指数;

28、针对缺口应力集中系数 k t,若现有则采用现有的,若不是现有则根据应力集中系数 k t的定义,利用缺口深度 h和缺口根部半径 ρ,根据下式近似估算:

29、 (8)。

30、进一步优选,步骤s3中,材料性能参数采用材料在室温下的材料性能参数进行归一化处理:

31、 (9)

32、其中,和分别为归一化前后的各个材料性能参数, x0是室温下的材料性能参数;

33、各个名义载荷参数采用如下的方法进行归一化处理:

34、 (10)

35、其中,等式左边为归一化后的各个名义载荷参数, t m为标准大气压下材料的熔点温度, ν th是归一化阈值;

36、缺口几何参数采用归一化阈值进行归一化处理:

37、 (11)

38、其中,和分别为归一化前后的各个缺口几何参数, a th是依据缺口疲劳特征数据集中各列特征元素的最大值选取的归一化阈值;

39、缺口疲劳物理信息参数采用如下的方法进行归一化处理:

40、 (12)

41、其中,和是归一化阈值;

42、缺口疲劳寿命参数采用对数疲劳寿命参数进行归一化处理:

43、 (13)。

44、进一步优选,步骤s4中,将缺口疲劳特征数据集随机打乱后依照材料种类将缺口疲劳数据集划分为各个子集,采用分层抽样方法对各个子集按比例划分为训练集和测试集。

45、进一步优选,步骤s5中,极限梯度提升树机器学习模型需要优化的超参数包括回归树个数 n、学习率 η、最大树深度 n,极限梯度提升树机器学习模型的优化迭代过程包括以下步骤:

46、s5.1:指定超参数 n、 η和 n的优化范围,采用 k折交叉验证后验证集的平均决定系数为极大化目标函数,给定最大优化次数;

47、s5.2:对超参数组合执行5次随机搜索,计算获得对应超参数组合下的目标函数值;

48、s5.3:采用tree-structured parzen estimator算法对优化历史进行概率分布建模,获得目标函数的后验分布;

49、s5.4:根据目标函数的后验分布计算采集函数acquisition function值,以采集函数acquisition function的最大值点作为下一组需要探索的超参数组合,并计算得到目标函数值,加入优化历史,采集函数acquisition function的具体表达式为:

50、 (14)

51、其中和分别为目标函数和对应的期望阈值,是目标函数的后验分布;

52、s5.5:循环迭代步骤s5.3-s5.4直至达到最大优化次数,输出最优超参数,得到最优机器学习模型。

53、进一步优选,步骤s6中,利用步骤s5中训练完成的最优机器学习模型进行寿命预测,并与传统基于物理的缺口疲劳寿命模型的预测结果进行对比。

54、进一步优选,所述步骤s4-s6依靠包括但不限于python语言或者java语言或者商业计算软件matlab编程实现。

55、与现有技术相比,本发明的优点在于:

56、本发明充分利用现有的金属材料体系的缺口疲劳特征数据集,通过缺口疲劳物理信息和原始特征数据信息的综合驱动构建了统一的缺口疲劳寿命机器学习预测方法,该模型能够提供跨材料体系、多缺口类型和宽载荷条件的缺口疲劳寿命统一预测结果。预测精度高、稳定性好的机器模型能够直接应用于材料的缺口疲劳寿命评估,借助解析法计算缺口根部参数则保证了模型的高效性和简单易行性,相比传统物理寿命模型无需进行复杂的有限元分析和参数拟合。

- 还没有人留言评论。精彩留言会获得点赞!