一种新型磁芯分离装置的制作方法

[0001]

本实用新型属于铁氧化磁芯生产技术领域,尤其涉及一种新型磁芯分离装置。

背景技术:

[0002]

随着电子信息科技的发展,对用磁性材料制造的元器件提出了向高频、小型化和智能化方向发展的要求。用磁性材料制造的元器件做为电路的关键元件,使用频率的提高有着强烈的需求,其在计算机、手机、自动化设备和电子变压器等方面用途十分广阔。在铁氧体磁芯制作过程中需要经过制粉、压制、烧结等工序。在传统压制过程中,由于磁芯经烧结工序后会紧密粘合在一起,传统方式通常采用人工进行分离,不但劳动强大度,而且效率低下。

[0003]

中国专利公开号为cn 103325563 a,发明创造的名称为一种磁芯分离装置其包括:输送槽,其用于输送磁芯;挡板,其安装在输送槽出口的上方位置,挡板下沿与输送槽底面间的距离大于磁芯高度;剪切装置,其包括驱动装置和剪切板,剪切板设置在输送槽出口的侧面位置,并与输送槽垂直;驱动装置驱动剪切板剪断磁芯。本发明能够代替人工分离烧结后粘结在一起的铁氧化磁芯,并且结构简单,运行高效,并且分离不同大小的磁芯,能够适于多种磁芯的生产应用。但是现有的磁芯分离装置还存在着不能实现自动输送磁芯,分离完一个磁芯后,无法自动进给上料,工作效率低下,以及其采用气缸(液压缸)作为驱动元件,长时间工作会使缸体发热,限制了工作时长,和使用寿命低的问题。

[0004]

因此,发明一种新型磁芯分离装置显得非常必要。

技术实现要素:

[0005]

为了解决上述技术问题,本实用新型提供一种新型磁芯分离装置,以解决现有的磁芯分离装置还存在着不能实现自动输送磁芯,分离完一个磁芯后,无法自动进给上料,工作效率低下,以及其采用气缸(液压缸)作为驱动元件,长时间工作会使缸体发热,限制了工作时长,和使用寿命低的问题。一种新型磁芯分离装置,包括前挡板,传送机构,后挡板,防翘板,分离装置,磁芯切口和安装板,所述前挡板和后挡板设置为长方体状,且长度相同;所述传送机构可拆卸安装在前挡板和后挡板之间;所述防翘板设置在前挡板和后挡板的左端的上方,并通过螺栓固定;所述分离装置通过螺栓安装在安装板的右侧顶部;所述磁芯切口设置为圆孔状,并开设在安装板的中间位置,其高度与传送机构的高度一致;所述安装板可拆卸安装在前挡板和后挡板的左端;所述安装板设置为单头半圆方形板,且其左侧开设有导向槽;所述导向槽开设在安装板的左侧的上半部。

[0006]

所述传送机构包括调速电机,非全齿齿轮,齿轮,辊轴,轴承和传送带,所述调速电机与非全齿齿轮过盈配合连接;所述非全齿齿轮和齿轮啮合连接;所述齿轮采用2个,均与辊轴过盈配合;所述辊轴采用2个,均通过轴承与前挡板和后挡板配合安装;所述轴承采用4个。

[0007]

所述分离装置包括旋转电机,偏心轮,曲柄连杆和滑动切刀,所述旋转电机与偏心

轮配合安装;所述偏心轮通过曲柄连杆和滑动切刀连接;所述滑动切刀卡接在导向槽内,并滑动连接。

[0008]

所述调速电机和旋转电机均采用型号为3gn-36k的交流慢减速电机马达,通过旋转电机运转的快慢,分离磁芯的速度和磁芯的长度来进行调节调速电机的速度,有利于在分离完样了一个磁芯后,下一个磁芯紧接着被输送至磁芯切口处,操作方便。

[0009]

所述非全齿齿轮具体采用4-6齿的非全齿齿轮,能够实现间歇性传动效果,留有足够的时间对磁芯进行分离。

[0010]

与现有技术相比,本实用新型具有如下有益效果:

[0011]

1.本实用新型传送机构的设置,有利于通过传送带实现对磁芯的输送,实现自动进给的更能,代替了现有技术人工上料,降低了人力劳动强度,提高了工作效率,适用性较好。

[0012]

2.本实用新型的调速电机和非全齿齿轮的设置,根据旋转电机运转的快慢,分离磁芯的速度和磁芯的长度来进行调节调速电机的速度,有利于在分离完样了一个磁芯后,下一个磁芯紧接着被输送至磁芯切口处,操作方便,自动将粘合在一起的磁芯粘合处置于滑动切刀下方,分离速度快,工作效率高。

[0013]

3.本实用新型的旋转电机的设置,代替了现有技术采用气缸(液压缸)作为驱动元件而造成长时间工作会使缸体发热,限制了工作时长,和使用寿命低的问题。

[0014]

4.本实用新型的防翘板的设置,有利于在分离磁芯的过程中,防止由于惯性造成的磁芯上翘现象,有效的避免了分离时废品的产生,提高了磁芯生产合格率。

附图说明

[0015]

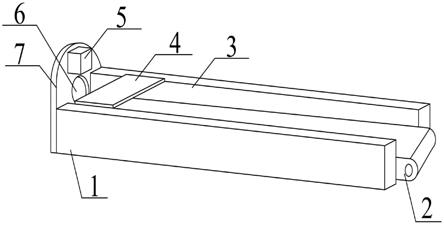

图1是本实用新型的结构示意图。

[0016]

图2是本实用新型的传送机构结构示意图。

[0017]

图3是本实用新型的分离装置结构示意图。

[0018]

图中:

[0019]

1-前挡板,2-传送机构,21-调速电机,22-非全齿齿轮,23-齿轮,24-辊轴,25-轴承,26-传送带,3-后挡板,4-防翘板,5-分离装置,51-旋转电机,52-偏心轮,53-曲柄连杆,54-滑动切刀,6-磁芯切口,7-安装板。

具体实施方式

[0020]

以下结合附图对本实用新型做进一步描述:

[0021]

实施例:

[0022]

如附图1至附图3所示

[0023]

本实用新型提供一种新型磁芯分离装置,包括前挡板1,传送机构2,后挡板3,防翘板4,分离装置5,磁芯切口6和安装板7,所述前挡板1和后挡板3设置为长方体状,且长度相同;所述传送机构2可拆卸安装在前挡板1和后挡板3之间;所述防翘板4设置在前挡板1和后挡板3的左端的上方,并通过螺栓固定;所述分离装置5通过螺栓安装在安装板7的右侧顶部;所述磁芯切口6设置为圆孔状,并开设在安装板7的中间位置,其高度与传送机构2的高度一致;所述安装板7可拆卸安装在前挡板1和后挡板3的左端;所述安装板7设置为单头半

圆方形板,且其左侧开设有导向槽8;所述导向槽8开设在安装板7的左侧的上半部。

[0024]

所述传送机构2包括调速电机21,非全齿齿轮22,齿轮23,辊轴24,轴承25和传送带26,所述调速电机21与非全齿齿轮22过盈配合连接;所述非全齿齿轮22和齿轮23啮合连接;所述齿轮23采用2个,均与辊轴24过盈配合;所述辊轴24采用2个,均通过轴承25与前挡板1和后挡板3配合安装;所述轴承25采用4个。

[0025]

所述分离装置5包括旋转电机51,偏心轮52,曲柄连杆53和滑动切刀54,所述旋转电机51与偏心轮52配合安装;所述偏心轮52通过曲柄连杆53和滑动切刀54连接;所述滑动切刀54卡接在导向槽8内,并滑动连接。

[0026]

所述调速电机21和旋转电机51均采用型号为3gn-36k的交流慢减速电机马达,通过旋转电机51运转的快慢,分离磁芯的速度和磁芯的长度来进行调节调速电机21的速度,有利于在分离完样了一个磁芯后,下一个磁芯紧接着被输送至磁芯切口6处,操作方便。

[0027]

所述非全齿齿轮22具体采用4-6齿的非全齿齿轮,能够实现间歇性传动效果,留有足够的时间对磁芯进行分离。

[0028]

工作原理

[0029]

本实用新型中,使用时,首先将粘合成长条状的磁芯放置在传送带26上,两边分别有前挡板1和后挡板3的阻挡,不会发生磁芯偏移现象,传送时,调速电,21通过非全齿齿轮22,齿轮23和辊轴24带动传送带26的运转,实现磁芯向左运动,由于传送机构2中采用了非全齿齿轮22来实现间歇式传动法,使得第一个磁芯与第二个磁芯的粘合处处于磁芯切口6下方停止,此时旋转电机51通过偏心轮52和曲柄连杆53带动滑动切刀54来进行对磁芯进行分离,分离时,为防止由于惯性造成的磁芯上翘现象,防翘板4的设置,有效的避免了分离时废品的产生,提高了磁芯生产合格率,第一节磁芯分离完毕后,传送机构2再次运转,实现了磁芯的自动上料,提高了设备的机械化程度,降低了劳动程度,提高了生产效率。

[0030]

利用本实用新型所述技术方案,或本领域的技术人员在本实用新型技术方案的启发下,设计出类似的技术方案,而达到上述技术效果的,均是落入本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1