一种软包电池散热板及软包电池模组的制作方法

[0001]

本发明涉及一种软包电池散热板及软包电池模组。

背景技术:

[0002]

软包电池是动力电池市场上常用的一种电池形式,大量应用于商用车和乘用车。现有技术中,如授权公告号为cn208589513u的实用新型专利公开了一种电池模组,电池模组包括模组本体,模组本体具有多个并排布置的电芯,电芯为软包电芯,软包电芯的底部边缘很薄,大约在0.2mm左右,并且通常情况下底部边缘比较软,直接将软包电芯放在散热板的底部折边上时,软包电芯的重量完全靠其底部边缘承受,很容易导致电芯底部边缘折弯变形,在组装完成之后导致电芯在散热板内位置不固定,会在上下方向上来回窜动。

[0003]

为了防止电芯在散热板的上下方向来回窜动,现有技术中,如授权公告号为cn207690961u的中国实用新型专利公开了一种电池模组,电池模组包括电芯和散热板,这种散热板通过底部支撑结构支撑电芯。但是,底部支撑结构是由两块金属板折弯形成,折弯时需要保证其与电芯侧面适配,对加工精度要求较高,加工工艺较为复杂,成品率低。此外,这种散热板在电芯模组使用时,通过两折弯弧边与液冷板接触,通过弧边的边缘接触,接触面积较小,容易发生变形,最终还会导致电芯的底部边缘受力变形,此外,电池模组和其下方的液冷板的接触面积较小导致散热板与液冷板之间的散热效果有限。

技术实现要素:

[0004]

本发明的目的在于提供一种软包电池散热板,以解决电芯底部边缘容易受损的问题;还提供了一种软包电池模组,以解决软包电池模组中电芯在散热板内位置不固定的问题。

[0005]

为实现上述目的,本发明的软包电池散热板采用如下技术方案:一种软包电池散热板,包括:导热板,底部边缘和其余三个边缘的至少一个设有限位折边,各边缘位置处的限位折边朝向导热板的同侧弯折,限位折边围成用于安装软包电芯的安装槽;限位凸起,处于底部的限位折边的上方位置,限位凸起距离导热板底部的限位折边的高度不小于软包电芯的底部边缘的高度,用于在软包电芯安装于安装槽内时对软包电芯的底部进行支撑;限位凸起凸出于导热板板面的高度小于软包电芯厚度的一半,而在软包电芯安装于安装槽内时,限位凸起挡在软包电芯的处于底部边缘一侧的底面。

[0006]

本发明的有益效果在于:在导热板的底部的限位折边的上方位置设置有限位凸起,一方面,在将软包电芯装入散热板的安装槽后,能够对软包电芯进行定位,增加了软包电芯与散热板的安装精度;另一方面,在将软包电芯安装于安装槽内时,限位凸起挡在软包电芯的处于底部边缘一侧的底面,从而对软包电芯起到支撑作用,限位凸起距离导热板底部的限位折边的高度不小于软包电芯的底部边缘的高度,避免软包电芯的重量完全靠底部

边缘承受而造成底部边缘发生变形,防止软包电芯在散热板中窜动,减少安全事故的发生。另外,导热板的底部边缘设置有限位折边,一方面限位折边具有较高的结构强度,另一方面当限位折边与液冷板接触时,具有较大的接触面积,从而能够很好实现散热板与液冷板之间的热量传递。

[0007]

进一步的,限位凸起为导热板的板面冲压成型。

[0008]

有益效果:方便限位凸起的加工成型。

[0009]

限位凸起为沿导热板宽度方向延伸的长条形。

[0010]

有益效果:增加软包电芯和限位凸起的接触面积,从而使限位凸起能够为软包电芯提供更加稳定的支撑。

[0011]

限位凸起有两个以上,且在导热板的宽度方向上间隔设置。

[0012]

有益效果:在导热板上设置限位凸起的同时,尽量减小限位凸起的设置对导热板的结构强度的影响。

[0013]

限位折边有三个且分别处于导热板的底部边缘和两侧边缘。

[0014]

有益效果:当散热板的下部与液冷板接触时,保证导热板与液冷板的接触稳定性,同时还实现了软包电芯在导热板的宽度方向上限位。

[0015]

进一步的,三个限位折边均为平直折边。

[0016]

有益效果:第一,结构简单,加工方便,在形成限位折边时冲压模具的通用性好;第二,限位折边不会挤占电池在容纳腔中的空间,使软包电池模组更加规整;第三,能够使底部限位折边与液冷板之间具有较大的接触面积,从而能够很好实现散热板与液冷板之间的热量传递。

[0017]

为实现上述目的,本发明的软包电池模组采用如下技术方案:两端板;绑带;多个电芯单元,沿厚度方向并列设置,电芯单元包括:软包电芯;软包电池散热板;软包电池散热板的安装槽中安装有一个或两个以上层叠连接在一起的软包电芯,软包电芯的极耳朝上设置,导热板的限位折边在软包电芯厚度方向上的延伸长度不大于安装槽内安装的软包电芯的总厚度,导热板的限位凸起承托在与其贴合的软包电芯的处于底部边缘一侧的底面;两端板分别设置在成列的多个电芯单元的两端,绑带将两端板和之间的多个电芯单元夹紧;其中,软包电池散热板包括:导热板,底部边缘和其余三个边缘的至少一个设有限位折边,各边缘位置处的限位折边朝向导热板的同侧弯折,限位折边围成用于安装软包电芯的安装槽;限位凸起,处于底部的限位折边的上方位置,限位凸起距离导热板底部的限位折边的高度不小于软包电芯的底部边缘的高度,用于在软包电芯安装于安装槽内时对软包电芯的底部进行支撑;限位凸起凸出于导热板板面的高度小于软包电芯厚度的一半,而在软包电芯安装于安

装槽内时,限位凸起挡在软包电芯的处于底部边缘一侧的底面。

[0018]

有益效果:在导热板的底部的限位折边的上方位置设置有限位凸起,一方面,在将软包电芯装入散热板的安装槽后,能够对软包电芯进行定位,增加了软包电芯与散热板的安装精度,从而增加了软包电池模组的整体安装精度;另一方面,在将软包电芯安装于安装槽内时,限位凸起挡在软包电芯的处于底部边缘一侧的底面,从而对软包电芯起到支撑作用,限位凸起距离导热板底部的限位折边的高度不小于软包电芯的底部边缘的高度,避免软包电芯的重量完全靠底部边缘承受而造成底部边缘发生变形,防止软包电芯在散热板中窜动,减少安全事故的发生。另外,导热板的底部边缘设置有限位折边,一方面限位折边具有较高的结构强度,另一方面当限位折边与液冷板接触时,具有较大的接触面积,从而能够很好实现散热板与液冷板之间的热量传递。

[0019]

进一步的,限位凸起为导热板的板面冲压成型。

[0020]

有益效果:方便限位凸起的加工成型。

[0021]

限位凸起为沿导热板宽度方向延伸的长条形。

[0022]

有益效果:增加软包电芯和限位凸起的接触面积,从而使限位凸起能够为软包电芯提供更加稳定的支撑。

[0023]

限位凸起有两个以上,且在导热板的宽度方向上间隔设置。

[0024]

有益效果:在导热板上设置限位凸起的同时,尽量减小限位凸起的设置对导热板的结构强度的影响。

[0025]

限位折边有三个且分别处于导热板的底部边缘和两侧边缘。

[0026]

有益效果:当散热板的下部与液冷板接触时,保证导热板与液冷板的接触稳定性,同时还实现了软包电芯在导热板的宽度方向上限位。

[0027]

进一步的,三个限位折边均为平直折边。

[0028]

有益效果:第一,结构简单,加工方便,在形成限位折边时冲压模具的通用性好;第二,限位折边不会挤占电池在容纳腔中的空间,使软包电池模组更加规整;第三,能够使底部限位折边与液冷板之间具有较大的接触面积,从而能够很好实现散热板与液冷板之间的热量传递。

[0029]

电芯单元包括一个或两个软包电芯,各软包电芯之间通过导热结构胶粘接连接。

[0030]

有益效果:一方面,能够将相邻两软包电芯粘接在一起;另一方面,增加相邻软包电芯间的热量传导效率。

[0031]

两端板的宽度略大于导热板的宽度,端板上在宽度方向的两边分别设有绑带槽,绑带捆在绑带槽内,且端板两边的绑带槽槽底之间的距离等于散热板的宽度。

[0032]

有益效果:避免绑带在端板的高度方向上发生滑动,从而影响绑带对电池单元的绷紧效果。

[0033]

还包括加热膜,加热膜贴设在多个电芯单元的宽度方向的侧面上,且厚度不大于绑带的厚度。

[0034]

有益效果:避免加热膜占用多余的空间,使软包电池模组的结构更加规整,方便软包电池组的排放。

附图说明

[0035]

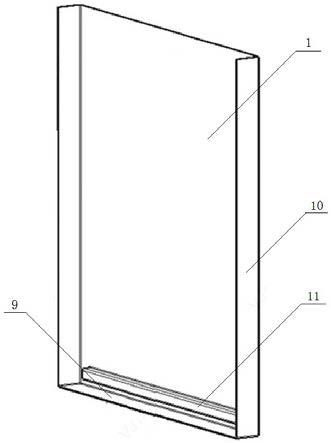

图1为本发明中软包电池模组放置在液冷板上的结构示意图;图2为图1中的软包电池模组中的电芯单元的结构示意图;图3为图2中电芯单元中的散热板的的结构示意图;图4为电芯单元中的散热板的另外一种结构示意图。

[0036]

图中:1-散热板;2-极耳;3-绑带;4-端板;5-液冷板;6-加热膜;7-软包电芯;8-底部边缘;9-底部限位折边;10-侧边限位折边;11-限位凸起;12-散热板;13-限位凸起。

具体实施方式

[0037]

为了更清楚的理解软包电池模组的结构,以软包电池模组放置在液冷板上的状态为例对软包电池模组进行介绍。

[0038]

软包电池模组的放置在液冷板上的结构如图1所示,软包电池组包括多个电芯单元,电芯单元沿其厚度方向并列设置,在成列的多个电芯单元的两端分别设置有端板4,在成列的多个电芯单元的高度方向上间隔设置有两条绑带3,绑带3将两端板4和两端板4之间的多个电芯单元夹紧。软包电池模组底部通过导热结构胶粘接在液冷板5的上表面上,导热结构胶有两个作用,一是将软包电池模组固定在液冷板5上,使软包电池模组固定的更加牢靠;二是填充在各散热板1的底部限位折边9与冷板之间的间隙,使得热量传导效率更高。

[0039]

如图2和图3所示,电芯单元包括散热板1和固定在散热板1中的软包电芯7,其中, 散热板1包括导热板,导热板的两侧边缘设置有侧边限位折边10,导热板的底部边缘设置有底部限位折边9,并且,两侧边限位折边10和底部限位折边9朝向导热板的同侧弯折,三个限位折边围成安装槽,三个限位折边均为平直折边,对于底部限位折边9而言,一方面,平直折边具有较高的结构强度,能够将电芯单元更加稳定的放置在液冷板5上;另一方面,为平直折边的底部限位折边9与液冷板5之间具有较大接触面积,从而能够很好实现散热板1与液冷板5之间的热量传递。在导热板的底部限位折边9的上方位置加工有限位凸起11,限位凸起11是从导热板背向三个限位折边的板面朝向三个限位折边所在的板面冲压成型。本实施例中,散热板1的材质为铝。

[0040]

电芯单元在组装时,将软包电芯7装入散热板中,保持软包电芯7的极耳2朝上设置,当导热板的限位凸起11承托在软包电芯7的处于底部边缘8的一侧的底面时,软包电芯7定位在散热板1中。限位凸起11为沿导热板宽度方向延伸的长条形,增加软包电芯7和限位凸起11的接触面积,从而使限位凸起11能够为软包电芯7提供更加稳定的支撑。限位凸起11的距离导热板底部限位折边9的高度大于软包电芯7的底部边缘8的高度,使限位凸起11能够将软包电芯7完全支撑起来,避免软包电芯7的底部边缘8承受其自身重力。

[0041]

软包电芯7在散热板1中定位完成后,软包电芯7与导热板之间采用导热结构胶粘接,从而完成了电池单元的组装。导热结构胶一方面能够对定位完成的软包电芯7进行固定,另一方面,导热结构胶起到传导热量的作用,使软包电芯7产生的热量快速的传导至散热板1。

[0042]

由于在散热板1上设置了限位凸起11,即使软包电池与导热板之间的粘接失效,限位凸起11能够对软包电芯7进行支撑,不至于使软包电池在散热板1中窜动。

[0043]

电芯单元中的散热板1主要有以下作用,第一,保护作用,散热板1将软包电芯7包

裹在安装槽中,避免软包电芯7受到磕碰等破坏;第二,支撑作用,软包电芯7粘接在散热板1的导热板上,使散热板1能够对软包电芯7起到支撑作用;第三,传导热量,当软包电芯7产生大量的热量时,散热板1能够将软包电芯7产生的热量传递至液冷板5,以对软包电芯7进行降温。

[0044]

如图1所示,将多个电芯单元沿其厚度方向并列设置,并在成列的多个电芯单元的两端分别设置端板4,两端板4的宽度略大于导热板的宽度,端板4在宽度方向的两边分别设有绑带槽,绑带3捆在绑带槽内,且端板4两边的绑带槽槽底之间的距离小于散热板1的宽度,从而能够通过绑带3将成列设置的电芯单元捆紧。导热板的三个限位折边在软包电芯7厚度方向上的延伸长度小于安装槽内的软包电芯7的厚度,这样当端板4将多个电芯单元挤紧时,电芯单元是通过软包电芯7与相邻电芯单元的导热板挤压接触,而不是电芯单元的散热板1的三个限位折边与相邻电芯单元的导热板挤压接触,从而更加容易使多个电芯单元挤紧。

[0045]

为了避免软包电芯7在低温下放电电流较小,影响车辆的功率要求,在多个电芯单元的宽度方向的侧面上粘贴有加热膜6,加热膜6产生的热量通过散热板1的两侧边限位折边10传递至导热板,然后通过导热板传递至软包电芯7,达到对软包电芯7的加热,从而使软包电芯7在更合理的温度范围内工作。加热膜6的厚度小于绑带3的厚度,从而能够避免加热膜6占用多余的空间,方便软包电池组的放置。

[0046]

本发明的软包电池模组的其他实施例,如图4所示,与上述实施例不同的是,散热板12的结构不同,具体的,散热板12的导热板上设置有两个限位凸起13,两个限位凸起13在导热板宽度方向上间隔设置。

[0047]

上述实施例中,限位凸起为导热板的板面冲压成型,其他实施例中,限位凸起是通过在导热板的板面焊接截面形状为矩形的长条状结构而形成。

[0048]

上述实施例中,限位凸起距离导热板底部的限位折边的高度大于软包电芯的底部边缘的高度,其他实施例中,限位凸起距离导热板底部折边的高度等于软包电芯的底部边缘的高度。

[0049]

上述实施例中,三个限位折边均为平直折边,其他实施例中,三个限位折边的的处于导热板的两侧边缘的限位折边上还可以开设绑带槽。

[0050]

上述实施例中,电芯单元包括一个软包电芯,并且,软包电芯与散热板之间通过导热结构胶粘接连接,其他实施例中,电芯单元还可以包括两个软包电芯或者两个以上软包电芯,各软包电芯之间通过导热结构胶粘接连接,并且,靠近导热板的软包电芯的与导热板粘接连接。

[0051]

上述实施例中,两端板的宽度略大于导热板的宽度,端板上在宽度方向的两边分别设有绑带槽,绑带捆在绑带槽内,且端板两边的绑带槽槽底之间的距离等于散热板的宽度;其他实施例中,两端板的宽度可以小于导热板的宽度,此时,端板在宽度方向的两边可以不设置绑带槽;或者,两端板的宽度等于导热板的宽度,端板在宽度方向的两边分别设有绑带槽,绑带捆在绑带槽内,且端板两边的绑带槽槽底之间的距离不大于散热板的宽度。

[0052]

上述实施例中,软包电芯与导热板之间通过导热结构胶进行粘接连接,其他实施例中,软包电芯与导热板之间还可以通过双面胶粘接连接,双面胶为两个或多个条状形状,可以是横向、竖向、斜向或交叉分布,条状双面胶在粘贴过程中不易产生气泡,且增加了软

包电芯与导热板直接接触的面积;或者软包电芯与导热板之间不设置导热结构胶,而仅通过绑带将软包电芯与导热板进行捆绑固定,通过两者之间的接触传递热量;或者软包电芯与导热板之间涂覆有导热胶,而在软包电芯与导热板之间通过固定结构实现固定连接。

[0053]

上述实施例中,绑带在端板的高度方向设置有两道,其他实施例中,绑带在端板的高度方向也可以设置一道、三道、四道等。

[0054]

上述实施例中,限位折边有三个且分别处于导热板的底部和两侧边缘,其他实施例中,限位折边也可以设置两个,分别处于导热板的底部和顶部,或者分别处于导热板的底部和其中一个侧边。

[0055]

上述实施例中,限位凸起为沿导热板宽度方向延伸的长条形,其他实施例中,限位凸起还可以为沿导热板宽度方向间隔设置的多根圆柱状结构,并且,圆柱状结构的轴线垂直于导热板的板面设置,或者限位凸起还可以为沿导热板的宽度方向间隔设置的多个方块状结构。

[0056]

本发明的软包电池散热板的具体实施例,软包电池散热板的具体结构与软包电池模组中的软包电池散热板的具体结构相同,不再赘述。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1