一种快恢复二极管的制造方法与流程

[0001]

本发明属于半导体制作工艺技术领域,尤其涉及一种快恢复二极管的制造方法。

背景技术:

[0002]

快恢复二极管frd(fast recovery diode)需要承受较高的正向通态电流下降率di

f

/dt(一般可达-500~-5000a/us)、具备快速关断能力、反向恢复时间t

rr

短(一般为2~10us)及较软的反向恢复特性(软度因子s≥0.7)。

[0003]

现有frd制造工艺过程中的硼杂质掺杂工艺通常采用硼离子注入工艺,而离子注入设备的价格高昂,一般的功率半导体器件厂商根本无力负担此类设备的采购费用及日常维护费用,因此其硼杂质掺杂工艺通常采用委外加工的方式,势必会延长产品的生产周期,同时需要承担委外加工工艺不可控的风险,而且委外加工费用同样很昂贵。

[0004]

frd传统制造工艺过程中采用掺金工艺或掺铂工艺来控制芯片的纵向局部少子寿命,而金、铂等重金属为生产线中需要极力避免的金属杂质,需要严格控制该工艺的执行过程,增加了生产线的管理成本,而且该工艺始终是一种易造成产线重金属污染的“危险”工艺。其次,控制金和铂的扩散分布比较困难,因为在晶体中扩散机制与其他缺陷相互作用,极难保证重金属分布的重复性,同一批次器件的特性参差不一,分散性大,甚至成品低,器件参数一致性差不利于器件的配对选型;另外,采用掺金工艺或掺铂工艺的frd的软度因子通常小于0.7,导致其反向恢复峰值电压v

rm

过高,易造成器件失效,不能满足高正向通态电流下降率(di

f

/dt)场合的应用需求。

技术实现要素:

[0005]

针对现有技术的缺陷,本发明提供一种新的快恢复二极管的制造方法,以克服现有制造方法的制造成本高昂、成品率低、器件参数一致性差、不满足高正向通态电流下降率(di

f

/dt)场合的应用需求以及长期可靠性差等缺陷。

[0006]

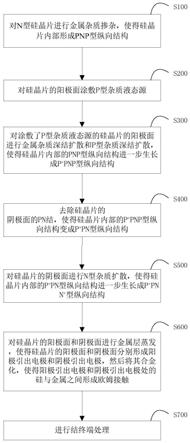

根据本发明的一个方面,上述快恢复二极管的制造方法主要包括以下步骤:

[0007]

s100,对n型硅晶片进行金属杂质掺杂,使得硅晶片内部形成pnp型纵向结构;

[0008]

s200,对硅晶片的阳极面涂敷p型杂质液态源;

[0009]

s300,对涂敷了p型杂质液态源的硅晶片的阳极面进行金属杂质深结扩散和p型杂质深结扩散,使得硅晶片内部的pnp型纵向结构进一步生长成p

+

pnp型纵向结构;

[0010]

s400,去除硅晶片的阴极面的pn结,使得硅晶片内部的p

+

pnp型纵向结构变成p

+

pn型纵向结构;

[0011]

s500,对硅晶片的阴极面进行n型杂质扩散,使得硅晶片内部的p

+

pn型纵向结构进一步生长成p

+

pnn

+

型纵向结构;

[0012]

s600,对硅晶片的阳极面和阴极面进行金属层蒸发,使得硅晶片的阳极面和阴极面分别形成阳极引出电极和阴极引出电极,然后对阳极引出电极和阴极引出电极处进行合金化处理,使得阳极引出电极和阴极引出电极处的硅与金属之间形成欧姆接触;

[0013]

s700,进行结终端处理。

[0014]

根据本发明的实施例,上述步骤s100包括以下步骤:

[0015]

s110,将硅晶片清洗并甩干,装入金属预沉积工艺源管内,然后将源管放入金属预沉积扩散炉,以对硅晶片进行金属杂质掺杂;

[0016]

s120,在掺杂结束后,检测硅晶片的表面的薄层电阻率,如果没有达到预设值,则重复步骤s110,直至硅晶片的表面的薄层电阻率达到预设值。

[0017]

根据本发明的实施例,在所述步骤s400中,优选地通过机械研磨去除硅晶片阴极面的pn结。

[0018]

根据本发明的实施例,上述步骤s500包括以下步骤:

[0019]

s510,将硅晶片清洗并甩干,放入扩散炉内进行n型杂质预沉积,使得硅晶片的阴极面形成n型杂质层;

[0020]

s520,将硅晶片清洗并甩干,放入n型杂质推进扩散炉内进行n型杂质深结扩散,使得硅晶片的阴极面的n型杂质扩散至硅晶片的指定深度。

[0021]

根据本发明的实施例,优选地,在所述步骤s700之前或之后,还对硅晶片的阳极面施以质子辐照,以调节快恢复二极管的少子寿命。

[0022]

根据本发明的实施例,在对硅晶片的阳极面施以质子辐照时,根据硅晶片内部的金属杂质和p型杂质的浓度分布以及快恢复二极管的电压等级确定质子辐照的位置和剂量。

[0023]

根据本发明的实施例,优选地,在对硅晶片的阳极面施以质子辐照之后,还对硅晶片进行电子辐照。

[0024]

根据本发明的实施例,在对硅晶片进行电子辐照时,检测快恢复二极管的少子寿命和快恢复二极管的压降是否达到预设值,如果没有达到预设值,继续进行电子辐照,直到快恢复二极管的少子寿命和快恢复二极管的压降达到预设值。

[0025]

根据本发明的实施例,优选地,所述金属杂质为铝杂质;所述p型杂质为硼杂质;所述n型杂质为磷杂质。

[0026]

根据本发明的实施例,上述p型杂质液态源由三氧化硼粉末溶于无水乙醇而形成。

[0027]

与现有技术相比,本发明提供的技术方法具有如下优点或有益效果:

[0028]

(1)在frd现有的制造方法中,通常采用硼离子注入工艺进行硼杂质掺杂工艺,工艺操作复杂,工艺周期长,且需要投入价格高昂的离子注入设备或者委外加工,而委外加工的工艺可控性差。而在本发明提出的制造方法中,优选采用硼源涂敷工艺进行硼杂质掺杂,由于液态硼源的价格远低于硼离子注入用靶材,因此生产成本更低,工艺操作简单,效率更高,且避免了价格高昂的离子注入设备投入。

[0029]

(2)在frd现有的制造方法中,通常采用掺金/铂工艺控制frd芯片纵向少子寿命,由于金/铂存在污染生产线的风险,且极难保证金/铂分布的重复性,因此同一批次器件的特性参差不一,分散性大,甚至成品低,器件参数一致性差不利于器件的配对选型;另外,采用掺金工艺或掺铂工艺的frd的反向恢复软度因子通常小于0.7,导致反向恢复峰值电压v

rm

过高,易造成器件失效,不能满足高正向通态电流下降率(di

f

/dt)场合的应用需求。而在本发明提出的制造方法中,优选采用质子辐照工艺来控制frd芯片的纵向少子寿命,可以精确控制质子辐照造成的复合中心的位置及浓度,从而实现少子寿命的精确控制,且该工艺的

重复性高,进而提高了frd器件参数的一致性,有利于器件选型;并且采用质子辐照工艺的frd的反向恢复软度因子大于0.7,有效降低了反向恢复峰值电压v

rm

,降低了器件工作过程中所承受的电应力,使得此类器件可以应用于电压高、正向通态电流下降率(di

f

/dt)较高的变流器领域及柔性直流输电领域。

[0030]

本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书、权利要求书以及附图中所特别指出的结构来实现和获得。

附图说明

[0031]

从下面描述的实施例并参考附图,本发明的其它优点和细节将变得显而易见。以下是示意图并示出:

[0032]

图1是现有技术中的快恢复二极管的制造方法的流程图;

[0033]

图2是本发明实施例一的快恢复二极管的制造方法的流程图;

[0034]

图3是本发明实施例二的快恢复二极管的制造方法的流程图。

具体实施方式

[0035]

如图1所示,现有frd制造流程一般为:提供硅单晶圆片

→

进行铝预沉积

→

进行阳极硼离子注入

→

进行铝、硼杂质深结扩散

→

(例如通过机械研磨阴极面)去除阴极面的pn结

→

进行磷预沉积

→

氧化(磷推进)

→

进行金扩散或铂扩散

→

形成金属电极

→

合金化

→

尺寸切割

→

结终端处理

→

施以电子辐照

→

进行芯片测试、封装以及出厂测试。

[0036]

实施例一

[0037]

正如前述背景技术所提及的,图1所示的传统的制造方法存在许多弊端。为此,本发明提出以下一种如图2所示的新的制造流程:

[0038]

s100,对n型硅晶片进行金属杂质掺杂,使得硅晶片内部形成pnp型纵向结构;

[0039]

s200,对硅晶片的阳极面涂敷p型杂质液态源;

[0040]

s300,对涂敷了p型杂质液态源的硅晶片的阳极面进行金属杂质深结扩散和p型杂质深结扩散,使得硅晶片内部的pnp型纵向结构进一步生长成p

+

pnp型纵向结构;

[0041]

s400,去除硅晶片的阴极面的pn结,使得硅晶片内部的p

+

pnp型纵向结构变成p

+

pn型纵向结构;

[0042]

s500,对硅晶片的阴极面进行n型杂质扩散,使得硅晶片内部的p

+

pn型纵向结构进一步生长成p

+

pnn

+

型纵向结构;

[0043]

s600,对硅晶片的阳极面和阴极面进行金属层蒸发,使得硅晶片的阳极面和阴极面分别形成阳极引出电极和阴极引出电极,然后对阳极引出电极和阴极引出电极处进行合金化处理,使得阳极引出电极和阴极引出电极处的硅与金属之间形成欧姆接触;

[0044]

s700,进行结终端处理。

[0045]

实施例二

[0046]

图3为本发明示例性的快恢复二极管的制造方法的流程图。

[0047]

在此应当说明的是,图3所示的流程仅为本发明在具体实施时的一个应用实例。在图3中所示的流程中,主要包括以下步骤:

[0048]

选取合适的n型硅单晶圆片,标记硅单晶圆片的阳极面或阴极面;

[0049]

进行铝预沉积工艺,使硅单晶圆片内部形成pnp型纵向结构;

[0050]

在硅单晶圆片的阳极面涂敷液态硼源;

[0051]

在硅单晶圆片的阳极面进行铝、硼杂质深结扩散工艺,使硅单晶圆片内部形成p

+

pnp型纵向结构;

[0052]

机械研磨硅单晶圆片的阴极面,以去除阴极面的pn结,使硅圆片内部形成p

+

pn型纵向结构;

[0053]

在硅单晶圆片的阴极面进行磷杂质掺杂扩散,使硅圆片内部形成p

+

pnn

+

型纵向结构;

[0054]

在硅单晶圆片的阳极面和阴极面表面蒸发铝层,分别形成阳极引出电极和阴极引出电极,并进行合金化工艺处理,使阳极引出电极和阴极引出电极处的铝、硅之间形成欧姆接触;

[0055]

完成尺寸切割;

[0056]

完成结终端处理——台面造型及保护;

[0057]

施以阳极质子辐照工艺;

[0058]

施以电子辐照工艺;

[0059]

完成芯片测试、封装及出厂测试。

[0060]

事实上,在不脱离本发明的核心思想的前提下,本发明的技术方案还可以在实施的形式上和细节上作一些修改与变化。例如:

[0061]

1)可以标记硅单晶圆片的任意一面,标记面可以作为硅单晶圆片阳极面,也可以作为硅单晶圆片阴极面,只要约定好即可;又或者选用两个表面状态便于区分的硅单晶圆片,选用任意一面作为阳极面或阴极面,只要约定好即可;

[0062]

2)尺寸切割工艺可在铝层蒸发工艺之前进行;

[0063]

3)尺寸切割工艺与阳极质子辐照工艺的先后顺序可以互换;

[0064]

4)结终端处理工艺与阳极质子辐照工艺的先后顺序可以互换;

[0065]

5)阳极质子辐照工艺与电子辐照工艺的先后顺序可以互换。

[0066]

实施例三

[0067]

下面借助实施例三来详细说明本发明的一种简洁、便于工程化应用的工艺流程。

[0068]

1选取电阻率、厚度、直径、晶向合适的n型硅单晶圆片(以下简称为硅圆片),并标记硅圆片的阳极面或阴极面。

[0069]

2进行p型杂质扩散,其中包括:

[0070]

2.1铝预沉积

[0071]

将硅圆片清洗并甩干,装入铝预沉积工艺源管内,然后将源管放入铝预沉积扩散炉,对硅片进行铝杂质掺杂,使硅圆片内部形成pnp型纵向结构,当工艺结束时,检测硅片表面的薄层电阻率,如果没有达到设计值,须重复上述操作,直至硅片表面的薄层电阻率达到设计值,如果硅片表面的薄层电阻率达到设计值,则可进行后续工艺。

[0072]

2.2液态硼源涂敷

[0073]

2.2.1准备工作

[0074]

2.2.1.1将b2o3粉末溶于无水乙醇,形成液态硼源,需根据需求确定b2o3与无水乙

醇的配比;

[0075]

2.2.1.2将硅圆片清洗并甩干。

[0076]

2.2.2硼源涂敷

[0077]

将液态硼源均匀的喷涂到硅单晶圆片的阳极面,需根据需求确定涂敷硼源的重量。

[0078]

2.3铝、硼杂质深结扩散

[0079]

将硅圆片放入扩散炉内进行氧化推进工艺,使硅片内的硼、铝杂质进行深结扩散,使硅圆片内部形成p

+

pnp型纵向结构,硼、铝结深及薄层电阻率依据设计值而定。

[0080]

2.4去除阴极面的pn结

[0081]

在此采用单面机械研磨工艺去除硅圆片的阴极面的pn结,使硅圆片内部形成p

+

pn型纵向结构。

[0082]

3进行n型(磷)杂质扩散,其中包括:

[0083]

3.1磷预沉积

[0084]

将硅圆片清洗并甩干,放入扩散炉内进行磷预沉积工艺,使硅圆片的阴极面形成高浓度的n型杂质层。

[0085]

3.2磷杂质深结扩散

[0086]

将硅圆片清洗并甩干,放入磷推进扩散炉内进行进一步磷杂质深结扩散,使硅圆片的阴极面的磷杂质扩散至硅圆片设计深度。此时,硅片内形成了p

+

pnn

+

型纵向结构,也即快恢复二极管的主体结构。

[0087]

4后工序

[0088]

4.1铝层蒸发及合金化

[0089]

将硅圆片清洗并甩干,放入真空蒸发机中进行铝层蒸发,形成阳极引出电极和阴极引出电极,然后将表面已有引出电极的硅圆片放入合金炉中进行合金化,使阳极引出电极和阴极引出电极处的硅、铝之间形成欧姆接触。

[0090]

4.2进行尺寸切割:将硅圆片切割成所需的尺寸,获得芯片。

[0091]

4.3结终端处理

[0092]

将芯片进行台面造型工艺,并对台面做保护处理,形成完整的芯片。

[0093]

5辐照

[0094]

5.1阳极质子辐照

[0095]

对芯片阳极面施以质子辐照以调节芯片的少子寿命及芯片(即快恢复二极管)的软度因子s,其中需要根据硼杂质的浓度分布和铝杂质的浓度分布及芯片的电压等级确定质子辐照的位置及剂量。

[0096]

5.2电子辐照

[0097]

对芯片进行电子辐照,以检测芯片的少子寿命及芯片的压降是否达到设计值。如果没有达到设计值,继续电子辐照直到芯片的少子寿命及芯片的压降达到设计值。

[0098]

6、完成芯片测试、封装及出厂测试。

[0099]

本发明提出了一种快恢复二极管的制造方法,该方法采用液态硼源涂敷工艺替代硼离子注入工艺,在现有生产线条件下即可实现硼源涂敷及扩散,且液态硼源的成本远低于硼离子注入用靶材,最重要的是避免了价格高昂的离子注入设备投入,显著降低了生产

成本及固资投入费用;采用控制精度更高的质子辐照工艺以替换存在污染生产线风险且可控性差、重复性差的掺金/铂工艺,精确控制frd芯片的少子寿命,提高了器件的参数一致性,同时将frd的反向恢复软度因子提高到0.7以上,降低了frd反向恢复峰值电压,进而降低了其工作中所需承受的电应力,提高了frd的应用长期可靠性。

[0100]

在此应该理解的是,本发明所公开的实施例不限于这里所公开的特定处理步骤或材料,而应当延伸到相关领域的普通技术人员所理解的这些特征的等同替代。还应当理解的是,在此使用的术语仅用于描述特定实施例的目的,而并不意味着限制。

[0101]

说明书中提到的“实施例”意指结合实施例描述的特定特征、或特性包括在本发明的至少一个实施例中。因此,说明书通篇各个地方出现的短语“实施例”并不一定均指同一个实施例。

[0102]

虽然本发明所公开的实施方式如上,但所述的内容只是为了便于理解本发明而采用的实施方式,并非用以限定本发明。任何本发明所属技术领域内的技术人员,在不脱离本发明所公开的精神和范围的前提下,可以在实施的形式上及细节上作任何的修改与变化,但本发明的保护范围,仍须以所附的权利要求书所界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1