一种断路器脱扣复位机构的制作方法

[0001]

本发明涉及一种脱扣复位机构,尤其是一种断路器脱扣复位机构。

背景技术:

[0002]

脱扣器作为断路器过欠压、故障电弧等故障时的动作驱动,用以驱动跳扣进行动作使断路器自动断开的装置。其动作后需要复位以保证后续故障消除后正常合闸操作,而目前脱扣器自动复位机构较为复杂,生产组装繁琐,脱扣器制造环境及工艺要求高;部分依靠复位按键操作复位结构,在分断后需人工按压进行脱扣器复位操作,不仅效率低,使用不方便,还会因操作不当带来安全隐患。因此有必要设计一种新型自动脱扣及复位的脱扣复位机构。

技术实现要素:

[0003]

本发明旨在解决上述问题,提供了一种断路器脱扣复位机构。

[0004]

本发明采用以下技术方案;

[0005]

一种断路器脱扣复位机构,包括脱扣机构、复位机构及断路器操作机构三部分,脱扣机构通过衔铁与复位机构及断路器操作机构进行联动,复位机构通过主轴与断路器操作结构联动,断路器操作机构通过手柄控制系统分合闸。

[0006]

其中,脱扣机构包括衔铁、绕线柱、插针、线圈、磁钢、轭铁、铆钉、拉簧、支架。衔铁搭接在轭铁上,绕线柱通过方形孔插到轭铁上,插针嵌入绕线柱中,线圈缠绕在绕线柱上,线圈两端线头焊接在插针上,磁钢通过铆钉铆接在磁钢槽内,支架通过铆钉铆接到轭铁上,拉簧挂在衔铁尾部圆孔及支架圆孔之间,脱扣器组件安装于中壳内,通过卡扣固定。

[0007]

其中,复位机构包括联动轴、复位扭簧、转轴、复位连杆、复位顶杆,复位扭簧安装在复位连杆与中壳扭簧支撑板之间,复位连杆绕转轴转动,复位顶杆与复位连杆通过搭接配合,复位顶杆在壳体滑槽内滑动,复位顶杆头部压在衔铁上。

[0008]

其中,断路器操作机构包括手柄、u型杆、锁扣、联动轴、触头支持、跳扣、主弹簧、跳扣转轴、动触头、跳扣轴、断路器外壳、静触头支架、静触头、断路器中间壳体、快合机构、跳扣压簧、手柄扭簧。手柄安装在断路器外壳中,u型杆一端与手柄构成转动副,另一端通过锁扣与跳扣夹紧连接,锁扣通过联动轴固定到断路器外壳上,与联动轴之间构成转动副,触头支持通过联动轴、锁扣及跳扣三者联合约束,跳扣通过跳扣转轴装配到断路器外壳上,与跳扣转轴构成转动副,动触头熔接到触头支持上,随触头支持一同运动,静触头支架固定在断路器外壳和断路器中间壳体上,静触头焊接到静触头支架上,快合机构插接到断路器外壳中,与壳体构成转动副,跳扣压簧一端安装到跳扣上,一端固定在断路器外壳上,手柄扭簧安装在手柄与断路器外壳之间。

[0009]

其中,脱扣器安装壳体上设有复位扭簧挡筋、复位转轴插孔、联动轴动作孔、复位顶杆导向筋、绕线柱限位筋、衔铁限位筋、脱扣器安装限位卡扣及跳扣轴动作槽。

[0010]

其中,复位连杆设有动作槽、复位扭簧挡筋、转轴孔、联动轴作用孔。

[0011]

其中,复位顶杆设有给脱扣器复位的半圆形顶头、导向杆、限位挡板。

[0012]

本发明带来的有益效果在于:制造简单、装配方便,能够通过驱动电路中故障情况的反馈信号驱动脱扣器动作后使脱扣器自动复位,其复位能量来源于合闸时的手柄力传递到联动轴促使复位连杆压缩扭簧储能,能量利用充分。

附图说明

[0013]

附图说明

[0014]

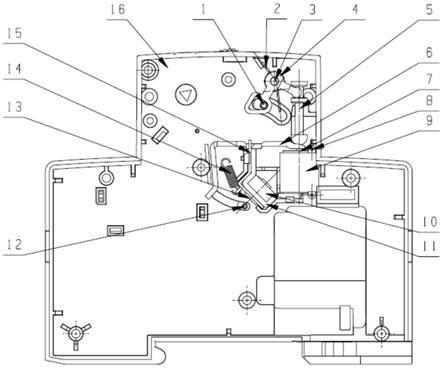

图1为本发明涉及的电磁脱扣器及自动复位机构的结构示意图,图示为分闸状态下的脱扣器及复位机构位置示意图。

[0015]

图2为联动断路器侧动作机构分断位置示意图。

[0016]

图3为脱口复位机构安装壳体限位筋示意图。

[0017]

图4为电磁脱扣器示意图。

[0018]

图5为复位连杆及顶杆示意图。

具体实施方式

[0019]

如图1、3、4、5所示,为本发明涉及的电磁脱扣器及自动复位机构的结构示意图。脱扣机构包括衔铁6、绕线柱7、插针8、线圈9、磁钢10、轭铁11、铆钉13、拉簧14、支架 15。衔铁6搭接在轭铁11上,绕线柱7通过方形孔插到轭铁11上,插针8嵌入绕线柱7中,线圈9缠绕在绕线柱7上,线圈9两端线头焊接在插针上,磁钢10通过铆钉13铆接在磁钢槽内,支架15通过铆钉13铆接到轭铁11上,拉簧14挂在衔铁6尾部圆孔及支架15圆孔之间,脱扣器组件安装于中壳16内,通过卡扣167固定。复位机构包括联动轴1、复位扭簧2、转轴3、复位连杆4、复位顶杆5,复位扭簧2安装在复位连杆4与中壳扭簧支撑板161之间,复位连杆4绕转轴3转动,复位顶杆5与复位连杆4通过搭接配合,复位顶杆5在壳体滑槽 164内滑动,复位顶杆头部51压在衔铁6上。

[0020]

如图2所示,为联动断路器侧动作机构分断位置示意图。断路器操作机构包括手柄16、 u型杆17、锁扣18、联动轴1、触头支持19、跳扣20、主弹簧21、跳扣转轴22、动触头23、跳扣轴12、断路器外壳24、静触头支架25、静触头26、断路器中间壳体27、快合机构28、跳扣压簧29、手柄扭簧30。手柄16安装在断路器外壳24中,u型杆17一端与手柄15构成转动副,另一端通过锁扣18与跳扣20夹紧连接,锁扣18通过联动轴1固定到断路器外壳 24上,与联动轴1之间构成转动副,触头支持26通过联动轴2、锁扣18及跳扣20三者联合约束,跳扣20通过跳扣转轴22装配到断路器外壳24上,与跳扣转轴22构成转动副,动触头23熔接到触头支持25上,随触头支持25一同运动,静触头支架25固定在断路器外壳24 和断路器中间壳体27上,静触头26焊接到静触头支架25上,快合机构28插接到断路器外壳24中,与壳体构成转动副,跳扣压簧29一端安装到跳扣20上,一端固定在断路器外壳 24上,手柄扭簧30安装在手柄16与断路器外壳24之间。

[0021]

本发明本发明的工作原理如下:

[0022]

如图2所示,当断路器合闸时,手柄16作用力通过u型杆17、锁扣18及跳扣20的共同作用传递到触头支持19,触头支持19带动动触头23与静触头26接触闭合,此过程中联动轴1作用到复位连杆联动面44,使复位连杆4在复位连杆转孔43与转轴3作用下转动并压缩复位

扭簧2进行储能,同时复位连杆夹持头41通过与复位顶杆连接柱54配合带动复位顶杆导向柱52在中壳导向槽164内向原理脱扣器方向滑动,从而给故障发生时脱扣器动作留出空间,其中复位顶杆上设有限制复位顶杆5运动的限位挡块53。

[0023]

在断路器脱扣分闸的过程中,如图1所示,插针8接收到电路板分断信号,使线圈9中通入与磁钢磁通相反方向的电流,从而产生反方向磁感应场,使减少通过衔铁6与轭铁11的磁通,进而衔铁6与轭铁11的电磁吸力降低,在尾部拉簧14作用下,衔铁6绕轭铁11和支架15组成的转轴旋转释放,过程中衔铁尾部挡杆与跳扣轴12发生接触,带动跳扣20绕跳扣转轴22转动,同时跳扣20压缩跳扣压簧29进行储能,使跳扣20对u型杆17的夹持力释放,u型杆17从锁扣18面滑出,锁扣18由锁定状态释放,在主弹簧21作用下动触头23与静触头26快速分离,达到分断目的,过程中复位扭簧2储藏的能量释放,带动复位连杆4转动,进一步带动复位顶杆5沿导向槽164滑动,压动衔铁6顺时针方向转动闭合,同时尾部拉簧14伸长储能,为下次故障脱扣储备能量。

[0024]

上面以举例方式对本发明进行了说明,但本发明不限于上述具体实施例,凡基于本发明所做的任何改动或变型均属于本发明要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1