刻蚀辅助装置、晶圆刻蚀设备及优化晶圆刻蚀效果的方法与流程

[0001]

本发明涉及晶圆加工处理设备领域,具体涉及一种刻蚀辅助装置、晶圆刻蚀设备及优化晶圆刻蚀效果的方法。

背景技术:

[0002]

现有技术中,当在刻蚀机台对晶圆进行刻蚀时,晶圆的边缘部分的均匀性很难控制,边缘良率较低,不符合日益增长的晶圆需求。

技术实现要素:

[0003]

本发明的目的在于提供一种刻蚀辅助装置、晶圆刻蚀设备及优化晶圆刻蚀效果的方法,能够有效提高晶圆边缘部分的均匀性,提高晶圆生产的良率。

[0004]

为了解决上述技术问题,以下提供了一种刻蚀辅助装置,用于辅助晶圆刻蚀,包括:隔片,用于设置到聚焦环所围的区域内,使所述聚焦环内放置的晶圆与所述聚焦环之间的距离大于一预设值。

[0005]

可选的,所述隔片呈圆环状,当晶圆放置到晶圆放置台,且晶圆中心与晶圆放置台的中心重合时,所述隔片的宽度与所述晶圆和聚焦环之间的距离相等。

[0006]

可选的,所述隔片的高度与所述晶圆的高度相同。

[0007]

可选的,所述隔片为硅材质隔片、陶瓷材质隔片或金属材质隔片中的至少一种。

[0008]

为了解决上述技术问题,以下还提供了一种晶圆刻蚀设备,包括:所述刻蚀辅助装置;晶圆放置台,用于放置晶圆;聚焦环,环绕所述晶圆放置台放置,用于将反应离子汇聚到所述晶圆放置台表面,且所述聚焦环的尺寸大于待刻蚀的晶圆的尺寸;所述隔片设置到所述聚焦环所围的区域内,用于使所述聚焦环内放置的晶圆与所述聚焦环之间的距离大于一预设值。

[0009]

可选的,所述隔片呈圆环状,所述晶圆放置台为圆形晶圆放置台,所述聚焦环的中线与所述晶圆放置台的中线重合。

[0010]

可选的,所述隔片的宽度为所述预设值。

[0011]

可选的,当所述晶圆放置到所述晶圆放置台表面,位于所述聚焦环内,且所述晶圆的中线与所述晶圆放置台的中线重合时,所述晶圆的侧边与所述聚焦环的内圈之间的距离等于所述隔片的宽度。

[0012]

可选的,所述晶圆放置台为静电吸盘,所述静电吸盘的尺寸大于所述晶圆的尺寸,使所述聚焦环能够放置到所述静电吸盘表面。

[0013]

可选的,当晶圆放置到所述晶圆放置台,且晶圆的中线与所述晶圆放置台的中线重合时,所述晶圆与所述晶圆放置台之间的间隙完全被所述隔片覆盖。

[0014]

为了解决上述技术问题,以下还提供了一种优化晶圆刻蚀效果的方法,包括以下步骤:将晶圆放置到晶圆刻蚀机台的刻蚀腔体内的晶圆放置台表面,位于所述聚焦环所围区域内;调整晶圆的位置,使晶圆与所述聚焦环之间的距离大于一预设值。

[0015]

可选的,还包括以下步骤:遮挡所述晶圆与所述聚焦环之间的空隙。

[0016]

可选的,还包括以下步骤:遮挡所述晶圆的侧边。

[0017]

本发明的刻蚀辅助装置、晶圆刻蚀设备及优化晶圆刻蚀效果的方法能够隔开聚焦环和晶圆,使聚焦环和晶圆之间的距离大于预设值,不会影响所述晶圆的边缘部分的温度分布,能够有效提高晶圆边缘部分的均匀性,提高晶圆生产的良率。

附图说明

[0018]

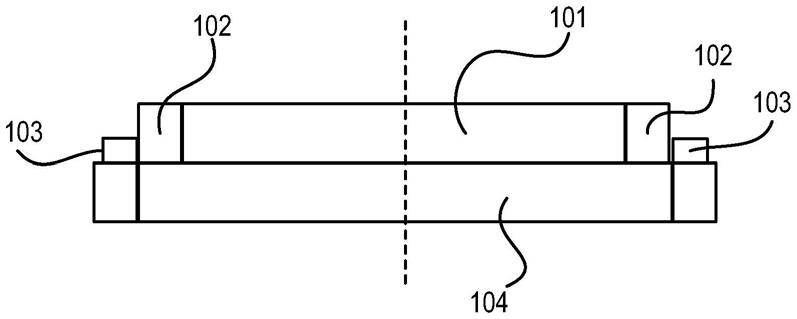

图1为本发明的一种具体实施方式中晶圆刻蚀设备的侧视示意图。

[0019]

图2为本发明的一种具体实施方式中晶圆刻蚀设备的俯视示意图。

[0020]

图3为本发明的一种具体实施方式中优化晶圆刻蚀效果的方法的步骤流程示意图。

具体实施方式

[0021]

研究发现,造成晶圆刻蚀过程中边缘部分均匀性不佳的原因在于,现有的刻蚀机台的聚焦环在进行刻蚀的时候受到离子轰击,温度很高,然而聚焦环又与晶圆的边缘接触,或相隔位置很近,因此会在一定程度上影响到晶圆边缘部分的温度,造成晶圆边缘部分的温度与晶圆中间部分的温度不同,严重影响了晶圆表面的温度分布的均匀性。又由于,晶圆表面的温度与晶圆的刻蚀情况直接相关,因此,在晶圆表面温度分布不均时,会直接导致晶圆表面各处的刻蚀结构不一致,使晶圆刻蚀均匀性较差,影响晶圆良率。

[0022]

并且,由于聚焦环紧挨着晶圆,或者与晶圆的表面、侧面等相接触,因此在刻蚀时,聚焦环的高度也会对入射至晶圆表面的刻蚀离子造成影响。具体的,聚焦环的高度高于晶圆表面,刻蚀离子在经过聚焦环的边缘入射至晶圆表面时,只有一定夹角范围内入射的刻蚀离子能越过聚焦环的边缘作用到晶圆的边缘部分,因此,聚焦环与晶圆相接触,对晶圆边缘部分的刻蚀效果也有一定的影响。

[0023]

以下结合附图和具体实施方式对本发明提出的一种刻蚀辅助装置、晶圆刻蚀设备及优化晶圆刻蚀效果的方法作进一步详细说明。

[0024]

请参阅图1、2,其中图1为本发明的一种具体实施方式中晶圆刻蚀设备的侧视示意图,图2为本发明的一种具体实施方式中晶圆刻蚀设备的俯视示意图。

[0025]

在该具体实施方式中,提供了一种刻蚀辅助装置,用于辅助晶圆101刻蚀,包括:隔片102,用于设置到聚焦环103所围的区域内,使聚焦环103内放置的晶圆101与聚焦环103之间的距离大于一预设值。

[0026]

在该具体实施方式中,聚焦环103是放置到晶圆刻蚀机台的刻蚀腔体内,用于将反应离子汇聚到晶圆放置台104表面的装置。反应离子即为刻蚀离子。

[0027]

在该具体实施方式中,刻蚀辅助装置使用一隔片102隔开聚焦环103和晶圆101,使聚焦环103和晶圆101之间无直接接触,且距离大于一预设值,晶圆101表面的温度分布完全脱离聚焦环103的影响,防止了聚焦环被刻蚀离子轰击高温而造成晶圆101表面温度分布不均的情形,提高晶圆101表面温度分布的均匀性,从而提高了晶圆101刻蚀的均匀性,提高晶圆101生产的良率。

[0028]

在一种具体实施方式中,可以根据需要设置预设值,只需要能够隔绝或者减少在

刻蚀过程中过热的聚焦环103对晶圆边缘的温度影响即可。

[0029]

在该具体实施方式中,晶圆101表面的温度分布只与该晶圆101放置到的晶圆放置台104相关,由晶圆放置台104控制晶圆101表面的温度。具体的,通过晶圆放置台104,从晶圆101的背面往上送热交换气体,热交换气体在制冷机构(chiller)、制热机构(heater)之间循环,从而实现对晶圆101的控温。

[0030]

在一种具体实施方式中,隔片102呈圆环状,当晶圆101放置到晶圆放置台104,且晶圆101中心与晶圆放置台104的中心重合时,隔片102的宽度与晶圆101和聚焦环103之间的距离相等。这样,在晶圆101刻蚀过程中,刻蚀离子不会轰击晶圆101与聚焦环103之间的空隙,不会造成机台毁损。

[0031]

在其他的具体实施方式中,也可以设置隔片102呈其他形状,如可以围成一个圆环的片状组,这样设置起来更加灵活。

[0032]

在一种具体实施方式中,隔片102的高度与晶圆101的高度相同。这样,在对晶圆101的一个表面进行刻蚀时,就不会由于晶圆101的侧面外露,而造成晶圆101侧面也被刻蚀离子轰击,造成晶圆101被斜向刻蚀,提高晶圆101的刻蚀均匀性。隔片102的高度与晶圆101的高度相同,也可以防止过高的隔片102影响刻蚀离子入射至晶圆101表面的入射角,造成晶圆101边缘部分获取到的刻蚀离子的数目减少,将该影响转移到隔片表面。

[0033]

在一种具体实施方式中,隔片102为硅材质隔片、陶瓷材质隔片或金属材质隔片中的至少一种。需要注意的是,隔片102需要由耐磨损、耐离子轰击、高比热容的特点,因此需要采用耐磨损、耐离子轰击、高比热容的材料制备。

[0034]

由于隔片在该刻蚀腔体内会受刻蚀离子的刻蚀,时间长会出现被蚀刻的情况,所以在一些具体实施方式中,还需要每隔一预设时长更换所述隔片。

[0035]

在一种具体实施方式中,还可以在隔片表面形成新的膜层以延长隔片的使用寿命。具体的,若该刻蚀机台长期用于刻蚀晶圆表面的氧化硅层,则可在隔片表面生长氮化硅层,并选用对氮化硅层具有高选择比的刻蚀离子,使得刻蚀离子刻蚀隔片表面的氮化硅层的速率较慢,以起到对隔片的保护作用,延长隔片的使用寿命。

[0036]

其中隔片的宽度为15mm-20mm,实际上可以需要根据具体需求来设置隔片的宽度。使用所述隔片后,理论上可提升晶圆3%到5%左右的良率。

[0037]

在该具体实施方式中,还提供了一种晶圆刻蚀设备,包括:刻蚀辅助装置;晶圆放置台104,用于放置晶圆101;聚焦环103,环绕晶圆放置台104放置,且聚焦环103的尺寸大于待刻蚀的晶圆101的尺寸;隔片102设置到聚焦环103所围的区域内,用于使聚焦环103内放置的晶圆101与聚焦环103之间的距离大于一预设值。

[0038]

在该具体实施方式中,在刻蚀晶圆101的过程中,能够使用一隔片102隔开聚焦环103和晶圆101,使聚焦环103和晶圆101之间无直接接触,且距离大于一预设值,晶圆101表面的温度分布完全脱离聚焦环103的影响,防止了聚焦环被刻蚀离子轰击高温而造成晶圆101表面温度分布不均的情形,提高晶圆101表面温度分布的均匀性,从而提高了晶圆101刻蚀结构的均匀性,提高晶圆101生产的良率。

[0039]

在一种具体实施方式中,可以根据需要设置预设值,只需要能够隔绝或者减少在刻蚀过程中过热的聚焦环103对晶圆边缘的温度影响即可。

[0040]

在一种具体实施方式中,隔片102呈圆环状,晶圆放置台为圆形晶圆放置台,聚焦

环的中线与晶圆放置台的中线重合。

[0041]

在一些具体实施方式中,隔片102的宽度等于预设值。

[0042]

在一种具体实施方式中,当晶圆101放置到晶圆放置台104表面,位于聚焦环103内,且晶圆101的中线与晶圆放置台104的中线重合时,晶圆101的侧边与聚焦环103的内圈之间的距离等于隔片的宽度。

[0043]

这样,隔片102将晶圆101和聚焦环103之间的空隙填满,在晶圆101刻蚀过程中,晶圆101与聚焦环103之间的空隙不会外露,不会由于刻蚀离子的轰击造成机台毁损。

[0044]

在一种具体实施方式中,晶圆放置台104的尺寸大于晶圆101的尺寸,使得刻蚀辅助装置的隔片102也能够放置到晶圆放置台104上,给隔片102提供一个承托的力。

[0045]

在一种具体实施方式中,晶圆放置台104为静电吸盘,静电吸盘的尺寸也大于晶圆101的尺寸,使聚焦环103能够放置到静电吸盘表面,还可以让隔片被静电吸盘控温

[0046]

在该具体实施方式中,由静电吸盘为晶圆101控温。由于聚焦环103与晶圆101之间无接触,只由静电吸盘为晶圆101控温,因此不再有由于聚焦环103在刻蚀过程中过热而导致的晶圆101边缘部分的刻蚀均匀性不佳的问题,聚焦环103过热的温度都传导到隔片102上,而不会传导或很少传导到晶圆101上,晶圆101表面温度分布更加均匀,能够获取到更好的刻蚀效果。

[0047]

在一种具体实施方式中,当晶圆101放置到晶圆放置台104,且晶圆101的中线与晶圆放置台104的中线重合时,晶圆101与晶圆放置台104之间的间隙完全被隔片102覆盖。这就防止了在对晶圆101的一个表面进行刻蚀时,晶圆101与聚焦环103之间的区域外露,被刻蚀离子轰击的机台毁损。

[0048]

在一种具体实施方式中,隔片102的高度与晶圆101的高度相同。这样,在对晶圆101的一个表面进行刻蚀时,就不会由于晶圆101的侧面外露,而造成晶圆101侧面也被刻蚀离子轰击形成斜向刻蚀,提高晶圆101的刻蚀均匀性。隔片102的高度与晶圆101的高度相同,也可以防止过高的隔片102影响刻蚀离子入射至晶圆101表面的入射角,造成晶圆101边缘部分获取到的刻蚀离子的数目减少,将该影响转移到隔片102表面。

[0049]

在其他的具体实施方式中,也可以仅设置隔片102靠近晶圆101的一侧高度与晶圆101的高度相同,为该隔片102的最高处。这样,在起到对晶圆101侧边的保护作用的同时,还能够节省物料。

[0050]

请同时参阅图1至3,其中图3为本发明的一种具体实施方式中优化晶圆101刻蚀效果的方法的步骤流程示意图。

[0051]

在该具体实施方式中,还提供了一种优化晶圆101刻蚀效果的方法,包括以下步骤:将晶圆101放置到晶圆刻蚀机台的刻蚀腔体内的晶圆放置台104上;调整晶圆101的位置,使晶圆101与聚焦环103之间的距离大于一预设值。

[0052]

在该具体实施方式中,隔开了聚焦环103和晶圆101,使聚焦环103和晶圆101之间的距离大于一预设值,使得不会由于聚焦环103在刻蚀过程中过高的温度而影响到晶圆101的边缘部分的温度,从而影响到晶圆101表面的温度分布的均匀性,能够有效提高晶圆101刻蚀的均匀性,提高晶圆101生产的良率。

[0053]

可以根据需要设置预设值,只需要能够隔绝或者减少在刻蚀过程中过热的聚焦环103对晶圆边缘的温度影响即可。

[0054]

在一种具体实施方式中,优化晶圆101刻蚀效果的方法还包括以下步骤:遮挡晶圆101与聚焦环103之间的空隙。这样,防止了在对晶圆101的一个表面进行刻蚀时,晶圆101与聚焦环103之间的区域外露,被刻蚀离子供给造成的机台毁损。

[0055]

在一种具体实施方式中,利用隔片102使晶圆101与聚焦环103之间存在间隙,晶圆101与聚焦环103之间的距离大于预设值。在一种具体实施方式中,隔片102也呈圆环状,当隔片102隔开晶圆101与聚焦环103时,晶圆101与聚焦环103之间的间隙也呈圆环形。

[0056]

在该具体实施方式中,由于使用隔片102使晶圆101与聚焦环103之间存在间隙,因此也可先将隔片102沿聚焦环103所围成的区域的边缘放置,再放置晶圆101,这样,可以直接将晶圆101放置到隔片102所围成的区域中,不会与聚焦环103有任何接触。

[0057]

在一种具体实施方式中,优化晶圆101刻蚀效果的方法还包括以下步骤:遮挡晶圆101的侧边,以防止晶圆101侧边在刻蚀的过程中被刻蚀离子所轰击。

[0058]

在一种具体实施方式中,通过设置与晶圆101等高的隔片102,来防止晶圆101的侧边在刻蚀过程中被刻蚀离子所轰击。这是因为,隔片102填满了晶圆101与聚焦环103之间的缝隙,隔片102的侧边也贴合晶圆101的侧边设置,挡住了晶圆101的侧边。在刻蚀时,刻蚀离子被隔片102所阻挡,不会对晶圆101的侧边造成影响。

[0059]

以上仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1