活性物质合材的制造方法和制造装置与流程

1.本申请公开活性物质合材的制造方法和制造装置。

背景技术:

2.作为固体电池用的正极合材和负极合材,已知有包含活性物质、固体电解质和导电材料的活性物质合材(活性物质复合材料)。这种活性物质合材可如例如专利文献1、2中公开的那样,通过使用各种混炼机将活性物质、固体电解质、导电材料和分散介质进行混合来制造。另一方面,如专利文献3、4中公开的那样,已知有使具备搅拌叶片的转子在壳体(

ケーシング

)内旋转,同时进行粉体的吸入、液体的输送、以及粉体和液体的混合的粉体混合泵。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2017

‑

220455号公报

6.专利文献2:日本特开2017

‑

205705号公报

7.专利文献3:日本专利第4458536号公报

8.专利文献4:日本特开2007

‑

216172号公报

技术实现要素:

9.发明要解决的课题

10.根据本发明人的新发现,在经由专利文献3、4所公开的那样的粉体混合泵一边使分散介质循环一边进行活性物质合材的混合的情况下,合材中的固体电解质容易聚集,有时难以降低合材的粒度。为了抑制固体电解质的聚集而对合材赋予较大的能量时,合材的温度上升容易变大。

11.用于解决课题的手段

12.作为用于解决上述课题的手段之一,本申请公开一种活性物质合材的制造方法,是一边使具备搅拌叶片的转子旋转一边进行粉体和液体的混合从而制造活性物质合材的方法,其具备:第一分散工序,一边使分散介质循环,一边向该分散介质中供给固体电解质并使其分散;和第二分散工序,在所述第一分散工序之后,一边使分散有所述固体电解质的所述分散介质循环,一边向该分散介质中供给活性物质和导电材料并使其分散,所述第二分散工序中的所述转子的平均旋转速度设为比所述第一分散工序中的所述转子的平均旋转速度低的速度。

13.在本公开的制造方法中,优选将所述第二分散工序分为前半段和后半段的情况下,后半段的所述转子的平均旋转速度设为比前半段的所述转子的平均旋转速度低的速度。

14.在本公开的制造方法中,优选将所述第二分散工序分为前半段和后半段的情况下,后半段的所述活性物质和所述导电材料的平均供给速度设为比前半段的所述活性物质

和所述导电材料的平均供给速度低的速度。

15.在本公开的制造方法中,可以使用具备所述转子的粉体混合泵、粉体供给装置、具有搅拌装置的搅拌罐和送液泵。

16.发明效果

17.根据本发明人的新发现,通过如本公开的制造方法那样,经由具备搅拌叶片的转子一边使分散介质循环一边进行活性物质合材的混合的情况下,使固体电解质分散在分散介质中之后,使活性物质和导电材料分散在该分散介质中,从而能够抑制合材中的固体电解质的聚集,降低合材的粒度。

18.根据本发明人的新发现,第一分散工序中的浆料的固体成分浓度和粘度较低,即使增大转子的旋转速度,也难以发生浆料的温度上升。而开始进行第二分散工序向浆料中供给活性物质和导电材料时,浆料的固体成分浓度和粘度变高,增大转子的旋转速度时,由于摩擦

·

剪切能等,浆料的温度上升变大。关于这一点,通过如本公开的制造方法那样将第二分散工序中的转子的旋转速度设为低速,能够减小活性物质合材的温度上升。

19.根据本发明人的新发现,即使将第二分散工序中的转子的旋转速度设为低速,也能够抑制固体电解质的聚集等,能够充分地减小最终得到的活性物质合材的粒度。

附图说明

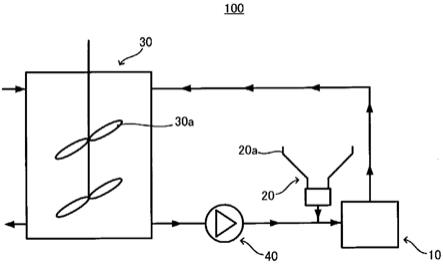

20.图1是用于说明混合装置100的结构的概略图。

21.图2是用于说明活性物质合材的制造方法s10的流程的图。

22.图3是示出比较例和参考例的活性物质合材的粒计(粒

ゲージ

)的图。

23.图4是示出参考例和实施例的活性物质合材的粒计(粒

ゲージ

)的图。

24.图5是示出粉体混合泵中的转子圆周速度和压力变动的关系的图。

25.图6是用于说明第二分散工序中的优选条件的一例的图。

具体实施方式

26.本公开的活性物质合材的制造方法中,一边使具备搅拌叶片的转子旋转一边进行粉体和液体的混合。例如,优选使用粉体混合泵,其在使具备搅拌叶片的转子在壳体内旋转的同时进行粉体的吸入、液体的输送、粉体和液体的混合。以下,对混合装置(制造装置)的优选例子进行说明。

27.1.混合装置(制造装置)的优选例子

28.图1中概略地示出本公开的活性物质合材的制造方法中使用的混合装置(制造装置)的一例(混合装置100)的结构。如图1所示,混合装置100具备:粉体混合泵10、粉体供给装置20、搅拌罐30和送液泵40。在混合装置100中,粉体混合泵10、粉体供给装置20、搅拌罐30和送液泵40相连接,能够经由粉体混合泵10等使流体循环。

29.1.1.粉体混合泵10

30.粉体混合泵10是能够使具备搅拌叶片的转子在壳体内旋转同时进行粉体的吸入、液体的输送、以及粉体和液体的混合的泵。例如,如专利文献3、4中所公开的,可设为“一种粉体混合泵,在圆筒状壳体的内部同心状地配设具备搅拌叶片的转子,通过该搅拌叶片的旋转,从设置于转子前方的流入口向搅拌叶片的外侧导入液体,其特征在于,在圆板状的转

子的外周部突出地设置多个搅拌叶片,在该搅拌叶片的外侧和内侧配设具有狭缝的筒状的定子,并且形成将该内侧定子的内侧区分成液体流路和腔室的分隔板,将与该腔室连通的粉体流入口设置于壳体”或“一种粉体吸引溶解泵,在圆筒状壳体的内部同心状地配设具备搅拌叶片的转子,通过该搅拌叶片的旋转,从设置于转子前方的液体导入口导入液体,其特征在于,将上述搅拌叶片突出地设置于转子的外周部,在该搅拌叶片的内侧配设具有狭缝的筒状的定子,并且在上述转子上配设将定子的内侧区分成液体流路和腔室的分隔板,在该分隔板的腔室侧配设将从与腔室连通的粉体导入口导入的粉体刮出的刮出叶片(掻出羽根)”等。壳体的形状优选为圆筒状,也可设为其以外的形状。搅拌叶片、转子的形态只要为可收容于上述壳体内、可在上述壳体内旋转对引入壳体内的分散介质和粉体赋予摩擦能、剪切能的形态即可。使用粉体混合泵10将粉体与分散介质一起混合,由此,能够通过减压吸引向泵10内供给粉体,另外,在泵10内,通过气穴(

キャビテーション

)和剪切,能够防止过度的粉碎,并且使粉体高效地分散于分散介质中。

31.1.2.粉体供给装置20

32.粉体供给装置20只要是可向系统内供给粉体的装置即可,其形态没有特别限定。例如为将从投入口(料斗)20a投入的粉体通过落下或挤出等导入系统内的形态。如图1所示,粉体供给装置20优选连接于送液泵40和粉体混合泵10之间。这是因为,通过送液泵40的送液和粉体混合泵10的吸入,能够更适当地向系统内供给粉体。

33.1.3.搅拌罐30

34.搅拌罐30只要是在内部具备搅拌装置30a,可搅拌分散介质和粉体的装置即可。作为搅拌装置30a的具体例子,可列举出图1所示那样的使用动力使搅拌叶片旋转的形态,但不限定于此。搅拌罐30具备用于使分散介质等在系统内循环的流入口和排出口,也可还具备其他的流入口和排出口。例如,如图1的纸面左侧处箭头所示,也可以具备用于将分散介质等各种液体供给至搅拌罐30内的供给口、用于将分散介质等排出至系统外的排出口。

35.1.4.送液泵40

36.送液泵40只要是可控制系统内的分散介质等的流动的泵即可。利用送液泵40,能够使分散介质等在系统内沿一个方向容易地流通。如图1所示,优选在搅拌罐30和粉体混合泵10之间具备送液泵40,以将从搅拌罐30排出的分散介质等输送至粉体混合泵10。

37.混合装置100中,连接粉体混合泵10、粉体供给装置20、搅拌罐30和送液泵40的装置没有特别限定,可使用普通的配管进行连接。此时,可以在结构10~40之间的配管中设置可开闭的排出口。此外,图1所示的混合装置100的结构10~40的配置(设备排列)为一例。混合装置100的结构10~40的配置不限定于图1所示的配置,只要是在混合装置100中能够使分散介质等循环的配置即可。

38.2.活性物质合材的制造方法

39.本发明人遇到如下课题:在经由上述那样的具备搅拌叶片的转子将固体电解质、活性物质、导电材料与分散介质一起混合的情况下,合材中的固体电解质容易聚集,有时难以降低合材的粒度。为了解决该课题而反复试验的结果,本发明人发现:通过经由转子一边使分散介质循环一边在该分散介质中分散固体电解质之后,向其中供给并分散活性物质和导电材料,由此能够抑制固体电解质的聚集,显著降低合材的粒度。

40.另一方面,本发明人遇到如下的新课题:在上述那样的经由转子一边使分散介质

循环一边在该分散介质中分散固体电解质之后,向其中供给并分散活性物质和导电材料的情况下,有时合材的温度上升变大。更详细地进行了研究之后,本发明人发现:在向分散介质中供给固体电解质的阶段,浆料的粘度和固体成分浓度较低,即使将转子的旋转速度设为高速,也难以产生浆料的温度上升,另一方面,在向分散介质中供给并分散活性物质和导电材料的阶段,浆料的粘度和固体成分浓度较高,将转子的旋转速度设为高速时浆料的温度上升变大。换言之,发现了通过在供给并分散活性物质和导电材料的阶段将转子的旋转速度设为低速,能够抑制合材的温度上升。

41.进而,本发明人还发现,在供给并分散活性物质和导电材料的阶段,即使将转子的旋转速度设为低速,也能够抑制固体电解质的聚集,能够充分地减小最终得到的活性物质合材的粒度。

42.图2中示出本公开的活性物质合材的制造方法s10的流程。如图2所示,本公开的活性物质合材的制造方法s10是一边使具备搅拌叶片的转子旋转一边进行粉体和液体的混合从而制造活性物质合材的方法,其具备:第一分散工序s1,一边使分散介质循环,一边向该分散介质中供给固体电解质并使其分散;和第二分散工序s2,在第一分散工序s1之后,一边使分散有固体电解质的分散介质循环,一边向该分散介质中供给活性物质和导电材料并使其分散。其中,在制造方法s10中,第二分散工序s2中的转子的平均旋转速度设为比第一分散工序s1中的转子的平均旋转速度低的速度。

43.2.1.分散介质的循环

44.在制造方法s10中,经由具备搅拌叶片的转子使分散介质循环。例如,在使用图1所示的混合装置100的情况下,从搅拌罐30的供给口等向混合装置100内供给分散介质,使至少粉体混合泵10(优选为粉体混合泵10、搅拌装置30a和送液泵40)工作,从而能够经由粉体混合泵10所具备的转子使分散介质在系统内循环。分散介质的流量、流速没有特别限定,考虑生产率等适当决定即可。

45.分散介质只要作为用于分散后述的固体成分的介质发挥作用即可。特别是,分散介质优选包含溶剂和粘合剂。此时,优选粘合剂溶解于溶剂中,但不必粘合剂全部溶解。也可以使用粘合剂不溶解于溶剂而膨润的分散介质。优选构成分散介质的溶剂相对于固体电解质等的反应性尽可能地小,优选非水溶剂。非水溶剂能够没有特别限制地使用极性溶剂或非极性溶剂、或它们的组合。作为非极性溶剂的例子,能够列举出庚烷、甲苯、二甲苯等。作为极性溶剂的例子,能够列举出乙醇、n

‑

甲基吡咯烷酮、乙酸丁酯、丁酸丁酯等。非水溶剂可以仅使用一种,也可以混合两种以上使用。另一方面,粘合剂可采用作为活性物质合材中包含的粘合剂而公知的材料的任一种。例如,能够使用选自苯乙烯丁二烯橡胶(sbr)、羧甲基纤维素(cmc)、丙烯腈丁二烯橡胶(abr)、丁二烯橡胶(br)、聚偏二氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚酰亚胺(pi)等中的至少一种。对分散介质中的粘合剂的含量没有特别限定。予以说明,在能够解决上述课题的范围内,分散介质中也可以包含粘度调节剂(增稠剂)、分散剂等添加剂。

46.2.2.第一分散工序s1

47.在第一分散工序s1中,一边经由具备搅拌叶片的转子使分散介质循环,一边向该分散介质中供给固体电解质并使其分散。例如,使用图1所示的混合装置100时,一边使至少粉体混合泵10工作从而使分散介质在混合装置100内循环,一边从粉体供给装置20向该分

散介质供给固体电解质,使固体电解质分散在分散介质中。

48.固体电解质可采用作为构成活性物质合材的固体电解质而公知的材料的任一种。其中,上述聚集的课题在使用硫化物固体电解质时特别容易发生。即,从制造方法s10的效果变得更显著的观点来看,作为固体电解质优选采用硫化物固体电解质。作为硫化物固体电解质,例如能够使用包含li、p和s作为构成元素的固体电解质。具体而言,可列举出:li2s

‑

p2s5、li2s

‑

sis2、lii

‑

li2s

‑

sis2、lii

‑

si2s

‑

p2s5、lii

‑

libr

‑

li2s

‑

p2s5、lii

‑

li2s

‑

p2s5、lii

‑

li2o

‑

li2s

‑

p2s5、lii

‑

li2s

‑

p2o5、lii

‑

li3po4‑

p2s5、li2s

‑

p2s5‑

ges2等。这些电解质中,特别是更优选为包含li2s

‑

p2s5的硫化物固体电解质。固体电解质可以仅单独使用一种,也可以混合两种以上使用。固体电解质的形状没有特别限定,通常供给至分散介质之前的形状(投入到粉体供给装置20的投入口20a时的形状)为粒子状。此时,供给至分散介质之前的固体电解质的粒径优选为0.01μm以上且5μm以下。下限更优选为0.05μm以上,进一步优选为0.1μm以上,上限更优选为3μm以下,进一步优选为2μm以下。或者,固体电解质的平均粒径(d

50

)优选为0.01μm以上且5μm以下。下限更优选为0.05μm以上,进一步优选为0.1μm以上,上限更优选为3μm以下,进一步优选为2μm以下。予以说明,本申请中所说的平均粒径(d

50

)是指,从基于根据激光散射

·

衍射法的粒度分布测定装置测定的粒度分布导出的中值粒径(50%体积平均粒径)。

49.第一分散工序s1中的转子的平均旋转速度设为比第二分散工序s2中的转子的平均旋转速度高的速度。第一分散工序s1中的浆料(包含固体电解质的分散介质)的固体成分浓度和粘度较低,即使将转子的旋转速度设为高速,也难以产生浆料的温度上升。转子的旋转速度可以根据应制造的活性物质合材的形态来适当决定。例如,转子的圆周速度(搅拌叶片的最大圆周速度,搅拌叶片的前端的旋转速度)可设为10m/s以上且36m/s以下。

50.第一分散工序s1中的固体电解质的供给速度没有特别限定。在第一分散工序s1中,固体电解质可以连续地供给至分散介质中,也可以间断地供给至分散介质中。

51.在第一分散工序s1中,固体电解质的供给量(固体电解质相对于分散介质的体积比,分散介质中的固体成分浓度)没有特别限定,可以从进一步提高生产率等的观点出发来调整固体电解质的供给量。在这一点上,在第一分散工序s1中,优选以分散介质和固体电解质的体积的合计为基准(100体积%),调整固体电解质的供给量以使得固体电解质成为1体积%以上且50体积%以下。下限更优选为5体积%以上,进一步优选为10体积%以上,上限更优选为30体积%以下,进一步优选为20体积%以下。

52.在第一分散工序s1中,固体电解质能够以干式供给至分散介质,也能够与溶剂等一起以湿式供给至分散介质。

53.2.3.第二分散工序s2

54.在第二分散工序s2中,在第一分散工序s1之后,一边使分散有固体电解质的分散介质循环,一边向该分散介质中供给活性物质和导电材料并使其分散。

55.活性物质可采用作为构成活性物质合材的活性物质而公知的材料的任一种。将活性物质合材设为正极合材的情况下,作为活性物质,能够采用钴酸锂、镍酸锂、li(ni,mn,co)o2(li

1+α

ni

1/3

mn

1/3

co

‑

1/3

o2)、锰酸锂、尖晶石型锂复合氧化物、钛酸锂、磷酸金属锂(limpo4,m为选自fe、mn、co、ni的至少1种)等含锂氧化物等。另外,将活性物质合材设为负极合材的情况下,作为活性物质,能够采用si、si合金和硅氧化物等硅系活性物质;石墨、硬

碳等碳系活性物质;钛酸锂等各种氧化物系活性物质;金属锂、锂合金等锂系活性物质等。活性物质可以仅单独使用一种,也可以混合两种以上使用。活性物质的形状没有特别限定,通常为粒子状。此时,供给至分散介质之前的活性物质的粒径优选为0.01μm以上且50μm以下。下限更优选为0.5μm以上,进一步优选为1μm以上,上限更优选为20μm以下,进一步优选为5μm以下。或者,活性物质的平均粒径(d

50

)优选为0.01μm以上且50μm以下。下限更优选为0.5μm以上,进一步优选为1μm以上,上限更优选为20μm以下,进一步优选为5μm以下。

56.导电材料可采用作为构成活性物质合材的导电材料而公知的材料的任一种。例如,能够采用乙炔黑、科琴黑、vgcf、碳纳米纤维等碳材料或者镍、铝、不锈钢等金属材料。导电材料可以仅单独使用一种,也可以混合两种以上使用。导电材料的形状没有特别限定,优选为粒子状或纤维状。粒子状的导电材料例如优选一次粒径为5nm以上且10μm以下。纤维状的导电材料例如优选纤维径为10nm以上且1μm以下、长径比为20以上。

57.第二分散工序s2中的转子的平均旋转速度设为比第一分散工序s1中的转子的平均旋转速度低的速度。第二分散工序s2中的浆料(包含固体电解质、活性物质和导电材料的分散介质)的固体成分浓度和粘度较高,将转子的旋转速度设为高速时,浆料的温度上升容易变大。转子的旋转速度可以根据应制造的活性物质合材的形态来适当决定。例如,可以将转子的圆周速度(搅拌叶片的最大圆周速度,搅拌叶片的前端的旋转速度)设为5m/s以上且30m/s以下。

58.在第二分散工序s2中,特别是在活性物质和导电材料的供给末期固体成分浓度变高,上述的温度上升的课题更容易产生。在这一点上,优选在活性物质和导电材料的供给末期,将转子的旋转速度设为低速。即,将第二分散工序s2分为前半段和后半段的情况下,优选后半段的粉体混合泵10的转子的平均旋转速度设为比前半段的粉体混合泵10的转子的平均旋转速度低的速度。

59.第二分散工序s2中的活性物质和导电材料的供给速度没有特别限定。在第二分散工序s2中,活性物质和导电材料可以连续地供给至分散介质中,也可以间断地供给至分散介质中。不过,从防止粉体堵塞引起的运行不良以及提高生产速度等观点来看,将第二分散工序s2分成前半段和后半段的情况下,优选后半段的活性物质和导电材料的平均供给速度设为比前半段的活性物质和导电材料的平均供给速度低的速度。或者,优选根据第二分散工序s2中的转子的旋转速度来改变活性物质和导电材料的供给速度。具体而言,在第二分散工序s2中,降低转子的旋转速度时优选也降低活性物质和导电材料的供给速度。

60.在第二分散工序s2中,活性物质和导电材料的供给量(固体电解质、活性物质和导电材料相对于分散介质的体积比,分散介质中的固体成分浓度)没有特别限定,但活性物质和导电材料的量过少或过多时生产率等都有可能变差。在这一点上,在第二分散工序s2中,优选将分散介质、固体电解质、活性物质和导电材料的体积的合计设为基准(100体积%),调整活性物质和导电材料的供给量,以使固体电解质、活性物质和导电材料合计成为10体积%以上且70体积%以下。下限更优选为20体积%以上,进一步优选为30体积%以上,上限更优选为50体积%以下,进一步优选为40体积%以下。予以说明,固体电解质、活性物质、导电材料的配合比没有特别限定,可以根据作为目的的活性物质合材的组成来适当调整。

61.予以说明,在第二分散工序s2中,活性物质和导电材料能够以干式供给至分散介质,也能够与溶剂等一起以湿式供给至分散介质。

62.如上,在制造方法s10中,在经由具备搅拌叶片的转子的循环式系统内,一边使分散介质循环一边进行粉体的混合和分散的情况下,通过在分散固体电解质之后进行活性物质和导电材料的分散,能够抑制合材的聚集,降低合材的粒度。另外,通过在进行活性物质和导电材料的分散的阶段将转子的旋转速度设为低速,能够充分地减小合材的粒度并减小合材的温度上升。经由制造方法s10得到的活性物质合材为浆料状(或糊剂状),例如可直接应用于用于电极制作的涂布工艺。

63.3.活性物质合材的制造装置

64.本公开的技术也具有作为活性物质合材的制造装置的方面。即,本公开的制造装置是一边使具备搅拌叶片的转子旋转一边进行粉体和液体的混合从而制造活性物质合材的装置,其具备:第一分散部,一边使分散介质循环,一边向该分散介质中供给固体电解质并使其分散;和第二分散部,在采用第一分散部的分散之后,一边使分散有固体电解质的分散介质循环,一边向该分散介质中供给活性物质和导电材料并使其分散。其中,在本公开的制造装置中,第二分散部的转子的平均旋转速度设为比第一分散部的转子的平均旋转速度低的速度。关于第一分散部和第二分散部的优选的形态,可采用上述第一分散工序s1和第二分散工序s2中说明的优选的形态。

65.在本公开的制造装置中,第一分散部和第二分散部可以为相同的部分,也可以为不同的部分。本公开的制造装置优选使用例如上述那样的粉体混合泵10、粉体供给装置20、搅拌罐30和送液泵40而构成。此时,粉体混合泵10可兼具第一分散部和第二分散部双方的功能。

66.4.补充

67.本公开的制造方法s10的特征之一在于,使用具备搅拌叶片的转子。其中,从更容易进行分散介质的循环、粉体向分散介质的供给及分散等的观点来看,如图1所示,优选使用具备上述转子的粉体混合泵10,更优选使用具备上述转子的粉体混合泵10、粉体供给装置20、具有搅拌装置30a的搅拌罐30和送液泵40。

68.在本公开的制造方法s10中,将第二分散工序s2中的转子的“平均”旋转速度设为比第一分散工序s1中的转子的“平均”旋转速度低的速度。即,即使在第二分散工序s2的一部分中转子的旋转速度为高速(例如,瞬间超过第一分散工序s1中的转子的旋转速度),只要第二分散工序s2整体的转子的旋转速度的平均值为比第一分散工序s1中的转子的旋转速度的平均值低的速度即可。其中,从发挥更显著的效果的观点来看,优选在整个第二分散工序s2中将转子的旋转速度设为比第一分散工序s1中的转子的旋转速度低的速度。关于本公开的制造装置中的第一分散部和第二分散部中的转子的平均旋转速度,也是同样。

69.在本公开的制造方法s10中,在第一分散工序s1之后,进行第二分散工序s2。其中,“第一分散工序之后”优选为将应供给至分散介质中的固体电解质全部供给之后。不过,在能够解决上述课题的范围内,也可以在结束向分散介质供给固体电解质之前,开始向分散介质供给活性物质和导电材料。此时,视为在开始活性物质和导电材料的供给的时间点,第一分散工序结束,第二分散工序开始。关于本公开的制造装置的第一分散部和第二分散部,也是同样。

70.实施例

71.1.混合装置(制造装置)的结构

72.使用上述粉体混合泵10、粉体供给装置20、搅拌罐30、送液泵40,采用图1所示的配置构成混合装置。

73.2.粉体的投入顺序的研究

74.2.1.比较例

75.使混合装置工作,将溶剂(丁酸丁酯)和粘合剂(pvdf)作为分散介质,经由粉体混合泵使该分散介质循环。然后,在使混合装置工作的状态下,从粉体供给装置将固体电解质(主成分:li2s

‑

p2s5,粒径:约0.2~2μm)、活性物质(在正极的情况下为ncm,在负极的情况下为c、si或li3tio4,粒径:约1~5μm)和导电材料(vgcf,纤维径:约150nm、纤维长度3~20μm)一并供给至分散介质中,使固体电解质、活性物质和导电材料分散于分散介质中,得到浆料状的活性物质合材(固体成分浓度37体积%)。供给固体电解质等之后的运行时间设为20分钟,粉体混合泵内部的转子的圆周速度设为36m/s。

76.2.2.参考例

77.使混合装置工作,将溶剂(同上)和粘合剂(同上)作为分散介质,经由粉体混合泵使该分散介质循环。然后,在使混合装置工作的状态下,从粉体供给装置将固体电解质(同上)供给至分散介质中,进行第一次分散处理。接着,在使混合装置工作的状态下,从粉体供给装置将活性物质(同上)和导电材料(同上)供给至分散介质中,进行第二次分散处理,使固体电解质、活性物质和导电材料分散于分散介质中,得到浆料状的活性物质合材(固体成分浓度39.7体积%)。供给固体电解质之后的运行时间设为10分钟,供给活性物质和导电材料之后的运行时间设为10分钟。另外,供给固体电解质之后、供给活性物质和导电材料之后,粉体混合泵内部的转子的圆周速度均设为36m/s。

78.2.3.活性物质合材的粒度的测定

79.对于比较例和参考例,分别利用粒度分布测定仪(旋转计,grind gauge),按照jis k5400

‑

1990测定浆料状的活性物质合材的粒度(拉伸浆料,将产生4个以上粒子或3条以上条纹(

スジ

)的部分的数字作为粒计值(particle gauge value)。具体而言,通过表现为线状的颗粒的评价,读取在一个沟槽(groove)中排列3条以上的连续10mm以上的线状的部位的刻度。两个沟槽的数值不同时,读取数值较大一者的刻度)。将结果在图3中示出。由图3所示的结果可知,在使用粉体混合泵的循环式混合装置中,通过按照固体电解质,活性物质和导电材料的顺序依次分割而混合,最终得到的活性物质合材的粒计的到达粒度(到達粒度)大幅降低。

80.2.4.活性物质合材的温度上升的确认

81.在比较例和参考例中,活性物质合材的温度均上升至55℃以上。从其性质考虑,活性物质合材优选管理在40℃以下,因此,认为在比较例和参考例的方法中需要额外的冷却装置。

82.3.转子旋转速度的研究

83.对于能够充分降低活性物质合材的粒度,同时也充分抑制活性物质合材的温度上升的方法进一步进行了研究。作为活性物质合材的温度上升的较大的原因,可列举出由于粉体混合泵中的转子和搅拌叶片的旋转而赋予合材的机械能。即,认为转子的旋转速度越为低速,越抑制合材的温度上升。但是,转子的旋转速度设为低速时,担心不能减小合材的粒度。为了确认这一点,对转子旋转速度进行了研究。

84.3.1.实施例

85.除了将第二次分散处理中的粉体混合泵内部的转子的圆周速度变更为18m/s以外,与参考例同样地操作,得到浆料状的活性物质合材(固体成分浓度39.7体积%)。

86.3.2.活性物质合材的粒度测定

87.对于实施例的浆料,通过与上述同样的方法测定活性物质合材的粒度。结果在图4中示出。由图4所示的结果可知,与第二次分散处理中的转子的旋转速度设为低速无关,实施例的活性物质合材具有与参考例的活性物质合材同等的粒度。

88.3.3.活性物质合材的温度上升的确认

89.实施例的活性物质合材的温度仅上升至18℃左右,即使不额外准备冷却装置,也能够将活性物质的温度设置在管理温度的范围内。

90.根据以上内容,可以说为了充分降低活性物质合材的粒度,同时充分抑制活性物质合材的温度上升,采用下述手段是有效的。

91.(1)一边经由具备搅拌叶片的转子使分散介质循环,一边向该分散介质中供给固体电解质并使其分散(第一分散工序),然后,一边使分散有固体电解质的分散介质循环,一边向该分散介质中供给活性物质和导电材料并使其分散(第二分散工序)。

92.(2)将第二分散工序中的转子的平均旋转速度设为比第一分散工序中的转子的平均旋转速度低的速度。

93.特别是在浆料的粘度和固体成分浓度最大的第二分散工序的后半段,将转子的平均旋转速度设为更低的速度,由此能够进一步抑制活性物质合材的温度上升。即,

94.(3)将第二分散工序分为前半段和后半段的情况下,优选将后半段中的转子的平均旋转速度设为比前半段中的转子的平均旋转速度低的速度。

95.4.粉体混合泵的特性的确认

96.改变粉体混合泵的转子的圆周速度,确认转子的圆周速度和压力变动(减压引起的吸引风量)的关系。结果在图5中示出。如图5所示,转子圆周速度为18m/s时产生的吸引风量是转子圆周速度为36m/s时产生的吸引风量的大致一半。即,降低转子圆周速度时,如上述能够抑制活性物质合材的温度上升,但可能由于吸引风量的降低而产生粉体堵塞。在这一点上,为了避免粉体堵塞,认为降低第二分散工序的特别是后半段中的粉体供给速度是有效的。即,

97.(4)将第二分散工序分为前半段和后半段的情况下,优选将后半段中的活性物质和导电材料的平均供给速度设为比前半段中的活性物质和导电材料的平均供给速度低的速度。

98.为了抑制活性物质合材的温度上升,避免粉体堵塞,并且不降低粉体供给性(总的粉体供给时间设为相同),认为根据第二分散工序中的转子的旋转速度来改变活性物质和导电材料的供给速度是有效的。具体而言,在第二分散工序中降低转子的旋转速度时,可以也降低活性物质和导电材料的供给速度。例如,如图6所示,将第二分散工序分为前半段和后半段的情况下,优选将后半段中的转子的平均旋转速度设为比前半段低的速度,并且将活性物质和导电材料的平均供给速度设为比前半段低的速度。

99.另外,在上述的实施方式中,对在同一混合装置100(混合部)中进行第一分散工序s1和第二分散工序s2的例子进行了记载,但也可以利用不同的混合装置(混合部)进行这些

工序。

100.工业上的可利用性

101.通过本公开的制造方法制造的活性物质合材能够适当地用作例如固体电池的正极合材或负极合材。固体电池能够广泛地适用于从移动设备用等的小型电到车载用等的大型电源。

102.附图标记说明

103.10

ꢀꢀ

粉体混合泵

104.20

ꢀꢀ

粉体供给装置

105.30

ꢀꢀ

搅拌罐

106.40

ꢀꢀ

送液泵

107.100 混合装置(制造装置)

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1