存储器元件及其制造方法与流程

1.本发明涉及一种半导体元件及其制造方法,且特别是涉及一种存储器元件及其制造方法。

背景技术:

2.典型的存储器元件一般被设计成具有多个存储单元的结构,其中每一存储单元包括依序设置于基底上的隧穿介电层、浮置栅极、栅间介电层以及控制栅极,另外,在相邻的存储单元间设置有隔离结构。在隔离结构的制造过程中常先形成可流动的隔离材料层后,再对隔离材料层进行氧化制作工艺以及蚀刻制作工艺。上述的氧化制作工艺可使形成后的隔离结构包括比例较高的氧原子以具有良好的隔离效果;然而,在氧化制作工艺中通入的氧气可扩散至隧穿介电层,使得较靠近隧穿介电层的部分基底及/或浮置栅极经氧化而造成鸟嘴效应(bird’s beak),其造成存储单元具有差的电性表现。

3.为了解决上述问题,可在堆叠结构的侧壁上设置有氮化衬层,由此以阻挡氧气扩散至隧穿介电层;然而,在隔离结构的制造过程中会使用退火制作工艺以固化隔离材料层,上述的退火制作工艺将使氮化衬层中的氮原子扩散至隔离材料层中,使得此隔离材料层具有不均匀的内部结构。因此,在后续对隔离材料层进行蚀刻制作工艺以形成用于填入控制栅极的凹槽时,隔离材料层的各部分的蚀刻速率将不同而使得形成的凹槽具有不平整的表面。基于此,填入此凹槽的控制栅极与浮置栅极之间将具有不稳定的栅极耦合率,且存储单元的临界电压的分布宽度也明显地增加,其也造成存储单元具有差的电性表现。

技术实现要素:

4.本发明提供一种存储器元件及其制造方法,其形成的存储器元件具有良好的电性表现。

5.本发明的存储器元件的制造方法包括以下步骤。首先,提供基底。在基底上形成有多个堆叠结构。基底中具有沟槽,且沟槽位于相邻的堆叠结构之间。多个堆叠结构的每一者包括隧穿介电层以及浮置栅极,隧穿介电层设置于浮置栅极与基底之间。接着,在基底上形成包括第一氧化衬材料层、氮化衬层以及第二氧化衬材料层的衬材料层。第一氧化衬材料层覆盖多个堆叠结构,氮化衬层与第二氧化衬材料层设置于第一氧化衬材料层上,且第二氧化衬材料层位于氮化衬层的上方。再来,在基底上形成覆盖衬材料层的隔离材料层,其中隔离材料层填入沟槽。之后,对隔离材料层进行第一氧化制作工艺且移除部分的隔离材料层,以形成隔离结构。继而,在基底上形成栅间介电层,其中栅间介电层覆盖多个堆叠结构与隔离结构。最后,在基底上形成控制栅极,其中控制栅极覆盖栅间介电层。

6.在本发明的一实施例中,上述的氮化衬层的顶表面低于浮置栅极的顶表面,且氮化衬层的顶表面高于隧穿介电层的顶表面。

7.在本发明的一实施例中,在基底上形成衬材料层包括以下步骤。首先,在基底上形成覆盖多个堆叠结构的第一氧化衬材料层。接着,在基底上形成覆盖第一氧化衬材料层的

氮化衬材料层。再来,在基底上形成覆盖氮化衬材料层的保护材料层,其中保护材料层填入沟槽。之后,移除部分的保护材料层,以形成保护层,其中保护层暴露出部分的氮化衬材料层。继而,移除部分的保护材料层,以形成保护层,其中保护层暴露出部分的氮化衬材料层。然后,对经暴露的部分的氮化衬材料层进行第二氧化制作工艺。最后,移除保护层。

8.在本发明的一实施例中,上述的第二氧化制作工艺包括低温等离子体氧化制作工艺。

9.在本发明的一实施例中,上述的保护材料层的材料包括有机聚合物。

10.在本发明的一实施例中,上述的形成隔离材料层的方法包括进行旋涂法。

11.在本发明的一实施例中,上述的第一氧化制作工艺包括水蒸气氧化制作工艺。

12.在本发明的一实施例中,移除部分的隔离材料层包括以下步骤。首先,对隔离材料层进行平坦化制作工艺,以暴露出部分的衬材料层。接着,对隔离材料层进行回蚀刻制作工艺,以在相邻的堆叠结构之间形成凹槽。凹槽的底表面不低于氮化衬层的顶表面。

13.在本发明的一实施例中,上述的控制栅极填入凹槽。

14.在本发明的一实施例中,在基底上形成衬材料层之前,还包括在多个堆叠结构的每一者上设置硬掩模层。

15.本发明的存储器元件包括多个堆叠结构、衬层、隔离结构、栅间介电层以及控制栅极。多个堆叠结构设置于基底上。多个堆叠结构的每一者包括隧穿介电层以及浮置栅极,且隧穿介电层位于浮置栅极与基底之间。衬层设置于多个堆叠结构的部分侧壁上。衬层包括第一氧化衬层、氮化衬层以及第二氧化衬层。第一氧化衬层与多个堆叠结构的部分侧壁接触,氮化衬层与第二氧化衬层彼此接触且设置于第一氧化衬层上,且第二氧化衬层位于氮化衬层的上方。隔离结构设置于堆叠结构的两侧。栅间介电层设置于基底上且覆盖堆叠结构与隔离结构。控制栅极设置于基底上且覆盖栅间介电层。

16.在本发明的一实施例中,上述的氮化衬层的顶表面低于浮置栅极的顶表面,且氮化衬层的顶表面高于隧穿介电层的顶表面。

17.在本发明的一实施例中,上述的衬层更设置于基底的部分侧壁上。

18.在本发明的一实施例中,上述的第一氧化衬层的材料包括氧化硅,氮化衬层的材料包括氮化硅且第二氧化衬层的材料包括氧化硅。

19.在本发明的一实施例中,上述的隔离结构的顶表面低于浮置栅极的顶表面。

20.在本发明的一实施例中,上述的栅间介电层包括由氧化硅层与氮化硅层组成的复合层,且栅间介电层共形地设置于基底上。

21.在本发明的一实施例中,上述的控制栅极的材料包括掺杂多晶硅、非掺杂多晶硅或其组合。

22.基于上述,本实施例的存储器元件的制造方法通过设置有氮化衬层可避免产生鸟嘴效应。另外,本发明的存储器元件及其制造方法通过使氮化衬层的顶表面低于浮置栅极的顶表面,可避免在对隔离材料层进行氧化制作工艺时氮化衬层中的氮原子扩散至后续将被移除的隔离材料层中,进而使将上述隔离材料层移除后可形成具有平整表面的凹槽。基于此,本实施例的存储器元件中的控制栅极与浮置栅极之间可具有稳定的栅极耦合率,另外,本实施例的存储器元件包括的存储单元的临界电压的分布宽度可明显地缩小,以具有良好的电性表现。

附图说明

23.图1a至图1j是本发明的一实施例的存储器元件的制造方法的示意图。

24.符号说明

25.1:存储器元件

26.10:基底

27.100:堆叠结构

28.102:隧穿介电层

29.102t、104t、110t、114t、120t、300t:顶表面

30.104:浮置栅极

31.110:衬层

32.110a:衬材料层

33.112:第一氧化衬层

34.112a:第一氧化衬材料层

35.114:氮化衬层

36.114a:氮化衬材料层

37.116:第二氧化衬层

38.116a:第二氧化衬材料层

39.120:隔离结构

40.120a:隔离材料层

41.122a:第一隔离材料层

42.124a:第二隔离材料层

43.130:栅间介电层

44.140:控制栅极

45.200:硬掩模层

46.300:保护层

47.300a:保护材料层

48.r:凹槽

49.t:沟槽

具体实施方式

50.图1a至图1j是本发明的一实施例的存储器元件的制造方法的示意图。

51.请参照图1a,首先,提供基底10。基底10例如是半导体基底、半导体化合物基底或介电层上有半导体基底(semiconductor over insulator;soi)。上述的半导体例如是iva族的原子,例如硅或锗。上述的半导体化合物例如是iva族的原子所形成的半导体化合物,例如是碳化硅或是硅化锗,或是iiia族原子与va族原子所形成的半导体化合物,例如是砷化镓。

52.请继续参照图1a,接着,在基底10上形成多个堆叠结构100。在本实施例中,每一堆叠结构100包括隧穿介电层102以及浮置栅极104。在一些实施例中,在堆叠结构100上方可更设置有硬掩模层200。隧穿介电层102的材料例如是氧化硅,浮置栅极104的材料例如是掺

杂多晶硅、非掺杂多晶硅或其组合,且硬掩模层200的材料例如是氮化硅。在一些实施例中,多个堆叠结构100的形成方法可通过进行以下的制作工艺来形成,但需注意本发明不以此为限。首先,可先依序于基底10上形成隧穿介电材料层(未绘示)、浮置栅极材料层(未绘示)以及硬掩模材料层(未绘示)。在一些实施例中,隧穿介电材料层的形成方法可为进行热氧化法,且浮置栅极材料层与硬掩模材料层的形成方法可为进行化学气相沉积法。之后,依序对硬掩模材料层、浮置栅极材料层以及隧穿介电材料层进行图案化制作工艺。至此,可形成包括隧穿介电层102与浮置栅极104的堆叠结构100以及硬掩模层200。另外,上述的图案化制作工艺也对基底10进行图案化制作工艺,以在基底10中形成有多个沟槽t。从另一个角度来看,沟槽t例如设置于相邻的堆叠结构100之间。

53.请参照图1b,在基底10上形成第一氧化衬材料层112a。第一氧化衬材料层112a例如以共形的方式形成于基底10上。详细地说,第一氧化衬材料层112a例如覆盖堆叠结构100并设置于沟槽t的表面上。在一些实施例中,第一氧化衬材料层112a的材料为氧化硅。第一氧化衬材料层112a的形成方法例如是通过进行热氧化法而形成,但本发明不以此为限。举例而言,第一氧化衬材料层112a也可是通过进行原子层沉积法或原位蒸汽生成(in-situsteam generation;issg)法而形成。

54.请参照图1c,在基底10上形成氮化衬材料层114a。氮化衬材料层114a也例如以共形的方式形成于基底10上。详细地说,氮化衬材料层114a例如覆盖堆叠结构100并设置于第一氧化衬材料层112a的表面上。在一些实施例中,氮化衬材料层114a的材料为氮化硅。氮化衬材料层114a的形成方法例如是通过进行化学气相沉积法而形成,但本发明不以此为限。举例而言,氮化衬材料层114a也可是通过对第一氧化衬材料层112a进行氮化制作工艺而形成。

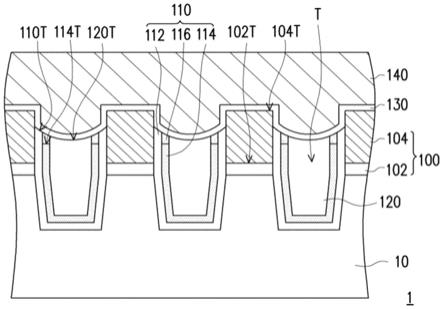

55.请参照图1d,在基底10上形成保护材料层300a。保护材料层300a例如覆盖氮化衬材料层114a且填满沟槽t。在一些实施例中,保护材料层300a的材料为光致抗蚀剂材料,举例而言,所述光致抗蚀剂材料例如为有机聚合物。保护材料层300a的形成方法例如是通过进行旋涂法而形成,但本发明不以此为限。

56.请参照图1e,移除部分的保护材料层300a,以形成保护层300。在一些实施例中,可通过进行回蚀刻制作工艺以移除部分的保护材料层300a。上述的回蚀刻制作工艺可包括湿式蚀刻制作工艺、干式蚀刻制作工艺或其组合。举例而言,可通过进行湿式蚀刻制作工艺以移除部分的保护材料层300a。上述的湿式蚀刻制作工艺例如是使用缓冲氢氟酸、稀释氢氟酸或其他适用的蚀刻液,且此蚀刻液对于保护材料层300a与氮化衬材料层114a具有高蚀刻选择性。在本实施例中,形成后的保护层300将暴露出部分的氮化衬材料层114a。此外,保护层300的水平高度介于隧穿介电层102与浮置栅极104之间。详细地说,保护层300的顶表面300t例如低于浮置栅极104的顶表面104t(即,堆叠结构100的顶表面),且保护层300的顶表面300t例如高于隧穿介电层102的顶表面102t。

57.请参照图1f,在基底10上形成第二氧化衬材料层116a。在本实施例中,第二氧化衬材料层116a的形成方法是通过对经保护层300暴露出的部分氮化衬材料层114a进行氧化制作工艺,举例而言,可进行低温等离子体氧化制作工艺,以将其中包括的氮原子转换为氧原子。基于此,第二氧化衬材料层116a的材料例如为氧化硅。此外,在形成第二氧化衬材料层116a之后,也同时形成氮化衬层114,即,氮化衬层114为未经氧化制作工艺的另一部分的氮

化衬材料层114a,且第二氧化衬材料层116a位于氮化衬层114的上方。在一些实施例中,氮化衬层114的顶表面114t实质上与保护层300的顶表面300t齐平。至此,在基底10上形成包括第一氧化衬材料层112a、氮化衬层114以及第二氧化衬材料层116a的衬材料层110a。

58.请参照图1g,移除保护层300。在一些实施例中,可通过进行回蚀刻制作工艺以移除保护层300。上述的回蚀刻制作工艺可包括湿式蚀刻制作工艺、干式蚀刻制作工艺或其组合。举例而言,可通过进行湿式蚀刻制作工艺以移除部分的保护层300。在保护层300经移除之后,可暴露出位于沟槽t中的氮化衬层114。

59.请参照图1h,在基底10上形成隔离材料层120a。隔离材料层120a例如覆盖氮化衬层114与第二氧化衬材料层116a且填满沟槽t。举例而言,位于水平高度较低的隔离材料层120a与氮化衬层114接触,且位于水平高度较高的隔离材料层120a与第二氧化衬材料层116a接触。详细地说,形成后的隔离材料层120a可包括第一隔离材料层122a以及第二隔离材料层124a,其中第一隔离材料层122a与氮化衬层114接触,且第二隔离材料层124a与第二氧化衬材料层116a接触。在一些实施例中,隔离材料层120a的材料为可流动性的绝缘材料,以避免无法填满沟槽t而形成多个空隙(void)。在一些实施例中,隔离材料层120a的材料可包括氧化硅。隔离材料层120a的形成方法例如是先通过进行旋涂法以形成包括sicno的隔离材料层(未绘示)。之后,对所述包括sicno的隔离材料层进行水蒸气氧化制作工艺,以将所述包括sicno的隔离材料层中的氧原子的比例提高且使碳原子与氮原子的比例降低(即,将大部分的碳原子与氮原子转换为氧原子),由此使其具有更好的隔离效果。此外,上述的水蒸气氧化制作工艺也将隔离材料层固化。至此,通过进行上述的制作工艺以形成隔离材料层120a。值得注意的是,上述的水蒸气氧化制作工艺包括通过通入氢气与氧气至包括sicno的隔离材料层中以使其的氧原子的比例提高,由于本实施例在隧穿介电层102的侧壁上设置有氮化衬层114,因此可阻挡氧原子扩散至隧穿介电层102而避免产生鸟嘴效应。另外,上述的水蒸气氧化制作工艺包括通过进行退火制作工艺以将包括sicno的隔离材料层进行固化,由此以形成隔离材料层120a。上述的退火制作工艺将使氮化衬层114中的部分氮原子扩散至与其接触的第一隔离材料层122a;相对地,第二隔离材料层124a由于未与氮化衬层114接触而不会掺杂有多余的氮原子,因此,在后续将至少部分的第二隔离材料层124a移除以形成凹槽时,可避免因各部分的蚀刻速率不同而使所述凹槽具有不平整的表面。

60.请参照图1i,移除部分的隔离材料层120a,以形成隔离结构120。详细地说,在本实施例中,移除与第二氧化衬材料层116a接触的至少部分的第二隔离材料层124a。在一些实施例中,可通过先进行平坦化制作工艺后再进行回蚀刻制作工艺以移除部分的隔离材料层120a。上述的平坦化制作工艺例如是化学机械研磨制作工艺,且上述的回蚀刻制作工艺可包括湿式蚀刻制作工艺、干式蚀刻制作工艺或其组合。可进行平坦化制作工艺直到例如至少暴露出衬材料层110a的顶表面。在本实施例中,进行平坦化制作工艺至暴露出硬掩模层200的顶表面,以移除部分的隔离材料层120a、第二氧化衬材料层116a以及第一氧化衬材料层112a。之后,继续对隔离材料层120a进行回蚀刻制作工艺,以在相邻的堆叠结构100之间形成凹槽r,至此形成隔离结构120。另外,在对隔离材料层120a进行回蚀刻制作工艺时,也同时移除位于堆叠结构100的侧壁上的部分第一氧化衬材料层112a与部分第二氧化衬材料层116a,以各自形成第一氧化衬层112与第二氧化衬层116。在本实施例中,由于未移除与氮化衬层114接触的第一隔离材料层122a,因此,凹槽r的底表面不低于氮化衬层114的顶表面

114t。另外,如前述实施例所述,第二隔离材料层124a由于未掺杂有多余的氮原子,因此,可通过回蚀刻制作工艺以均匀的蚀刻速度移除至少部分的第二隔离材料层124a,使得形成的凹槽r可具有平滑的表面(即,隔离结构120具有平滑的顶表面120t)。在本实施例中,在移除与第二氧化衬材料层116a接触的至少部分的第二隔离材料层124a之后,移除硬掩模层200。

61.请参照图1j,在基底10上依序形成栅间介电层130以及控制栅极140。栅间介电层130例如以共形的方式形成于基底10上。详细地说,栅间介电层130可覆盖堆叠结构100并设置于凹槽r的表面上。在一些实施例中,栅间介电层130包括由氧化硅层与氮化硅层组成的复合层。栅间介电层130的形成方法例如是通过进行化学气相沉积法而形成,但本发明不以此为限。在栅间介电层130形成之后,于栅间介电层130上形成控制栅极140。控制栅极140例如填入相邻的堆叠结构100之间的凹槽r中,以使控制栅极140与浮置栅极104之间的耦合面积增加,由此可提高控制栅极140与浮置栅极104之间的栅极耦合率。另外,由于凹槽r具有平滑的表面,因此控制栅极140与浮置栅极104之间可具有稳定的栅极耦合率,且存储单元(其例如包括浮置栅极104、隧穿介电层102、栅间介电层130以及控制栅极140)的临界电压的分布宽度可明显地缩小。在一些实施例中,控制栅极140的材料可为掺杂多晶硅、非掺杂多晶硅或其组合。控制栅极140的形成方法例如是通过进行物理气相沉积法或化学气相沉积法而形成,但本发明不以此为限。

62.至此,完成本发明的存储器元件1的制作。

63.本实施例的存储器元件1的制造方法虽然是以上述方法为例进行说明,然而本发明的存储器元件1的形成方法并不以此为限。

64.请继续参照图1j,图1j绘示了本发明的一实施例的存储器元件1的局部示意图。本发明实施例的存储器元件1包括基底10、堆叠结构100、衬层110、隔离结构120、栅间介电层130以及控制栅极140。

65.堆叠结构100例如设置于基底10上,其中相邻的堆叠结构100之间具有沟槽t,且沟槽t可延伸至基底10中。在一些实施例中,堆叠结构100包括隧穿介电层102以及浮置栅极104,其中隧穿介电层102与浮置栅极104在基底10的顶表面上依序地堆叠,即,隧穿介电层102位于浮置栅极104与基底10之间。

66.衬层110例如位于沟槽t中且设置于沟槽t的部分表面上。详细地说,衬层110可设置于部分堆叠结构100的侧壁与部分基底10的侧壁上。在一些实施例中,衬层110的顶表面110t低于浮置栅极104的顶表面104t。在本实施例中,衬层110包括第一氧化衬层112、氮化衬层114以及第二氧化衬层116。第一氧化衬层112例如与部分堆叠结构100的侧壁和部分基底10的侧壁与底部接触。在一些实施例中,第一氧化衬层112的材料为氧化硅。氮化衬层114例如设置于第一氧化衬层112的部分表面上,其中氮化衬层114的顶表面114t例如低于浮置栅极104的顶表面104t,且氮化衬层114的顶表面114t例如高于隧穿介电层102的顶表面102t。在一些实施例中,氮化衬层114的材料为氮化硅。第二氧化衬层116也例如设置于第一氧化衬层112的部分表面上,且与氮化衬层114彼此接触。详细地说,第二氧化衬层116设置于氮化衬层114的上方。在一些实施例中,第二氧化衬层116的材料为氧化硅。

67.隔离结构120例如位于沟槽t中且设置于堆叠结构100的两侧。详细地说,隔离结构120填入部分的沟槽t中。在本实施例中,隔离结构120为浅沟槽隔离结构(shallow trench isolation;sti)。隔离结构120的顶表面120t例如低于浮置栅极104的顶表面104t,且隔离

结构120的顶表面120t例如高于隧穿介电层102的顶表面102t。在一些实施例中,隔离结构120的材料为氧化硅。

68.栅间介电层130例如设置于基底10上并覆盖堆叠结构100与隔离结构120。在本实施例中,栅间介电层130共形地形成于基底10上,即,栅间介电层130可形成于沟槽t中。在一些实施例中,栅间介电层130包括由氧化硅层与氮化硅层组成的复合层。举例而言,栅间介电层130可包括由氧化物层(未绘示)、氮化物层(未绘示)与氧化物层(未绘示)组成的三层结构,其中上述的由氧化物层、氮化物层与氧化物层组成的三层结构在堆叠结构100与隔离结构110上依序地堆叠。

69.控制栅极140例如设置于基底10上并覆盖栅间介电层130。在本实施例中,控制栅极140可填满沟槽t。另外,在本实施例中,由于隔离结构120的顶表面120t低于浮置栅极104的顶表面104t,且栅间介电层130共形地形成于基底10上,因此,控制栅极140与浮置栅极104之间的耦合面积可因此增加,由此可提高控制栅极140与浮置栅极104之间的栅极耦合率,而使本实施例的存储器元件1具有较佳的效能。此外,如前述实施例所述,本实施例的隔离结构120由于具有平滑的顶表面120t,可使得设置于其上方的控制栅极140与浮置栅极104之间具有稳定的栅极耦合率。

70.综上所述,本发明的存储器元件及其制造方法通过氮化衬层的设置可阻挡因对隔离材料层进行氧化制作工艺而产生的氧原子扩散至隧穿介电层,由此可避免产生鸟嘴效应。另外,本发明的存储器元件及其制造方法通过将部分的氮化衬材料层(其为与在后续制作工艺中在被移除的第二隔离材料层接触)转换成氧化衬材料层,可避免在对隔离材料层进行氧化制作工艺时氮化衬材料层中的氮原子扩散至第二隔离材料层中,进而防止第二隔离材料层因掺杂有多余的氮原子而具有不均匀的结构,基于此,第二隔离材料层在后续经蚀刻制作工艺后可因各处的蚀刻速率实质上相同而使形成的沟槽具有平滑的表面,由此使后续形成的控制栅极与浮置栅极之间可具有稳定的栅极耦合率,另外,本发明的存储器元件包括的存储单元的临界电压的分布宽度可明显地缩小,以具有良好的电性表现。

71.虽然本结合以上实施例公开了本发明,然而其并非用以限定本发明,任何所属技术领域中具有通常知识者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,故本发明的保护范围应当以附上的权利要求所界定的为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1