一种极片预锂的装置及方法与流程

1.本发明属于锂二次电池技术领域,涉及一种极片预锂的装置及方法。

背景技术:

2.在锂二次电池首次充电过程中,负极表面形成固体电解质膜(sei膜),消耗部分活性锂从而降低电池首次库伦效率,间接降低整个全电池的能量密度。尤其是使用高容量新型负极材料的电池,其首次充电过程的容量损失表现的尤为明显。为弥补首次充电形成sei膜的锂损失,现在常用的技术方案是对电池负极片进行补锂。

3.湿法电化学补锂,即对电极极片进行预充电,在组装成电芯前使负极形成sei膜,具有补锂量定量可控等优点。cn105470465a公开了一种硅负极的预锂化处理工艺及装置,所述装置包括电解槽,工作电极,对电极和导线,其中对电极为两片,其并未公开极片的固定方式。cn105845894a公开了一种锂离子电池负极极片预锂化的方法及装置,所述方法将需要预锂化的电极置于电解池中,与对电极锂片进行充/放电,得到预锂化的电极。但是,该方法直接将极片放在电解液中,前后无固定,容易造成极片弯曲、卷曲,损害极片,且极片与锂片之间还需隔膜进行隔离,增加操作难度,同时在极片反复放入/取出时容易对隔膜造成破坏。

4.因此,需要一种可以对极片/金属锂片进行固定,降低操作难度的极片预锂装置。

技术实现要素:

5.本发明的目的在于提供一种极片预锂的装置及方法,所述装置包括极片固定装置,所述极片固定装置包括两个独立的由边框围成的中空的片状结构,所述片状结构一侧表面的边框上设置有凸出边缘,两个片状结构上未设置凸出边缘的一侧表面相对设置用于夹紧极片;所述极片固定装置中的边框用于夹紧极片,而其中空位置用于暴露极片表面的活性物质,改善预锂反应的均匀性,同时凸出边缘的设置能在尽量减小金属锂片和负极极片间距离的情况下防止正负极接触发生短路,提高安全性。

6.为达到此发明目的,本发明采用以下技术方案:

7.第一方面,本发明提供了一种极片预锂的装置,所述装置包括极片固定装置,所述极片固定装置包括两个独立的由边框围成的中空的片状结构,所述片状结构一侧表面的边框上设置有凸出边缘,两个片状结构上未设置凸出边缘的一侧表面相对设置用于夹紧极片。

8.本发明所述装置提供了一种无需隔膜、简化操作难度及流程、有效固定极片的极片预锂的装置;本发明所述极片固定装置用于固定负极极片和金属锂片,其包含两个独立的由边框围成的中空的片状结构,所述片状结构的一侧表面设置凸出边缘,极片固定装置使用过程中凸出边缘能在尽量减小金属锂片和负极极片间距离的情况下防止正负极接触发生短路;本发明中凸出边缘的凸出距离可根据实际需要进行设计调节,保证在防止内部短路的情况下尽量缩短极片间(金属锂片和负极极片)的距离,提高空间利用率;同时起到

代替隔膜的作用,减少操作难度并提高安全性。两个片状结构上未设置凸出边缘的一侧表面相对设置,其边框用于夹紧极片,防止极片弯曲并传导电子;同时,其中空使得极片上的活性物质暴露出来,使反应物直接相对,有利于反应均匀进行。

9.本发明所述极片预锂指的是锂二次电池负极极片预锂。

10.优选地,两个片状结构分别为第一固定片和第二固定片;

11.其中,所述第一固定片及其凸出边缘的材质各自独立的为耐电解液腐蚀的电子导体;所述第二固定片及其凸出边缘的材质各自独立为耐电解液腐蚀的绝缘体;

12.或所述第一固定片及其凸出边缘、第二固定片及其凸出边缘的材质各自独立的为耐电解液腐蚀的电子导体,所述凸出边缘经绝缘处理。

13.优选地,两个片状结构之间通过卡扣或螺丝固定。

14.本发明中极片固定装置中的两个片状结构能通过卡扣或螺丝固定的方式进行固定,使得边框夹紧极片,并使得极片上的活性物质的位置对应片状结构的中空处,便于预锂反应的进行。

15.优选地,所述片状结构的平面为矩形,所述凸出边缘位于片状结构上相对的两个边框上。

16.优选地,所述装置中极片固定装置的个数≥2个,例如3、4、5、6或7等。

17.优选地,所述装置中相邻设置的极片固定装置之间电子绝缘。

18.优选地,所述装置还包括密封的电解液槽。

19.优选地,所述极片固定装置用于固定金属锂片或负极极片。

20.优选地,用于固定金属锂片的极片固定装置和用于固定负极极片的极片固定装置在密封的电解液槽中间隔设置。

21.本发明所述装置中用于固定金属锂片的极片固定装置和用于固定负极极片的极片固定装置在密封的电解液槽中间隔设置,使得金属锂片和负极极片一一相对,同时用于固定金属锂片的极片固定装置和用于固定负极极片的极片固定装置之间电子绝缘,避免发生内部短路。

22.优选地,用于固定金属锂片的极片固定装置中的第一固定片与用于固定负极极片的极片固定装置中的第一固定片不相对设置。

23.本发明中所述第一固定片及其凸出边缘的材质各自独立的为耐电解液腐蚀的电子导体;所述第二固定片及其凸出边缘的材质各自独立为耐电解液腐蚀的绝缘体;通过控制极片固定装置的使用过程中保持相邻极片固定装置中的第一固定片不相邻,有利于避免内部短路。

24.优选地,所述极片固定装置连接电源。

25.优选地,所述极片固定装置通过导线连接电源。

26.第二方面,本发明提供了如第一方面所述的装置的使用方法,所述使用方法包括:将金属锂片和负极极片分别置于极片固定装置的两个片状结构之间,之后将两个片状结构夹紧固定,得到固定有金属锂片的极片固定装置和固定有负极极片的极片固定装置,所述极片固定装置的中空处暴露出极片上的活性物质,之后进行极片预锂。

27.第三方面,本发明提供了一种极片预锂的方法,所述方法采用如第一方面所述的装置,所述方法具体包括:

28.将金属锂片用极片固定装置固定,将负极极片用极片固定装置固定,所述极片固定装置的中空处暴露出极片上的活性物质;

29.及将固定有金属锂片的极片固定装置与固定有负极极片的极片固定装置间隔置于含有电解液的电解液槽中,其中,固定有金属锂片的极片固定装置和固定有负极极片的极片固定装置之间电子绝缘,密封电解槽,进行极片预锂。

30.本发明采用如第一方面所述装置进行极片预锂,其中,极片固定装置大小、边框大小、镂空结构大小及凸出边缘的大小均可根据实际需求进行设计;且其适用的负极极片包括双面涂布或单面涂布,同时,电解液槽、极片数量可进行拓展;如图3所示,能以a为单元进行极片拓展,也能以如图2所示电解液槽为单元进行电解液槽的拓展。

31.本发明所述方法中能通过控制电流及时间控制极片预锂程度。

32.本发明所述方法中负极极片的材料选择不做限制,目前锂二次电池使用的负极材料均可。

33.本发明所述方法中对电解液不做限制,目前锂二次电池使用的电解液均可。

34.本发明所述电解液槽的密封方式不做限制,能将电解液与开放环境隔绝即可。

35.本发明所述预锂的方法采用如第一方面所述装置,其通过两个片状结构的边框夹紧极片,防止极片弯曲并传导电子;同时,其中空的结构暴露出极片表面的活性物质,便于预锂反应的均匀进行;同时位于极片固定装置两侧的凸出边缘,能在尽量减小金属锂片和负极极片间距离的情况下防止正负极接触发生短路,同时起到代替隔膜的作用,减少操作难度并提高安全性。

36.优选地,固定金属锂片和负极极片的操作在惰性气氛或露点≤40℃的条件下进行。

37.优选地,所述惰性气氛包括氩气。

38.优选地,所述负极极片包含双面涂布和/或单面涂布。

39.优选地,所述金属锂片的数量与负极极片的数量相等;或金属锂片的数量较负极极片的数量多一个。

40.优选地,所述极片预锂结束后还包括对预锂后的负极极片进行清洗、干燥。

41.优选地,所述清洗采用的清洗剂为电解液的溶剂,此处溶剂为预锂过程采用的电解液的溶剂。

42.本发明所述电解液槽的大小和个数、预锂单元可根据实际需要进行搭建,可满足对多个负极极片同时进行预锂处理,预锂过程保证金属锂片与负极极片间隔放置、相互电子绝缘,同时,使金属锂片的数量与负极极片数量相等或多一个。

43.相对于现有技术,本发明具有以下有益效果:

44.(1)本发明所述极片预锂的装置具有无需隔膜、操作简单且能有效固定极片的优点;

45.(2)本发明所述装置中的极片固定装置包含两个由边框围成的中空的片状结构,其使用中,中空的位置对应极片上活性物质的位置,使得活性物质暴露出来,进而有利于预锂反应均匀进行。

附图说明

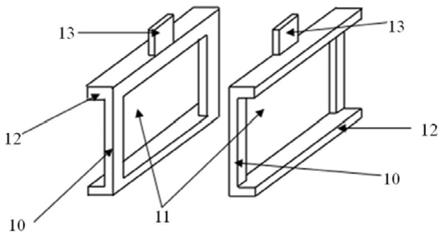

46.图1是本发明所述极片固定装置的结构示意图;

47.图2是本发明中单片双面涂布负极极片预锂单元结构示意图(侧视图,包含1个负极极片和2个金属锂片);

48.图3是本发明中负极极片预锂单元结构示意图(侧视图,包含1个负极极片和1个金属锂片),图中a代表虚线框内的单元为可重复设置的单元;

49.1-极片固定装置,10-边框,11-中空,12-凸出边缘,13-导电件,2-金属锂片,3-负极极片,4-电解液槽。

具体实施方式

50.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

51.本发明所述极片固定装置的结构示意图如图1所示,由图1可以看出,所述极片固定装置1包括由边框10围成的中空11的片状结构;所述片状结构的一侧表面设置有凸出边缘12,所述片状结构为矩形,所述凸出边缘12位于片状结构上相对的两侧边框上;所述极片固定装置还包括导电件13,所述导电件13连接在边框上,用于与电源电连接。

52.本发明中单片双面涂布负极极片预锂单元结构示意图如图2所示,其包括一个负极极片和两个金属锂片;所述单元结构包括极片固定装置1,所述极片固定装置1用于固定金属锂片2和负极极片3;其中,固定有金属锂片2的极片固定装置位于固定有负极极片3的极片固定装置的两侧,且固定有金属锂片的极片固定装置与所述固定有负极极片的极片固定装置之间电子绝缘;所述单元结构还包括密封的电解液槽,电解液槽4中含有电解液。

53.其中,固定有负极极片的极片固定装置连接电源的正极,固定有金属锂片的极片固定装置连接电源的负极。

54.本发明中负极极片预锂单元结构示意图如图3所示,其中包含一个金属锂片和一个负极极片,所述金属锂片和负极极片各自独立的固定在极片固定装置中,二者的极片固定装置间电子绝缘。

55.实施例1

56.在氩气条件下,将一片双面涂布的天然石墨负极片、两片金属锂片分别用极片固定装置固定;将锂片、天然石墨负极片、锂片相对依次放入含有电解液的电解液槽中,保证极片固定装置之间电子绝缘,电解液浸没所有极片,密封电解液槽;将天然石墨极片和金属锂片分别通过导线与充放电源的正极、负极连接,进行预锂,预锂量为天然石墨极片总容量的10%;后取出负极片用电解液溶剂清洗,干燥,完成预锂化操作。

57.实施例2

58.在氩气条件下,将一片单面涂布的人造石墨负极片、一片金属锂片分别用极片固定装置固定;将锂片、人造石墨负极片正面相对放入含有电解液的电解液槽中,保证极片固定装置之间电子绝缘,电解液浸没所有极片,密封电解液槽;将人造石墨极片和金属锂片分别通过导线与充放电源的正极、负极连接,进行预锂,预锂量为人造石墨极片总容量的5%;后取出负极片用电解液溶剂清洗,干燥,完成预锂化操作。

59.实施例3

60.在露点≤-40℃条件下,将一片双面涂布的硅基复合负极片、两片金属锂片分别用极片固定装置固定;将锂片、硅基复合负极片、锂片相对依次放入含有电解液的电解液槽中,保证极片固定装置之间电子绝缘,电解液浸没所有极片,密封电解液槽;将硅基复合极片和金属锂片分别通过导线与充放电源的正极、负极连接,进行预锂,预锂量为硅基复合负极片总容量的20%;后取出负极片用电解液溶剂清洗,干燥,完成预锂化操作。

61.实施例4

62.在露点≤-40℃条件下,将一片双面涂布的硬碳负极片、两片金属锂片分别用极片固定装置固定;将锂片、硬碳负极片、锂片相对依次放入含有电解液的电解液槽中,保证极片固定装置之间电子绝缘,电解液浸没所有极片,密封电解液槽;将硬碳极片和金属锂片分别通过导线与充放电源的正极、负极连接,进行预锂,预锂量为硬碳极片总容量的20%;后取出负极片用电解液溶剂清洗,干燥,完成预锂化操作。

63.实施例5

64.在露点≤-40℃条件下,将两片双面涂布的软碳负极片、三片金属锂片分别用极片固定装置固定;以锂片/软碳负极片为基础单位,将极片相对依次放入含有电解液的电解液槽中,保证极片固定装置之间电子绝缘,电解液浸没所有极片,密封电解液槽;将软碳负极片和金属锂片分别通过导线与充放电源的正极、负极连接,进行预锂,预锂量为软碳负极片总容量的25%;后取出负极片用电解液溶剂清洗,干燥,完成预锂化操作。

65.实施例6

66.在氩气条件下,将三片双面涂布的中间相碳微球负极片、四片金属锂片分别用极片固定装置固定;以锂片/中间相碳微球负极片为基础单位,将极片相对依次放入含有电解液的电解液槽中,保证极片固定装置之间电子绝缘,电解液浸没所有极片,密封电解液槽;将中间相碳微球极片和金属锂片分别通过导线与充放电源的正极、负极连接,进行预锂,预锂量为中间相碳微球极片总容量的8%;后取出负极片用电解液溶剂清洗,干燥,完成预锂化操作。

67.对比例1

68.本对比例采用实施例6中未预锂化的中间相碳微球极片;

69.将上述实施例得到的预锂化负极片、对比例的负极片与锂片组装成扣式电池,以0.2c倍率进行充放电,结果如表1所示。

70.表1

[0071] 首次库伦效率(%)实施例1103实施例2100实施例396实施例492实施例596实施例6101对比例193

[0072]

表1中实施例和对比例的实验结果均为10只电池的平均数据。由上述表1中数据对比可以看出,使用本发明所述装置预锂化后的电极极片制备的锂离子电池,首次效率更高,

尤其对于含硅负极极片,提升更为显著。本发明所述装置使用湿法电化学的方法进行预锂,通过极片固定装置降低整体操作难度,提高实验冗余性,并且可以通过预锂单元拓展同时进行多极片预锂,提高预锂效率。

[0073]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1